Футеровка катодных кожухов

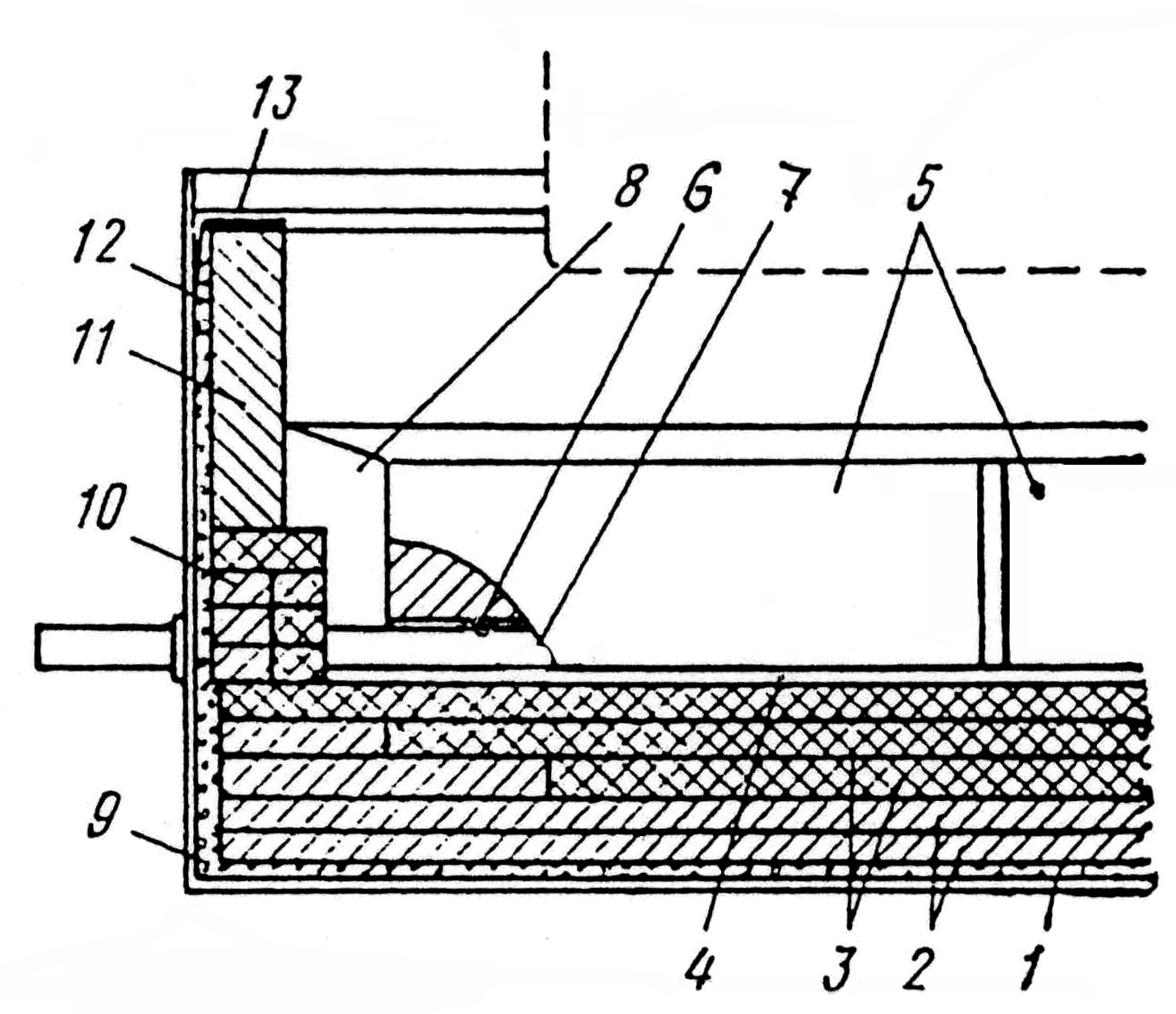

Прямоугольные катодные кожухи длиной 10–15 м и высотой 1,3–1,5 м изготовлены сваркой из стальных листов толщиной 10–15 мм. Конструктивно футеровка катодного кожуха многослойная и состоит из цоколя (огнеупорной и теплоизоляционной частей), подины и бортовой футеровки, каждый слой выполняет определенную функцию (рис. 5.1).

Цоколь- это теплоизоляционные и огнеупорные слои. В современных катодных устройствах применяют комбинированную (сэндвичевую) изоляцию: верхний слой состоит из плотных огнеупоров, а нижние — из более мягких теплоизоляционных материалов.

| 1-выравнивающая подсыпка (СБС); 2- теплоизоляционный кирпич, два слоя; 3- огнеупорный шамотный кирпич, три слоя; 4-СБС; 5-угольные блоки; 6-чугунная заливка; 7-катодный стержень (блюмс); 8-периферийный шов из подовой массы; 9-бортовая засыпка; 10-бровка; 11-бортовые углеродистые плиты; 12-засыпка бортовых плит; 13-фланцевый лист |

Рисунок 5.1 - Дифференцированная футеровка катодного кожуха с днищем

Теплоизоляционная футеровка на дне кожуха снижает потери тепла в окружающую среду, поддерживает нормальную температуру расплава и, как следствие, снижается расход электроэнергии на производство алюминия. Теплоизоляционные материалы должны обладать структурной стабильностью, высокой механической прочностью, высоким модулем упругости, низкой теплопроводностью и химической стойкостью к компонентам расплава. Конечно, все желаемые свойства не могут быть представлены в одном материале, поэтому при конструировании катодного устройства неизбежно приходится идти на компромисс. Применяются диатомитовые кирпичи или вермикулитовые плиты различного состава, уложенные в два – три ряда на подсыпку сухой барьерной смеси (СБС).

Огнеупорная футеровка выкладывается сверху, она должна противостоять химическому и физическому воздействию компонентов расплава. Изготавливается из шамотного кирпича, т.е. кремнезем-глиноземного огнеупора, наиболее устойчивого к воздействию компонентов расплава. Шамотный кирпич укладывают в два - три ряда и также защищают слоем сухой барьерной смеси.

В процессе электролиза происходит пропитка угольной и огнеупорной футеровок фтористыми солями, их разбухание и возникновение внутренних напряжений в конструкции катода. Для снижения скорости проникновения компонентов расплава к огнеупорной и теплоизоляционной футеровкам применяют различные порошковые защитные материалы (СБС): подовую массу, глинозем, силикаты или алюмосиликаты, содержащие оксид кальция.

Особая роль принадлежит углеродной футеровке, внутри которой находятся жидкий алюминий и агрессивный электролит, обладающий способностью растворять большинство соединений. Углеродная футеровка выполняет одновременно две важные функции: служит огнеупорной ванной для расплавленного металла и электролита и является проводником тока. Поэтому от качества углеродной футеровки в решающей степени зависит срок службы ванны.

Подинавыполнена из катодных секций – углеродных блоков с залитыми чугуном стальными стержнями (блюмсами). Межблочные и периферийные швы заполнены подовой массой (рис. 5.2). Материалы подины устойчивы против агрессивного воздействия расплавленного электролита и являются достаточно хорошими проводниками тока, что особенно важно, т.к. подина служит одновременно и катодом.

1-стальной кожух; 2-боковые угольные плиты; 3- пробки из подовой массы для соединения плит; 4- подовый блок;

5-межблочные набивные швы; 6-кирпичный цоколь; 7-блюмс; 8-подушка; 9-«потай» (10 см); 10-катодная ошиновка.

Рисунок 5.2 – Схема конструкции катодного устройства с кожухом с днищем

Бортовая футеровкаизготавливается из углеродных обожженных плит, выполненных из тех же материалов и по той же технологии, что и подовые блоки. Однако свойства бортовых блоков должны отличаться от свойств подовых блоков, так как они не предназначены для прохождения через них тока. Бортовые плиты должны обладать высоким электросопротивлением и теплопроводностью (с целью создания надежных бортовых настылей), т.е. взаимоисключающими характеристиками. Бортовые блоки должны быть стойки к действию расплава, не окисляться воздухом, не растворяться в криолите и алюминии и не смачиваться ими, иметь низкую пористость, стоимость, быть просты в изготовлении и технологичны при монтаже.

Из практики известно, что бортовая футеровка вследствие окисления воздухом и анодными газами, а также воздействия электролита и механических повреждений при обработке корки, служит недолгое время, но до сих пор предпочтение отдают углеродным блокам из-за их дешевизны. Высокую коррозионную стойкость бортовой футеровки можно достичь только путем применения карбидо-кремниевых (SiС) плит в сочетании с керамическим связующим. В настоящее время такая футеровка широко используется на отечественных заводах, но также постоянно ведется поиск новых огнеупорных материалов, обеспечивающих длительный срок службы электролизёра.

Анодное устройство

Анодное устройство — самый сложный по конструкции узел электролизера — состоит из:

- угольного анода;

- подъемного механизма для перемещения анода по мере его сгорания или при выливке металла из ванны;

- ошиновки;

- опорной конструкции, которая монтируется на специальных стойках, опирающихся на фундамент.

Анод электролизера предназначен для подвода тока в междуполюсное пространство для осуществления процесса электролиза. По типу анода все электролизеры подразделяются на электролизеры с обожженными анодами (ОА) и электролизеры с самообжигающимся анодами (СОА).

Анодное устройство электролизера с самообжигающимся анодамипредставляет собой угольный анод, сформированный внутри прямоугольного стального кожуха, в нижней части которого расположен газосборный колокол, под которым собираются выделяющиеся при электролизе газы. В анодный кожух сверху загружается анодная масса, подвод тока к аноду осуществляется штырями, расположенными в четыре ряда на двух или более горизонтах. Общее количество штырей зависит от силы тока, у электролизёра С-8БМ их 72 шт.

Анодные штыри выполняются составными — верхняя часть (прямоугольная штанга), которая с помощью зажима контактирует с анодной шиной, изготавливается из алюминия, а нижняя конусная, которая запекается в теле анода, стальная. Это позволяет снизить потери энергии в штырях и улучшить распределение магнитного поля в аноде вследствие магнитного разрыва, образованного алюминиевыми штангами.

Анодная рама является важнейшим элементом анодного устройства, несущим всю массу анода, которая достигает 50 т. На всех типах электролизеров анодная рама вместе с подъемными механизмами монтируется на опорной конструкции, которая расположена на стойках, закрепленных в фундаменте. На раме монтируется также анодная ошиновка, поэтому она перемещается вместе с рамой. При выливке металла и по мере сгорания анода рама вместе с анодом перемещается вниз, а затем должна быть поднята вверх — эта операция на практике носит название перетяжки анодной рамы. При выполнении данной операции угольный анод должен оставаться на месте.

Конструкция самообжигающегося анода с верхним подводом тока в значительной степени определяется особенностями механизма формования анода из анодной массы. В соответствии с этим анод разделяется на две зоны:

- верхнюю, состоящую из слоя размягчённой анодной массы;

- нижнюю, состоящую из слоя обожженной и затвердевшей анодной массы и называемую конусом спекания, т.к. форма его напоминает направленный вверх конус.

Одновременно с расходованием анода в процессе электролиза со стороны подошвы, на поверхности конуса спекания идет непрерывное коксование анодной массы и наращивание конуса спекания по высоте. Тем самым обеспечивается непрерывность работы анода.

На самообжигающихся анодах с верхним подводом тока стальные штыри устанавливаются в аноде вертикально и соединяются с анодной шиной с помощью зажимов. На электролизерах ВТ используются составные сталеалюминиевые штыри. Использование алюминиевой штанги позволяет снизить электрическое сопротивление между шиной и анодом, уменьшить расход энергии. Конусность стальной части облегчает установку и извлечение штыря. Соединение стальной и алюминиевой частей анодного штыря является сложной задачей, т.к. обычная дуговая сварка затруднена из-за большой разницы температур плавления стали и алюминия. Соединение их производят сваркой взрывом.

Анодные штыри соединяются с анодной токоведущей шиной зажимами (эксцентриковыми замками). Анодные штыри являются токоподводящими и грузонесущими элементами одновременно. За счет прочного сцепления стальной части штырей с обожженной частью анода вся масса анода удерживается в подвешенном состоянии.

Угольный анод заключен внутри стального кожуха (анодной рубашки), снабженного по боковым сторонам стальными вертикальными ребрами для усиления жесткости и повышения теплоотдачи от анода. Верхняя часть кожуха крепится к раме с помощью домкратов, а снизу по периметру кожуха размещается чугунный газосборный колокол, состоящий из отдельных секций. К колоколу присоединены по углам два чугунных патрубка, по которым анодные газы направляются в горелки для дожигания содержащихся в них оксида углерода и смолистых продуктов коксования анода.

Анодный кожух сверху заполнен анодной массой, загружаемой в виде мелких брикетов и образующей в верхней части анода фазу размягченной анодной массы толщиной 35-45 см по центру и 70-80 см по периферии. Для предотвращения выделения газов коксования и смол с поверхности размягченной массы на ней поддерживают твердый слой брикетов, выполняющих роль затвора выделению газов. Ниже слоя размягченной массы образуется обожженная твердая фаза (конус спекания).

Кожух с анодной рамой опираются на П-образные стойки, установленные между торцами соседних электролизеров. С помощью домкратов анод может перемещаться в вертикальном направлении и строго фиксироваться относительно поверхности жидкого алюминия, образуя междуполюсное пространство. При постепенном сгорании анода производится подъем анодной рубашки относительно самого анода и перестановка штырей на более высокий горизонт.

Анодное устройство электролизера с предварительно обожженными анодами состоит из расположенных в два ряда отдельных блоков, их количество определяется силой тока. Прямоугольные угольные блоки соединены с анододержателем, который состоит из вертикальной алюминиевой штанги и стальной траверсы (кронштейна) с несколькими ниппелями. К анодной шине штанги прикреплены механическими зажимами. На ваннах анодные блоки полностью засыпают сверху глиноземом, поэтому перепад напряжения и окисляемость их поверхности меньше, чем на СОА. При сгорании угольного блока на 2/3 по высоте, анод вместе с анододержателем заменяют на новый.

Преимущества электролизеров с ОА:

- электропроводность выше, чем в СОА почти в 10 раз,

- при их сгорании не выделяются смолистые соединения, поскольку они удаляются в ещё процессе обжига анодов в специальных печах.

Дата добавления: 2020-06-09; просмотров: 1035;