Раздел 2. Подготовка и организация высокотехнологичного

Производства

Производственный процесс представляет собой совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления продукции.

Технологический процесс является частью производственного процесса, содержащей целенаправленные действия по изменению и (или) определению состояния предмета. Законченная часть техпроцесса, выполняемая на одном рабочем месте, называется технологической операцией.

Производственный процесс состоит из трудовых и автоматических процессов, а также естественных процессов, не требующих, как правило, затрат труда (например, время на охлаждение отливок, старение заготовок).

Имеющая на практике классификация производственных процессов, позволяет построить код производственного процесса. Макет этого кода представлен на рис. 3.

Рис. 3 − Макет кода производственного процесса

Описание макета кода производственных процессов

Признак назначения производственных процессов занимает один первый разряд кода и имеет следующие значения:

1 – основные производственные процессы

2– вспомогательные производственные процессы

3 – обслуживающие производственные процессы

Основные производственные процессы осуществляют непосредственное изменение формы или состояния материала продукции, являющейся в соответствии со специализацией предприятия товарной, например, в авиационном производстве – это процессы изготовления деталей самолета и сборки из них узлов, агрегатов и самолета в целом, на инструментальных заводах – это изготовление инструмента.

Вспомогательные производственные процессы осуществляют изготовление продукции, как правило, используемой на самом предприятии, для обеспечения нормального функционирования основных процессов, например, изготовление технологической оснастки , средств механизации и автоматизации собственного производства, запасных частей для ремонта действующего оборудования, производство на предприятии всех видов энергии (электроэнергия, газ, пар, и др.)

Обслуживающие производственные процессы обеспечивают основные и вспомогательные процессы услугами, необходимыми для их нормального функционирования, например, транспортные и складские.

Признак характера выполняемых технологических операций занимает один второй разряд и имеет следующие значения:

1 – заготовительные технологические операции

2 – обрабатывающие технологические операции

3 – сборочные технологические операции

Заготовительные технологические операции осуществляют изготовление литых, сварных, кованых и других заготовок.

Обрабатывающие технологические операции осуществляют обработку резанием, термообработку деталей, гальванопокрытие.

Сборочные технологические операции осуществляют сборку узлов и изделий и их упаковку.

Признак степени автоматизации производственного процесса занимает один третий разряд и имеет следующие значения:

1 – ручные производственные процессы

2 – механизированные производственные процессы

3 – автоматизированные производственные процессы

4 – автоматические производственные процессы

Ручные производственные процессы выполняются без помощи механизмов, например слесарные работы, ручная разметка заготовки и другие.

Механизированные производственные процессы выполняются рабочими с помощью средств, снижающих величину физических нагрузок, например работа на универсальном токарно-винторезном станке.

Автоматизированные производственные процессы частично выполняются без участия человека, за которым могут остаться только функции загрузки, корректировки, наблюдения, например при работе на полуавтоматическом станке.

Автоматические производственные процессы полностью высвобождают рабочего от выполнения операций, оставляя за ним функции наблюдения за ходом производства, загрузки заготовок и выгрузки готовых деталей, например при работе на обрабатывающем центре, станке с ЧПУ.

Признак характера объекта производства занимает один четвертый знак и имеет следующие значения:

1 – простые процессы

2 – сложные процессы

Простые процессы состоят из последовательно выполняемых операций, например изготовление одной детали, партии одинаковых деталей, группы разных по конструкции деталей, но имеющих технологическое сходство и обрабатываемых на одном рабочем месте, участке, линии, а также процессы сборки изделия или его узлов. Структура такого процесса (порядок выполнения операций) определена технологией изготовления деталей или сборочных единиц (ДСЕ). Сложные процессы состоят из последовательно и параллельно выполняемых операций, например изготовление сборочной единицы (узла) из нескольких деталей или всего изделия, например изготовление изделия с использованием разузлования (см. рис.4).

Рис. 4− Пример разузлования изделия

Вершины определяют изделие, ДСЕ, а дуги – количество вхождений деталей в узлы и узлов в изделие.

Структура сложного процесса зависит как от состава технологических процессов изготовления и сборки, так и от порядка их выполнения, определяемого конструкцией ДСЕ

Признак цеха занимает два разряда, пятый и шестой. Значения берутся из классификатора структурных подразделений конкретного предприятия.

Номер производственного процесса занимает три разряда, седьмой, восьмой и девятый. Он привязан к конкретному структурному подразделению машиностроительного предприятия. Создается классификатор производственных процессов машиностроительного предприятия в привязке к структурным подразделениям.

Основными принципами организации производственного процесса являются: дифференциация, концентрация и интеграция, специализация, пропорциональность, параллельность, прямо точность, непрерывность, ритмичность, автоматичность, гибкость, электронизация.

Значение и важность этих принципов в конкретных условиях производства могут меняться. В связи с развитием и совершенствованием машиностроительного производства возникают новые принципы или утрачивают силу прежние.

Принцип дифференциации предполагает разделение производственного процесса на отдельные технологические процессы, операции, переходы, приемы, движения. Анализ особенностей каждого элемента частичного процесса позволяет выбрать наилучшие условия для его осуществления, обеспечивающие минимизацию суммарных затрат всех видов ресурсов. Это применительно к обычному оборудованию (станкам).

Принцип концентрации и интеграции производственного процесса применяется на современных обрабатывающих центрах и станках с ЧПУ, роботах. Операции становятся более объемными, сложными на прогрессивном оборудовании в сочетании с бригадным принципом организации труда. Эффективность гибких производственных систем обеспечивается за счет взаимной координации процессов проектирования, изготовления, транспортирования , контроля, складирования, обслуживания и управления всей сложной производственной системой.

Принцип специализации основан на ограничении разнообразных элементов производственного процесса. В частности выделяются группы рабочих, специализирующихся по профессиям, что способствует росту их квалификации и производительности труда. Однако целесообразная организация производства в некоторых случаях требует овладения смежными профессиями, чтобы обеспечить взаимозаменяемость рабочих в процессе производства. Иногда переключение рабочих с одного вида работ на другие позволяет снизить нагрузки, вызванные монотонностью и однообразием операций. Уровень специализации рабочего места определяется коэффициентом закрепления операций Кзо, то есть количеством деталеопераций, выполняемых на рабочем месте за определенный промежуток времени:

Кзо = nто/ ср,

где:

nто – число наименований технологических операций, выполняемых за плановый период (например, месяц)

ср - расчетное число загруженных рабочих мест цеха (участка)

При Кзо = 1 обеспечивается узкая специализация рабочего места и создаются предпосылки для роста производительности труда за счет выработки трудовых навыков рабочих, возможностей технического оснащения труда и т. п.

При закреплении за рабочим местом нескольких деталеопераций или отсутствии постоянного закрепления возникают потери времени при переходе рабочего с одной операции на другую, замедляется выработка трудовых навыков. Специализация производственных участков, цехов, заводов предполагает ограничение номенклатуры деталей или изделий, обрабатываемых (или собираемых) в этих производственных подразделениях. Если объем выпуска и трудоемкость детали или изделия одного наименования обеспечивают полную загрузку рабочих мест, создаются одно-предметные поточные линии, предметно-замкнутые участки или даже специализированные заводы.

Принцип пропорциональности предполагает относительно равную пропускную способность всех структурных подразделений, выполняющих основные, вспомогательные и обслуживающие процессы. Нарушение этого принципа приводит к возникновению “узких мест” в производстве, или к неполной загрузке рабочих мест, участков, цехов, к снижению эффективности функционирования всего машиностроительного предприятия.

Коэффициент пропорциональности Кпр рассчитывается по формуле:

Кпр = 1 – n уч.уз. / n общ,

где:

n уч.уз – число участков (или групп оборудования) являющихся “узким местом”;

n общ – общее число участков (или групп оборудования).

Принцип параллельности заключается в максимально возможном совмещении отдельных производственных процессов во времени, что может существенно сократить время от запуска в производство до выпуска готовой продукции. Параллельность достигается при обработке одной детали на одном станке несколькими инструментами, одновременной обработкой разных деталей одной партии на нескольких рабочих местах или одновременном выполнении вспомогательных работ (ручных) с основными (машинными) работами. Соблюдение принципа параллельности ведет к сокращению длительности производственного цикла и времени пролеживания ДСЕ.

Принцип прямоточности заключается в обеспечении кратчайшего пути движения ДСЕ в процессе их производства. Не должно быть возвратных движений объектов производства на участке, в цехе, на предприятии. Оборудование на участке располагается по ходу технологического процесса. Применяемся в основном для массового производства.

Принцип непрерывности предполагает сокращение до возможного минимума перерывов в процессах производства. Перерывы могут возникать по технологическим или по организационным причинам. Перерывы по технологическим причинам необходимо устранять путем синхронизации технологических операций. Перерывы по организационным причинам должны устраняться путем совершенствования системы оперативно-календарного планирования (ОКП).

Принцип ритмичности заключается в выпуске равных в соответствии с планом объемов продукции предприятием, цехом, участком, рабочим местом за определенную единицу времени. Ритмичность позволяет наиболее эффективно использовать производственную мощность предприятия и каждого его структурного подразделения.

Принцип автоматичности заключается в автоматизации производственных процессов. Это приводит к увеличению объема производства, сокращению затрат живого труда, к повышению качества работ, замене рабочих обрабатывающими центрами и роботами. Уровень автоматизации определяется коэффициентом Ка.

Ка = ta / tобщ.,

где:

ta – количество автоматизируемых производственных процессов;

t общ – общее количество производственных процессов.

Этот коэффициент может считаться как по структурному подразделению, так и в целом по предприятию.

Принцип гибкости обеспечивает эффективную организацию работ, дает возможность мобильно перейти на выпуск другой продукции, входящей в производственную программу предприятия, или на выпуск новой продукции при освоении ее производства при наименьших потерях ресурсов. Наибольшее развитие этот принцип получает там, где внедряются станки с ЧПУ, автоматические средства контроля, складирования.

Значения каждого из принципов меняется при развитии производства. Так, раньше наибольшее значение имели принципы, связанные с созданием поточного производства: непрерывность, параллельность, прямоточность. В настоящее время все большее значение приобретают автоматичность и гибкость производственных процессов.

Время выполнения одной операции, в течение которого изготавливается одна партия одинаковых или несколько различных деталей, называется операционным циклом Топ.

Например, производственный цикл изготовления детали – это период от поступления материала в обработку до окончания изготовления детали, а производственный цикл изделия – это период времени от запуска исходного материала и полуфабрикатов в обработку до окончания изготовления и комплектации предназначенного к реализации изделия.

Производственным циклом (ПЦ) называется промежуток времени от начала до завершения производственного процесса. Структура ПЦ представлена на рис. 5.

Рис. 5 − Структура производственного цикла

Длительность производственного цикла является одной из важнейших характеристик уровня организации производства. Расчет длительности производственного цикла имеет многоцелевое назначение. Он используется при разработке производственной программы цехов, загрузки рабочих мест и оборудования, для расчета размера незавершенного производства (НЗП) и т. д.

Производственный цикл сложного процесса – это совокупность простых процессов. Он часто начинается с запуска в производство первой заготовки и заканчивается выпуском готового изделия или сборочной единицы. Производственный цикл включает циклы выполнения технологических Тт, контрольных Тк, транспортных Ттр и складских Тск операций, естественных процессов Те и время перерывов Тпер:

Тц = f(Тт , Тк , Ттр , Тск , Те , Тпер ).

При организации производственного процесса учитываются регламентированные перерывы, возникающие внутри рабочих смен и между ними.

Внутрисменные перерывы возникают при обработке деталей партиями из-за их пролеживания в ожидании обработки всей партии перед ее транспортировкой на следующую операцию (перерывы партионности); при несогласованности времени окончания одной и начала другой операции, выполненных на одном рабочем месте, из-за чего детали или партии деталей пролеживают в ожидании освобождения рабочего места (перерывы ожидания).

Длительность производственного цикла выражается обычно в календарном времени (днях).

Существует три вида построений производственных циклов по времени:

- последовательный;

- параллельный;

- параллельно-последовательный.

При последовательном виде движения обработка партии деталей на каждой последующей операции начинается лишь после того, как вся партия прошла обработку на предыдущей операции.

Определение технологического цикла изготовления партии n на m операциях рассчитывается по следующей формуле:

m

Тц(посл) = n∑ti/Ci ,

I=1

где:

n – количество деталей в партии;

m – число операций обработки;

ti – норма времени i-ой операции;

Ci – количество рабочих мест на i-ой операции.

Цикл сложного производственного процесса можно сократить как за счет уменьшения циклов простых процессов, так и путем увеличения степени параллельности их выполнения или уменьшения (устранения) перерывов между ними.

Мероприятия по сокращению производственных циклов.

1. Совершенствование конструкций изделий с точки зрения повышения ее технологичности и степени унификации.

2. Совершенствование технологии, внедрение прогрессивных техпроцессов, приводящих к снижению трудоемкости обработки; комплексная механизация, автоматизация, концентрация операций и др.

3. Внедрение современной системы планирования и организации производства.

4. Рациональная планировка рабочих мест в соответствии с последовательностью технологических операций.

5. Улучшение обслуживания рабочих мест.

6. Замена естественных процессов соответствующими технологическими операциями, например, индукционной сушкой, искусственным старением отливок, деталей в термопечах.

7. Уплотнение режима работы цехов и предприятия, т.е. переход на 3-х сменную работу, организация сквозных бригад.

Под производственной структурой цеха понимается состав участков, рабочих мест, служб и формы взаимосвязи между ними. Участки, рабочие места могут быть специализированы по технологическому или предметному принципу.

Технологический принцип: оборудование устанавливается на участках и образуются:

- участок фрезерной обработки;

- участок токарной обработки;

- участок зубонарезных станков и т.д.

Этот принцип эффективен при единичном и мелкосерийном производстве.

Предметный принцип: формируются специализированные участки по изготовлению деталей:

- участок по изготовлению детали 1;

- участок по изготовлению детали 2.

Предметный принцип применим для серийного и массового производства. Такие участки называются предметнозамкнутыми.

Производственная структура машиностроительного предприятия представлена на рис. 6.

Рис. 6 − Производственная структура машиностроительного предприятия

Рабочее место – это звено производственного участка.

Отделом главного технолога составляется планировка участков, структурных подразделений предприятия с указанием в ней наличия и расположения технологического и прочего оборудования. В условиях автоматизированных производств бывают и вертикальные планировки цехов. Так возникают технические этажи.

В прошлом, когда существовала централизованная плановая экономика, обновление продукции на машиностроительных предприятиях, внедрение новых конструкторских и технологических решений осуществлялось директивно, в соответствии с утвержденными годовыми и пятилетними планами внедрения новой техники, результатов научно-технического прогресса.

Организация производства представляет собой систему мер и мероприятий, направленных на рациональное сочетание труда с вещественными элементами производства, орудиями и предметами труда. Эта система мероприятий, кроме того, направлена на оптимальное сочетание частных производственных процессов между собой в пространстве и времени и на этой основе — на повышение эффективности производства. Различают формы организации общественного производства, типы организации производства и методы организации производственных процессов.

Типы, формы и методы организации производства

Организация любого процесса производства осуществляется в соответствии с:

• той или иной ее формой, наиболее характерной тому или иному производству;

• типом производства, отражающим специфические его особенности;

• методом организации производства, определяющим «массовость» или масштабность выпуска изделий в единицу времени.

К наиболее известным и широко распространенным в современных условиях хозяйствования формам организации производства относятся специализация, концентрация, комбинирование и диверсификация (рис.).

Специализация. Данная форма организации производства предполагает сосредоточение на одном предприятии (в его структурных подразделениях) выпуска однотипной продукции. Специализация базируется на принципе разделения труда и концентрации однородного производства в масштабах всего предприятия (цеха, участка). В масштабах одного предприятия различают предметную, подетальную и технологическую специализацию.

Предметная специализация — это сосредоточение выпуска на одном предприятии однотипной готовой продукции. Подетальная специализация предполагает организацию производства на предприятии в целом и в отдельном его производственном подразделении отдельных деталей, узлов или частей готовой продукции.

Технологическая специализация основана на выполнении в масштабах предприятия (цеха, участка) определенных операций или стадий производственного процесса.

Наиболее полное и широкое развитие перечисленные виды специализации производства получили в машиностроении, что обусловлено следующими обстоятельствами:

• конструктивные особенности продукции машиностроения (сочетание в одном готовом изделии множества деталей и узлов, производство которых требует обособления);

• широта номенклатуры продукции машиностроения, охватывающая сотни тысяч наименований, выпускаемых как в единичных, мелко и крупносерийных, так и в поточно-массовых производствах;

• применение в различных видах машиностроительной продукции технологически однородных элементов, что обеспечивает возможность их производства на специализированных предприятиях (узлах, участках), повышая серийность их выпуска.

В практике производственной деятельности крупных машиностроительных предприятий осуществляется сочетание всех видов специализации: заготовительные цехи построены по технологическому признаку специализации, обрабатывающие — по детальному, а сборочные — по предметному.

Важнейшей предпосылкой развития специализации производственных процессов выступают такие факторы, как:

• возможность повышения уровня механизации и автоматизации производственных процессов;

• повышение качества изготовляемой на специализированных производствах продукции;

• достижение более высоких показателей экономической эффективности производства одних и тех же изделий на специализированных предприятиях (цехах, участках) в первую очередь за счет сокращения текущих издержек производства и в результате увеличения суммы прибыли.

Концентрация. Эта форма организации производства предусматривает процесс сосредоточения выпуска одноименной продукции на крупных предприятиях. Масштабностью ее производства и определяется в первую очередь уровень его концентрации, который зависит от размеров единичной мощности основного технологического оборудования (машин, агрегатов, аппаратов), числа функционирующих однотипных технологических «цепочек» и режима работы предприятия.

Процесс укрупнения и объединений осуществляется на основе таких видов концентрации, как агрегатная, технологическая, заводская и организационно-хозяйственная.

Агрегатная концентрация предполагает увеличение единичной мощности технологического оборудования. Такая концентрация характерна практически для всех отраслей промышленности. Она достигается преимущественно интенсивным путем, т.е. применением более совершенных, с повышенной единичной мощностью машин, аппаратов, агрегатов.

Технологическая концентрация проявляется в увеличении объемов производства продукции, достигаемой путем расширения масштабов ее выпуска на основе увеличения качества однотипного оборудования (монтаж и ввод в эксплуатацию параллельных технологических «цепочек»), а также за счет качественного совершенствования используемой техники (в том числе и агрегатной концентрации). Уровень технологической концентрации определяется как интенсивными, так и экстенсивными факторами.

Заводская концентрация — это укрупнение предприятий, осуществляемое как за счет технологической концентрации, обеспечивающей увеличение числа однотипных производств (расширение предприятий), так и вследствие объединения нескольких родственных по профилю производства предприятий в одно, без существенных изменений в технологии и организации производства.

Горизонтальная интеграция — это слияние двух и более предприятий, выпускающих однородную продукцию, являющихся по сути конкурентами на рынке. Основная цель такой концентрации — расширение собственной ниши рынка и вытеснение из него предприятий-конкурентов.

Такая интеграция (горизонтальная) может осуществляться или путем слияния предприятий, производящих идентичную продукцию, но расположенных на разных географических территориях, что обеспечивает расширение географии рынка этой продукции или на основе слияния предприятий, осуществляющих выпуск сходных видов продукции.

Вертикальная интеграция, обеспечивающая повышение концентрации производства, предполагает объединение нескольких разноотраслевых предприятий и по сути своей является самостоятельной формой организации производства, т.е. комбинированием.

Любой вид концентрации производства обеспечивает увеличение размера (масштаба) предприятия, критериями оценки которого чаще всего выступают:

• объем производства продукции за год;

• среднегодовая численность рабочих, занятых на предприятии;

• среднегодовая стоимость основных производственных фондов.

Процесс развития концентрации производства в любой отрасли промышленности должен осуществляться с обязательным учетом объективных требований рыночной экономики. Поскольку чрезмерная концентрация производства приводит к формированию предприятий-монополистов, то это вызывает необходимость, во-первых, количественной оценки уровня концентрации производства в отраслях промышленности, а во-вторых, развития процесса формирования так называемого малого бизнеса, способствующего стабилизации потребительского рынка, преодолению монополизма, созданию конкуренции и других положительных результатов деятельности малых предприятий.

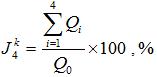

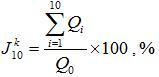

Оценку уровня концентрации производства в любой отрасли промышленности можно произвести с помощью показателя, называемого «индексом концентрации». При этом такой индекс определяется в двух вариантах: первый — оценивается удельный вес объема производства на четырех крупнейших предприятиях отрасли к общеотраслевому объему выпуска продукции, второй — удельный вес объема производства на десяти крупнейших предприятиях отрасли к общеотраслевому объему выпуска продукции (). Эти индексы рассчитываются по выражениям:

где Qi — годовой объем производства на i-м крупнейшем предприятии отрасли, млн. руб.; Q0 — годовой объем производства продукции по данной отрасли в целом, млн. руб.

По показателю степени концентрации производства, все отрасли могут быть распределены следующим образом:

• при >15% и >90% – очень высокая степень концентрации, которая характерна для таких отраслей, как нефтедобывающая, газовая, нефтехимическая, энергомашиностроительная, подшипниковая промышленности и энергетика;

• при >10% и >70% – высокая степень концентрации, которая преобладает в топливной промышленности, в черной и цветной металлургии, тракторном и сельскохозяйственном машиностроении и других отраслях;

• при >5% и >50% – умеренная степень концентрации, которая характерна для химической, станкостроительной и инструментальной промышленности, приборостроения и других отраслей;

• при <5% и <50% – слабая степень концентрации, которая имеет место в строительстве, строительной индустрии, лесной, текстильной, швейной, пищевой и других отраслях промышленности.

Высокий уровень концентрации производства, определяющий размер предприятия и его монопольное положение на рынке, обеспечивает ему определенные преимущества, с одной стороны, а с другой — обуславливает возникновение определенных недостатков в деятельности крупных предприятий. Положительными факторами укрупнения предприятий являются:

• сокращение издержек производства за счет сокращения удельных постоянных затрат;

• возможность осуществлять научно-исследовательскую, проектно-конструкторскую и другую инновационную деятельность по развитию и повышению экономической эффективности производства;

• более широкие возможности экологизации производства, в том числе и в результате расширения процессов использования образующих отходов производства.

Вместе с тем укрупнение предприятий может повлечь за собой и определенные недостатки, основными из которых являются:

• усложнение процесса управления предприятием;

• увеличение затрат на транспортировку материально-сырьевых ресурсов и готовой продукции в случае горизонтальной интеграции предприятий;

• возникновение реальных возможностей монополизации производства.

Кооперирование. Представляет собой форму организации производства, которая предусматривает формирование производственных связей между предприятиями, цехами или участками, занимающимися изготовлением одного и того же вида продукции (кооперированные процессы внутри одного предприятия выражаются в передаче полуфабрикатов или комплектующих изделий для дальнейшей их переработки из одного основного цеха в другой, в выполнении определенных услуг или работ вспомогательных производств для нужд основных цехов.)

Во внутриотраслевой кооперации (по аналогии с видами специализации) применяют следующие формы кооперирования производств: агрегатную, подетальную, стадийную.

Агрегатная (предметная) кооперация проявляется в процессе производства сложной продукции, выпуск которой осуществляется на головном предприятии на основе приобретения от других предприятий-поставщиков различных деталей и комплектующих изделий, необходимых для комплектовании профильной продукции данного завода. Наиболее ярким представителем агрегатной кооперации является машиностроение вообще и автомобилестроение, в особенности. Все предприятия по выпуску автомобилей имеют сотни предприятий-смежников, с которыми установлены многочисленные кооперативные связи по поставке комплектующих изделий, разрыв даже одной из которых может привести к остановке производства готовой продукции. Отсюда вытекает значимость и важность постоянного развития и укрепления кооперативных отношений, ибо их нарушение вызывает самые негативные последствия во всей цепочке производственного процесса. Предметная кооперация — это поставка головному, выпускающему готовую продукцию предприятию необходимых для комплектации конечной продукции отдельных агрегатов: моторов, электродвигателей, электрогенераторов, компрессоров, насосов и др.

Если головному предприятию предприятия-смежники поставляют отдельные детали или узлы (подшипники, радиаторы, электрооборудование, в том числе и аккумуляторы, крепежные детали и др.), то это называется подетальным кооперированием.

Стадийное кооперирование — это такой вид производственных связей, который характеризуется поставками одних предприятий другим определенных полуфабрикатов (поковок, штамповок, отливок) или осуществлением отдельных технологических операций, выполнением определенных работ или оказанием тех или иных услуг.

Внутризаводское кооперирование проявляется в установлении определенных технологий производства связей между отдельными цехами предприятия по передаче незавершенного производства, полуфабрикатов и комплектующих изделий для дальнейшей их переработки из одного основного цеха в другой, в выполнении определенных работ и оказания услуг вспомогательными производствами для нужд основных цехов.

Кооперированиепредставляет собой одну из самых сложных и очень важных форм организации производства. Важнейшими способами установления кооперационных связей между предприятиями служат: разработка и реализация совместных программ, заключение договоров по специализации производства, а также создание совместных предприятий по производству необходимых изделий. Реализация совместных программ может осуществляться по двум направлениям — подрядное кооперирование и производственное кооперирование.

Подрядное кооперирование выражается в заключении соглашения (договора) между двумя предприятиями, одно из которых поручает (заказчик) другому (подрядчику, исполнителю) выполнение определенного объема работ или оказания услуг в соответствии с обусловленными договором требованиями по срокам, объемам и качеству.

Производственное кооперирование (совместное производство) направлено на разграничение производственных программ участников такой кооперации. Договаривающиеся стороны заключают соответствующее соглашение, в соответствии с которым они устраняют или сокращают дублирование производства (выпуск одно и того же вида продукции) с целью уменьшения или ликвидации конкуренции на рынке между собой. Важнейшим условием таких соглашений является придание им кооперационного характера, укрепляющего производственное сотрудничество между участниками, которое проявляется в совместном производстве сложной конечной продукции, в установлении односторонних субподрядных поставок. Итогом производственного кооперирования выступает создание производственных совместных предприятий, которое получило название интегрированная кооперация. В данном случае происходит объединение нескольких предприятий под единую организационно-правовую форму для достижений в процессе совместной деятельности согласованных между собой целей.

Комбинирование. Это такая форма организации производства, которая предполагает соединение в масштабах одного предприятия производство различных видов продукции, относящихся нередко к различным отраслям промышленности, но достаточно тесно технологически связанных специализированных производств. Наиболее характерными отраслями промышленности, где ведущей формой организации производства служит комбинирование, являются черная и цветная металлургия, химическая, нефтехимическая, деревообрабатывающая и другие отрасли.

К основным направлениям реализации данной формы организации и формулирования так называемых производственных комбинатов относятся:

1. комбинирование на основе сочетания последовательных стадий переработки исходного сырья, т.е. путем удлинения технологической цепочки;

2. комбинирование на основе организации производства по более полной и глубокой переработке комплексного сырья, т.е. путем организации комплексного использования исходных материально-сырьевых ресурсов;

3. комбинирование на основе утилизации отходов производства, т.е. путем организации производства различных видов продукции с использованием образующихся в процессе выпуска целевой продукции отходов.

Переход к рыночным отношениям разрушил эту систему, предприятия оказались в ситуации, когда им самим необходимо решать вопросы, какую и в каких количествах выпускать продукцию, где брать деньги на освоение новых технических решений, как, кому и по какой цене сбывать готовую продукцию. При этом надо быть конкурентоспособным, то есть надо осуществлять маркетинговую деятельность, занять определенную нишу на рынке товаров. Все это возможно только при условии своевременного обновления, внедрения новых технических решений. Вместо прежней системы внедрения новой техники машиностроительные предприятия столкнулись с неизвестными ранее проблемами использования инноваций, организации инновационных процессов их инвестированием.

Под инновацией (новшество, нововведение) понимается новое техническое, технологическое, организационное или иное решение, планируемое предприятием к использованию.

Инновации классифицируются на:

-технические;

- организационные;

- информационные;

- социа

Дата добавления: 2016-07-05; просмотров: 3608;