Показатели надёжности – классификация, нормирование, состав. Коэффициент готовности как основной комплексный показатель надёжности

1.8.1 Классификация показателей. Показатель надежности – это количественная характеристика одного ила нескольких свойств, составляющих надежность объекта. Показатели надёжности делятся (по числу характеризуемых ими свойств, составляющих надежность объекта) на единичные и комплексные. Единичный показатель надежности – это показатель, характеризующий одно из свойств, составляющих надежность объекта, комплексный показатель – показатель, характеризующий несколько свойств, составляющих надежность объекта. Примеры: наработка на отказ, среднее время восстановления – единичные показатели, коэффициент готовности – комплексный показатель. Показатели надёжности делятся также (по периоду жизненного цикла объекта, в котором собраны исходные данные для оценки показателя) на расчётные, экспериментальные и эксплуатационные. Расчётный показатель надежности – это показатель, значения которого определяются расчетным методом (чаще всего на этапе проектирования объекта). Экспериментальный показатель надежности – это показатель, точечная или интервальная оценка которого определяется по данным испытаний (чаще всего на этапе предварительных или приёмосдаточных испытаний). Эксплуатационный показатель надежности – это показатель, точечная или интервальная оценка которого определяется по данным эксплуатации (чаще всего на этапе эксплуатации).

1.8.2 Нормирование показателей и задание требований к ним. Установление в нормативно-технической документации и (или) конструкторской (проектной) документации количественных и качественных требований к надежности, называется нормированием надежности. Нормирование надежности включает выбор номенклатуры нормируемых показателей надежности; технико-экономическое обоснование значений показателей надежности объекта и его составных частей; задание требований к точности и достоверности исходных данных; формулирование критериев отказов, .повреждений и предельных состояний; задание требований к методам контроля надежности на всех этапах жизненного цикла объекта. По наличию регламентации их в документации показатели надёжности делятся также нормируемые и ненормируемые. Нормируемый показатель надежности – это показатель, значение которого регламентировано нормативно-технической и (или) конструкторской (проектной) документацией на объект.

Задание требований к показателям надёжности также производится в нормативно-технической и (или) конструкторской (проектной) документации на объект, так как нормирование показателей надежности и задание требований к показателям надёжности – это одно и то же.

Конструкторским документом, куда на стадии проектирования в составе других требований записываются требования к показателям надёжности (см. [16]), является техническое задание (ТЗ), а после проектирования: а) для серийного изделия – технические условия (ТУ), б) для остальных видов изделий – по согласованию между разработчиком и заказчиком один или несколько из следующих документов – стандарт, ТУ, паспорт, формуляр (ФО), техническое описание (ТО), инструкция по эксплуатации (ИЭ).

1.8.3 Состав единичных показателей надёжности восстанавливаемых объектов. Показатели безотказности:

а) ВБР – вероятность того, что в пределах заданной наработки отказ объекта не возникнет, б) средняя наработка на отказ как математическое ожидание наработки до отказа – отношение суммарной наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки, в) интенсивность отказов– условная плотность вероятности возникновения отказа объекта, определяемая при условии, что до рассматриваемого момента временя отказ не возник.

Показатели ремонтопригодности:

а) вероятность восстановления – вероятность того, что время восстановления работоспособного состояния объекта не превысит заданное значение, б) среднее время восстановления – математическое ожидание времени восстановления работоспособного состояния объекта после отказа.

Показатели сохраняемости и долговечности КС записывать не будем, так как вряд ли будем хранить КС, а за время оценки долговечности КС морально устареет на все 100%.

1.8.4 Коэффициент готовности как основной комплексный показатель надёжности. Как показано выше, средняя наработка на отказ восстанавливаемого объекта Т и его среднее время восстановления ТВ – это характерные точки законов распределения случайных величин «наработка на отказ» и «время восстановления работоспособного состояния», конкретно их математические ожидания. Перечисленные показатели называются единичными показателями надёжности объекта, потому что первый из них характеризует только одно свойство надёжности (безотказность), а второй – тоже одно свойство (ремонтопригодность). Однако имеются показатели надёжности, которые характеризуют одновременно несколько свойств надёжности. Такие показатели называются комплексными. Самый известный комплексный показатель надёжности – это коэффициент готовности КГ. Этот показатель характеризует одновременно 2 свойства надёжности – безотказность и ремонтопригодность. Согласно ГОСТ [1] КГ определяется как вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени,кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается. Математически КГ выражается формулой (1.21)

КГ = Т/(Т+ТВ) (1.21)

Анализ выражения (1.21) показывает, что коэффициент готовности действительно представляет собой основной интегральный показатель качества проведения работ по эксплуатационному обслуживанию СВТ. Известно, что согласно ГОСТ [9] качество продукции – это совокупность её свойств, обусловливающих ее пригодность удовлетворять определённые потребности в соответствии с ее назначением. Аналогичным образом определим ПО как совокупность его свойств, обусловливающих его пригодность удовлетворять определённые потребности в соответствии со своим назначением. При этом под свойством ПО понимается объективная особенность его, проявляющаяся при его функционировании.

Количественную характеристику свойств объекта называют показателем его качества. Показатели качества объекта делятся на единичные (характеризуют одно свойство объекта) и комплексные (характеризуют совокупность всех свойств объекта). В этих условиях единичными показателями ПО будут являться, во-первых, его безотказность при некоторой системе его эксплуатационного обслуживания, во-вторых, ремонтопригодность. Количественным единичным показателем качества, характеризующим безотказность, является средняя наработка на отказ, таким же показателем, характеризующим ремонтопригодность – среднее время восстановления (т.е. всего 2 единичных показателя).

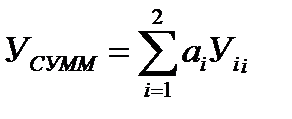

Для объединения перечисленных единичных показателей  (i=1,2) в комплексном

(i=1,2) в комплексном  последний целесообразно представить в виде интегрального показателя качества ПО, который ГОСТ [9] предлагает записывать как средневзвешенное значение единичных показателей

последний целесообразно представить в виде интегрального показателя качества ПО, который ГОСТ [9] предлагает записывать как средневзвешенное значение единичных показателей  , т.е.

, т.е.

, (1.22)

, (1.22)

где  – весовой коэффициент при i-ом единичном показателе качества, определяемый методом экспертных оценок, опытом работы или социологическим опросом потребителей. Если совокупность единичных показателей

– весовой коэффициент при i-ом единичном показателе качества, определяемый методом экспертных оценок, опытом работы или социологическим опросом потребителей. Если совокупность единичных показателей  представить в виде двумерного вектора

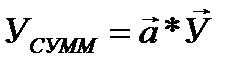

представить в виде двумерного вектора  , а совокупность весовых коэффициентов

, а совокупность весовых коэффициентов  – в виде двумерного вектора

– в виде двумерного вектора  , то формулу (1.22) несложно переписать в виде скалярного произведения векторов

, то формулу (1.22) несложно переписать в виде скалярного произведения векторов  и

и  , т.е.

, т.е.

, (1.23)

, (1.23)

где «*» в (1.23) – знак скалярного произведения 2-х векторов. Однако в нашем случае, когда  = КГ, никакие весовые коэффициенты не нужны, связь (1.21) между комплексным (интегральным) показателем качества КГ и единичными показателями Т и ТВ – строго однозначная.

= КГ, никакие весовые коэффициенты не нужны, связь (1.21) между комплексным (интегральным) показателем качества КГ и единичными показателями Т и ТВ – строго однозначная.

Физически коэффициент готовности показывает, какую долю времени восстанавливаемый объект находится в работоспособном состоянии. Например, соотношение КГ = 0,96 говорит о том, что 96 % времени объект находится в работоспособном состоянии и 4 % – в неработоспособном. Этот физический смысл широко используется в науке «Организация производства» для определения фактической производительности станка при известной его номинальной производительности и известном КГ. Пусть номинальная производительность ПН равна 500 деталей в смену, а КГ = 0,96. Тогда станок будет находиться в работоспособном состоянии только 96 % времени смены и за это время обработает 500*0,96=480 (деталей). Это и будет фактическая производительность станка ПФ, равная 480 деталей в смену. Отсюда следует взаимосвязь между фактической производительностью ПФ станка и его номинальной производительностью ПН при известном КГ

ПФ,=ПН*КГ. (1.24)

Дата добавления: 2016-07-05; просмотров: 9312;