Классификация и области применения насосов

Насосы – это машины, в которых производится преобразование механической энергии привода в гидравлическую энергию перекачиваемой жидкости, в результате чего происходит ее перемещение.

В пищевых производствах насосы являются одними из самых распространенных видов оборудования, надежная работа которых обеспечивает непрерывность технологического процесса. Насосы используют для перекачивания жидкостей с разными физико-химическими свойствами (молочных продуктов, пасты, сыворотки, спирта и.т.п.) при различных температурах.

От параметров перекачиваемой жидкости во многом зависит тип и надежность работы насоса.

По принципу действия все насосы (рис. 2.23) делят на две большие группы – объемные, динамические, а также эрлифты и монтежю, в которых для перемещения жидкости используется энергия сжатого воздуха.

Объемные насосы. Для транспортировки жидкостей при высоких давлениях применяют объемные насосы. На рис. 2.24 показаны схемы объемных насосов. К объемным насосам с возвратно-поступательным движением рабочего органа относятся поршневые, плунжерные, диафрагменные. С вращательным движением рабочего органа - ротационные, одно-, двух- и трехвинтовые, шестеренчатые.

Принцип действия объемных насосов состоит в вытеснении некоторого количества жидкости из рабочего объема машины. Энергия жидкости в них повышается в результате увеличения давления. В объемных насосах подача (производительность) не зависит от напора. Подача пропорциональна скорости перемещения рабочего органа или числу циклов в единицу времени. Объемные насосы являются самовсасывающими в отличие от динамических насосов. Их используют для перекачивания высоковязких жидкостей, жидкостей с большим содержанием газов и плохо текучих продуктов.

Динамические насосы. В насосах этого типа энергия жидкости увеличивается благодаря взаимодействию лопаток рабочего колеса и перемещающегося потока. Под действием вращающихся лопаток жидкость приводится во вращательное и поступательное движение. При этом ее давление и скорость возрастают по мере движения в рабочем колесе.

В динамическом насосе увеличивается доля кинетической энергии в связи с увеличением скорости потока на выходе из рабочего колеса.

К динамическим насосам относятся вихревые, центробежные, диагональные, осевые насосы. Именно в таком порядке возрастают подачи насосов и уменьшаются создаваемые напоры.

Рис. 2.23. Классификация насосов

Рис. 2.24. Схемы конструкций объемных насосов:

а) плунжерный; б) диафрагменный; в) ротационный; г) шестеренчатый;

д) винтовой

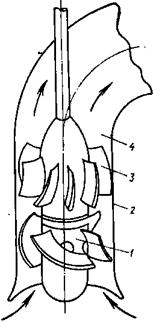

Центробежные насосы. Принципиальная схема центробежного насоса приведена на рис. 2.25.

Центробежный насос (или ступень многоступенчатого насоса) состоит из подвода 1, рабочего колеса 2, ротора 3, отвода 4. Жидкость подается во входной патрубок насоса и затем в рабочее колесо, откуда под действием вращающихся лопаток нагнетается в отвод. Давление жидкости на выходе из отвода при этом становится больше, чем на входе за счет торможения потока и преобразования кинетической энергии в потенциальную энергию давления.

Рис. 2.25. Схема конструкции центробежного насоса

К достоинствам центробежных насосов можно отнести отсутствие пульсаций потока жидкости и высокую приспособляемость к различным условиям работы, благодаря применению соответствующих типов колес.

Недостатками центробежных насосов являются: ограниченный диапазон подач и напоров; низкий КПД при отклонении от номинальных режимов работы; снижение КПД с ростом вязкости перекачиваемой жидкости; зависимость подачи от противодавления и сопротивления системы; невозможность обеспечения работы с самовсасыванием жидкости в пусковой период без специальных устройств.

Вихревые насосы. Отличительная особенность этого типа насосов – вихревое движение жидкости (рис. 2.26). Многократное контактирование потока жидкости с рабочим колесом сопровождается повышенными потерями энергии, в результате чего КПД насосов не превышает 40 - 50%. Вихревые насосы в сравнении с центробежными могут удалять газы из всасывающей линии, т.е. перекачивать газожидкостные смеси, и обеспечивают самовсасывание в пусковой период.

Осевые насосы используют для создания больших подач при перекачивании загрязненной воды, вязких и мало- вязких продуктов, подпиточной и оборотной воды. По сравнению с центробежными осевые насосы (рис. 2.27) имеют большие подачи и меньшие напоры.

В пищевой промышленности широкое распространение получили, в основном, поршневые, плунжерные, ротационные и центробежные насосы.

Поршневые и плунжерные насосы отличаются более высокими КПД и создаваемыми давлениями, но ограничены производительностью.

Широкое применение для целей энергосбережения получили струйные насосы, которые успешно конкурируют с лопастными насосами при наличии сбросных высокопотенциальных потоков газа, пара и жидкостей.

Рис. 2.26. Схема конструкции вихревого насоса:

1 – корпус; 2 – рабочее колесо; 3 – лопатки; 4 – окно всасывания; 5 – нагнетательный патрубок; 6 – вал

Рис. 2.27. Схема конструкции осевого насоса:

1 – входной направляющий аппарат; 2 – корпус; 3 – рабочее колесо;

4 – диффузор

Параметры насосов

Работа насоса и насосной установки характеризуется рядом параметров, наиболее важными из которых являются:

Подача насоса. Различают объемную и массовую подачу насоса. Объемная  (массовая `M) подача - объем (масса) жидкости, подаваемой насосом в напорный патрубок в единицу времени. Объемная и массовая подачи связаны соотношением

(массовая `M) подача - объем (масса) жидкости, подаваемой насосом в напорный патрубок в единицу времени. Объемная и массовая подачи связаны соотношением

,

,

где r - плотность жидкости.

Напор насоса - представляет собой энергию, сообщаемую насосом единице веса перемещаемой жидкости. Напор, в соответствии с уравнением Бернулли, равен разности полных напоров за насосом на линии нагнетания и на линии всасывания:

,

,

,

,

где pн и pвс - абсолютные давления на выходе и входе насоса; wн и wвс -скорости жидкости на выходе и входе насоса; zн и zвс - высоты точек замера давления, отсчитанные от произвольной горизонтальной плоскости сравнения.

Полезная мощность - мощность, сообщаемая насосом, перемещаемой жидкости:

Мощность на валу (эффективная):

.

.

Коэффициент полезного действия представляет произведение трех коэффициентов, характеризующих отдельные виды потерь энергии в насосе:

,

,

где  - гидравлический, объемный и механический КПД насоса, соответственно.

- гидравлический, объемный и механический КПД насоса, соответственно.

Таким образом, потери энергии в насосе подразделяются на гидравлические, объемные и механические.

Гидравлические потери энергии связаны с трением жидкости и вихреобразованием в проточной части. Для лопастных насосов это сопротивление подвода, рабочего колеса и отвода.

Теоретический напор Hт, создаваемый насосом, больше напора действительного H на величину гидравлических потерь hг:

.

.

Гидравлический КПД представляет собой отношение действительного напора к теоретическому:

.

.

Объемные потери связаны с перетеканием жидкости через зазоры из области повышенного в область пониженного давления, а также утечками через уплотнения. Часть теряемой энергии учитывается объемным КПД:

,

,

где Qт - теоретическая производительность насоса; Qут - перетечки внутри и утечки из насоса.

К механическим потерям относят трение в подшипниках, в уплотнениях вала, потери на трение жидкости о нерабочие поверхности рабочих колес (дисковое трение). Величина механических потерь оценивается механическим КПД:

.

.

Обычно для современных центробежных насосов hг = 0,90-0,96; hоб = 0,96-0,98; hмех = 0,80-0,94. Значения КПД насосов, таким образом, находятся в пределах 0,6-0,9.

Для оценки насосного агрегата в целом используется КПД агрегата (насосной установки) - hа, вычисляемый как отношение полезной мощности насоса к мощности агрегата (в случае электрического привода насоса мощность агрегата — электрическая мощность на клеммах двигателя).

Таким образом, мощность насоса при электрическом приводе

Мощность приводного двигателя выбирают с учетом возможного отклонения режима работы насоса от его номинального (паспортного) режима. Чтобы не перегружать двигатель при любых отклонениях от номинального режима и при пуске, его мощность выбирают с запасом

,

,

где коэффициент запаса мощности k =1,1-1,5 (принимается большим с уменьшением мощности насоса).

Насосная установка

Насосная установка включает в себя насос, всасывающий и нагнетательный трубопроводы, системы регулирования, контроля и защиты.

На рис. 2.28 приведена насосная установка на основе лопастной машины. К насосу 1 жидкость поступает из приемной емкости 2 по всасывающему трубопроводу 3. Жидкость насосом нагнетается в напорный резервуар 4 по напорному трубопроводу 5. На нагнетании насоса имеется задвижка 6, при помощи которой можно менять подачу насоса. Иногда на трубопроводе 5 устанавливают обратный клапан 7, перекрывающий напорный трубопровод при остановке насоса и препятствующий обратному току жидкости из напорного резервуара. Если давление в приемном резервуаре отличается от атмосферного или насос расположен ниже уровня жидкости в приемном резервуаре, то на всасывающем трубопроводе устанавливают задвижку 8, которую перекрывают при остановке или ремонте.

|

В начале всасывающего трубопровода устанавливают фильтровальную сетку 9, предохраняющую насос от попадания в него твердых частиц, и клапан 10, позволяющий залить всасывающий трубопровод и насос перед пуском.

Рис. 2.28. Насосная установка

Работа насоса может контролироваться расходомером, измеряющим производительность насоса, манометром 11, установленным на напорном трубопроводе, и мановакууметром 12, установленным на всасывающем трубопроводе, позволяющим определять напор насоса.

Рассмотрим случай, когда жидкость необходимо подавать на высоту hг из приемной емкости с давлением p1 в напорную емкость с давлением p2 . Запишем уравнения Бернулли для сечений 1 - 1 и 0 - 0 (сторона всасывания):

и 0 - 0 и 2 - 2 (сторона нагнетания):

.

.

Потери напора на преодоление гидравлических сопротивлений на всасывании и нагнетании равны:

,

,  .

.

В связи с тем, что приемная и напорная емкости имеют большие объемы и площади резервуаров много больше площади трубопроводов, принимается, что w1 = w2 = 0 .

Тогда напор насоса равен:

.

.

Таким образом, напор насоса затрачивается на преодоление разности давлений в напорном и приемном резервуарах, сообщение кинетической энергии потоку жидкости на выходе из насоса (при равенстве диаметров трубопроводов на всасывании и нагнетании насосов dвс=dн, скорости на всасывании и нагнетании одинаковы wвс=wн , в этом случае второе слагаемое равно нулю), подъем жидкости на высоту и преодоление гидравлических сопротивлений во всасывающем и нагнетательном трубопроводах.

Если давления в емкостях равны и трубопровод горизонтальный, напор, создаваемый насосом, затрачивается на преодоление гидравлических сопротивлений во всасывающем и нагнетательном трубопроводах.

Напор насоса экспериментально можно определить по показаниям манометра и мановакууметра на выходе и входе насоса:

,

,

где Dh – разность в высотах расположения манометра и мановакууметра.

Характерным параметром, определяющим работу насоса на стороне всасывания, является допускаемая вакуумметрическая высота всасывания, которая определяется из уравнения Бернулли для сечений 1 – 1 и 0 – 0:

,

,

где рп – давление насыщенного пара при температуре перекачиваемой жидкости; Dpвс – потери давления во всасывающем трубопроводе.

Величина допускаемой вакуумметрической высоты всасывания связана с геометрической высотой всасывания, которая представляет собой разность высот уровня жидкости в приемном резервуаре и осью всасывающего трубопровода насоса. Если уровень жидкости в приемном резервуаре расположен выше оси всасывающего трубопровода насоса, то эту величину называют подпором (представляет отрицательную геометрическую высоту всасывания).

Дата добавления: 2016-06-29; просмотров: 7840;