Показатели надежности насосов

БУРОВЫЕ НАСОСЫ.

13.1НАЗНАЧЕНИЕ И ОСНОВНЫЕ ТРЕБОВАНИЯ.

Буровые насосы предназначены для нагнетания в скважину промывочной жидкости с целью очистки забоя и ствола от выбуренной породы (шлама) и выноса ее на дневную поверхность; охлаждения и смазки долота; создания гидромониторного эффекта при бурении струйными долотами; приведения в действие забойных гидравлических двигателей.

Исходя из назначения и условий эксплуатации, к буровым насосам предъявляют следующие основные требования:

подача насоса должна быть регулируемой в пределах, обеспечивающих эффективную промывку скважины;

мощность насоса должна быть достаточной для промывки скважины и привода забойных гидравлических двигателей;

скорость промывочной жидкости на выходе из насоса должна быть равномерной для устранения инерционных нагрузок и пульсаций давления, вызывающих осложнения в бурении, дополнительные энергетические затраты и усталостные разрушения;

насосы должны быть приспособлены для работы с абразиво- и маслосодержащими коррозионно-активными промывочными растворами различной плотности;

узлы и детали, контактирующие с промывочным раствором, должны обладать достаточной долговечностью и быть приспособленными к удобной и быстрой замене при выходе из строя;

крупногабаритные узлы и детали должны быть снабжены устройствами для надежного захвата и перемещения при ремонте и техническом обслуживании;

узлы и детали приводной части должны быть защищены от промывочного раствора и доступны для осмотра и технического обслуживания;

насосы должны быть приспособлены к транспортировке в собранном виде на далекие и близкие расстояния и перемещению волоком в пределах буровой;

конструкция насосов должна допускать правое и левое расположение двигателем насосного агрегата;

надежность и долговечность насосов должны сочетаться с их экономичностью и безопасностью эксплуатации.

Технические условия на изготовление буровых насосов регламентируются I'ОСТом.

С ростом глубины бурения значительно увеличиваются и мощности буровых насосов. Освоены и намечаются к производству новые модели буровых насосов, отвечающие возросшим требованиям бурения. На основе накопленного опыта, научно-исследовательских и опытно-конструкторских работ, а также новейших достижений в насосостроении и смежных областях науки и техники буровые насосы непрерывно совершенствуются: повышаются надежность и долговечность их, снижается масса и сокращаются материальные и трудовые затраты на их изготовление, эксплуатацию и ремонт. Это обусловило широкую номенклатуру моделей и модификаций буровых насосов, используемых в отечественной и зарубежной практике бурения эксплуатационных и разведочных

13.2 УСТРОЙСТВО БУРОВЫХ НАСОСОВ.

Рабочие органы буровых насосов преимущественно выполняются в виде поршней. Наиболее распространены двухпоршневые насосы двухстороннего действия, на смену которым в последние годы приходят трехпоршневые насосы одностороннего действия. В насосах двухстороннего действия жидкость, перемещается в поршневой и штоковой полостях и за один двойной ход поршня совершаются два цикла всасывания и нагнетания. При одностороннем действии жидкость перемещается в поршневой полости рабочей камеры и за один двойной ход совершаются один цикл всасывания и нагнетания.

В буровых насосах используются самодействующие пружинные клапаны тарельчатой конструкции. Всасывающие и нагнетательные клапаны взаимозаменяемы. Оси поршней параллельны и располагаются в горизонтальной плоскости по одну сторону от привода насоса. Ведущее звено буровых насосов, сообщающее движение поршням, выполняется в виде вращающегося эксцентрикового, кривошипного, пальцевого либо коленчатого вала. Прямодействующие, насосы, ведущее звено которых имеет возвратно-поступательное движение, в современных отечественных буровых установках не используются.

Ведущий вал приводится от трансмиссионного вала насоса посредством цилиндрической зубчатой пары. Промывочная жидкость перемещается по одноступенчатой и однопоточной схеме, через общую приемную линию и один отвод. Подача насоса изменяется с помощью сменных цилиндровых втулок либо изменением числа ходов насоса. Пульсации давления, вызываемые неравномерной скоростью поршней, снижаются до практически приемлемого уровня при помощи пневматических компенсаторов. В буровых насосных агрегатах используются преимущественно электродвигатели и дизели, вращение которых передается трансмиссионному валу насоса клиноременной либо цепной передачей.

Поршневые насосы одностороннего действия характеризуются повышенной частотой и укороченной длиной хода поршней. Вследствие этого уменьшаются их габариты и масса по сравнению с двухпоршневыми насосами двустороннего действия. К другим преимуществам насосов одностороннего действия следует отнести отсутствие уплотнений штока, снижение необходимой степени редукции зубчатой передачи, сокращение числа клапанов насоса и манжет поршня.

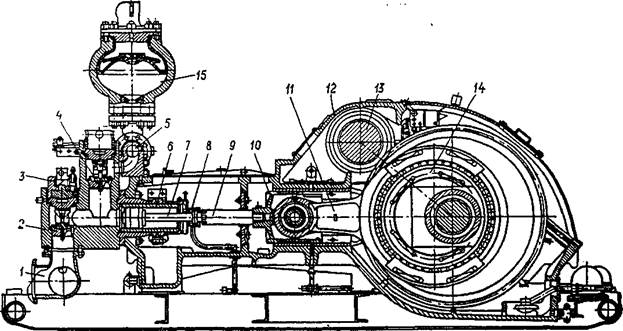

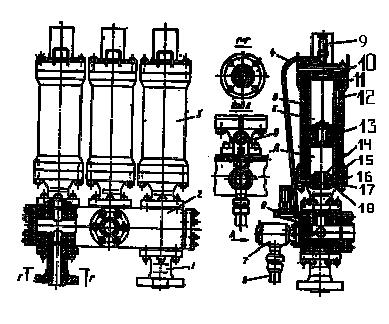

Трехпоршневой буровой насос одностороннего действия (рис. 13.1) отличается от двухпоршневого насоса одностороннего действия конструкцией одноименных узлов и деталей.

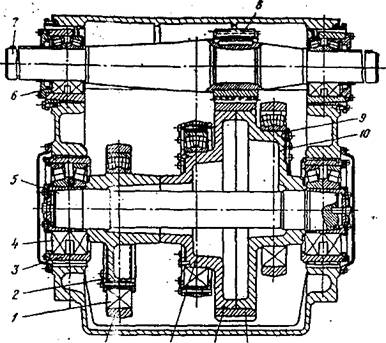

Трансмиссионный вал 7 (рис.13.2) устанавливается на спаренных конических подшипниках 6, предназначаемых для работы при особо тяжелых нагрузках. Коренной вал состоит из трех литых эксцентриков 2, 10, 13, жестко связанных с прямым валом 5, вращающимся на подшипниках 4, установленных в стакане 3. Равномерное угловое смещение эксцентриков способствует их взаимному уравновешиванию и устраняет вредное влияние дисбаланса на работу коренных подшипников вала.

Рис.13.1. Буровой поршневой насос одностороннего действия:

1- всасывающий коллектор; 2- всасывающей клапан; 3- крышка клапанной коробки; 4- нагнетательный клапан; 5- нагнетательный коллектор; 6- цилиндровая втулка; 7- шток; 8- быстросъемный хомут; 9- контршток; 10- ползун; 11- шатун;12- станина насоса; 13- трансмиссионный вал; 14- коренной вал; 15- компенсатор.

Рис.13.2. Трансмиссионная часть трехпоршневого бурового насоса.

Рис.13.2. Трансмиссионная часть трехпоршневого бурового насоса.

Вращение коренному валу передается цилиндрической зубчатой передачей, состоящей из шестерни 8 и зубчатого венца 11 с косыми либо шевронными зубьями, закрепленного на литом боде 12. Губчатая передача смещена относительно продольной оси насоса и располагается между средним 13 и крайним 10 эксцентриками. Мотылевые шейки шатунов 14 соединяются с эксцентриками посредством роликовых подшипников 1, закрепленных кольцевыми секторами 9.

Малая шейка шатуна с валиком ползуна соединяется игольчатым подшипником. Благодаря меньшей длине хода поршня диаметр эксцентриков и длина шатуна насосов одностороннего действия меньше, чем насосов двустороннего действия. Подвижные детали и узлыприводного блока смазываются с помощью масляного насоса и окунанием в масляную ванну.

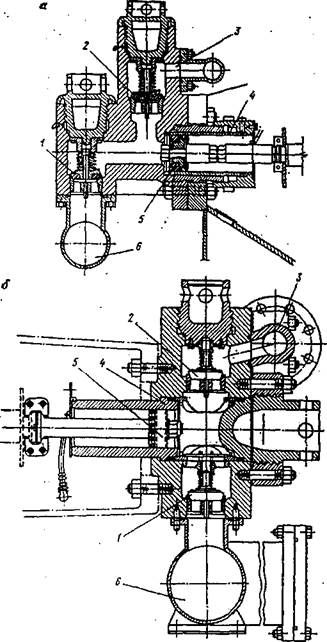

Гидрокоробки насосов одностороннего действия различаются взаимным положением всасывающего 1 и нагнетательного 2 клапанов. Несоосное расположение клапанов (рис. 13.3 а) обеспечивает удобство смены всасывающего клапана, но при этом увеличивается объем мертвого пространства рабочей камеры насоса, занимаемый жидкостью в конце хода нагнетания. При соосном расположении клапанов (13.3 б) объем мертвого пространства уменьшается, однако затрудняется смена всасывающего клапана.

Рис.13.3. Гидравлическая часть насоса одностороннего действия с различными клапанными коробками.

Рис. 13.4. Поршень трехпоршневого бурового насоса одностороннего действия.

Подобно насосам двустороннего действия гидрокоробки крепятся к станине насоса и связаны между собой приемным б нагнетательным 3 коллекторами. Цилиндровые втулки 4 насосов одностороннего действия отличаются меньшей длиной и массой и имеют гладкую наружную поверхность (рис. 13.3 а) либо снабжены наружным кольцевым буртиком (рис. 13.3 б). Значительная часть цилиндровой втулки выносится из гидрокоробки в сторону приводного блока. В результате этого уменьшаются габариты гидрокоробок и длина штока. Простая конструкция узлов крепления и уплотнения цилиндровых втулок способствует сокращению продолжительности ремонтных работ, связанных с их заменой. Одностороннее действие насоса позволяет упростить конструкцию поршня 5.

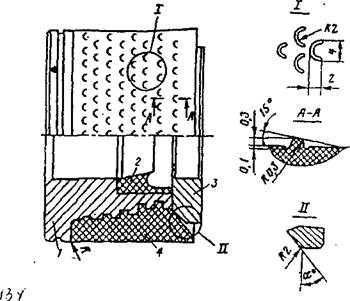

ВНИИнефтемашем разработан поршень (рис. 13.4) для насосов одностороннего действия, который состоит из стального сердечника 1, шайбы 3 и привулканизованных к сердечнику наружной уплотняющей манжеты 4 и внутреннего уплотнения 2, герметизирующего неподвижный цилиндрический стык между поршнем и штоком. Поверхность манжеты 4 имеет дугообразные выступы, которые способствуют проникновению смазочно-охлаждающей жидкости в зону контакта манжеты с цилиндровой втулкой при всасывании. Под давлением нагнетания манжета уплотняется и в образовавшихся на ее поверхности впадинах удерживается часть смазки, в результате этого снижается износ поршня и цилиндровой втулки. При остановках выступы на поверхности противодействуют прилипанию манжеты к рабочей поверхности цилиндра, нагреваемой в процессе работы насоса. Шайба 3 сохраняет прочность соединения манжеты с сердечником при нагреве от трения цилиндропоршневой пары.

Данные промысловых наблюдений показывают, что долговечность и ремонтопригодность трехпоршневых буровых насосов выше, чем двухпоршневых.

Таблица 13.1 Техническая характеристика буровых насосов.

| Параметры | БрН-1 | НВТ-600 | У8-6МА2 | У8-7МА2 | УНБТ-800 | УНБТ- 950 | УНБТ-1180 |

| Мощность насоса, кВт | |||||||

| Полезная мощность насоса, кВт | |||||||

| Число поршней | |||||||

| Число рабочих камер цилиндра | |||||||

| Максимальное число двойных | |||||||

| ходов поршня в 1 мни | |||||||

| Ход поршня, мы | |||||||

| Внутренний диаметр цилиндровых | |||||||

| втулок, мм: | |||||||

| наибольший | |||||||

| наименьший | |||||||

| Подача, л/с: | |||||||

| наибольшая | 34,8 | 42,9 | 50,9 | 50,9 | 41,4 | ||

| наименьшая | 16.4 | 19.1 | 18,9 | 22,7 | 22,4 | 28,8 | 28,6 |

| Давление на выходе из насоса, МПа: | |||||||

| наименьшее | 9.8 | 11,3 | 9,6 | 14,2 | |||

| наибольшее | |||||||

| Диаметр штока поршня, мм Максимальная частота вращения трансмиссионного вала, об/мин Передаточное число зубчатой пары | |||||||

| 4,15 | 3,15 | 4,92 | 5.11 | 3.05 | 4,53 | 4.53 | |

| Диаметр проходного отверстия | |||||||

| седла клапана, мм | |||||||

| Диаметр проходного отверстия кол- | |||||||

| лектора, мм: | |||||||

| всасывающего | |||||||

| нагнетательного | |||||||

| Габариты насоса, мм: | |||||||

| длина | |||||||

| ширина | |||||||

| высота | |||||||

| Массанасоса со шкивом, т | 13,2 | 27,7 | 37,3 | 22,4 | 22.7 | 23,5 |

Показатели надежности насосов

Вид насоса........................................... двухпоршневой дву- Трехпоршневой стороннего действия .................................................................. одностороннего действия

.................................................................. (У8-6МА2;,У8-7МА2) (УНТБ-950)

Средняя наработка насоса на отказ, ч 11,5 18,0

Среднее времявосстановления, ч 2,5 0,7

Относительные ресурсы:

поршня .................................................. ...................... 1 1

цилиндровой втулки ............................................. 1,8 2,4

нагнетательного клапана 3,2 4,5

всасывающего клапана .... 3,2 4,5

штока с уплотнением................................................. 1.5 —

Коэффициент готовности .............................................. 0,93 0,97

Стоимость 1 ч работы насоса по затратам

на сменные детали, руб. ... 3,4 1,7

В табл. 13.1 приведена техническая характеристика отечественных буровых насосов.

ПНЕВМОКОМПЕНСАТОРЫ

Пневмокомпенсаторы служат для выравнивания пульсаций давления, вызываемых колебаниями подачи жидкости из-за неравномерной скорости поршней в насосах.

Пневмокомпспсатор представляет собой закрытый сосуд, заполняемый сжатым воздухом либо азотом. При подаче жидкости объем газа в нем уменьшается и в результате этого начальное давление газа возрастает до рабочего давления насоса. При работе насоса объем газа в пневмокомпенсаторе периодически изменяется в пределах изменения подачи насоса за один двойной ход.

Колебание давления газа характеризуется коэффициентом неравномерности давления, значения которого при изотермическом изменении состояния газа определяются из выражения

(13.1)

(13.1)

где  —изменение с объема газа вследствие неравномерной подачи насоса за один двойной ход; рср— среднее давление газа при работе насоса;

—изменение с объема газа вследствие неравномерной подачи насоса за один двойной ход; рср— среднее давление газа при работе насоса;  — объем газа при начальном давлении; р0 — давление предварительно закачиваемого газа, принимаемое за начальное.

— объем газа при начальном давлении; р0 — давление предварительно закачиваемого газа, принимаемое за начальное.

При работе насоса начальный объем газа в пневмокомпенсаторе изменяется обратно пропорционально давлению:

V0р0=Vminpmax=Vmaxpmin=Vсррср

гдеVmin и Vmax—объемы газа при периодическом изменении рабочего давления от рmaxдо pmin; Vср— средний объем газа при pa6oтe насоса; рср — среднее рабочее давление насоса. Изменение объема газа в пневмокомпенсаторе

где  — изменение подачи насоса за один двойной ход

— изменение подачи насоса за один двойной ход

Отношение  в процессе работы насоса в заданном режиме остается постоянной величиной. Из этого следует, что, согласно формуле (13.1), неравномерность давления пневмокомпенсатора можно регулировать давлением закачиваемого газа, определяющим энергоемкость пневмокомпенсатора:

в процессе работы насоса в заданном режиме остается постоянной величиной. Из этого следует, что, согласно формуле (13.1), неравномерность давления пневмокомпенсатора можно регулировать давлением закачиваемого газа, определяющим энергоемкость пневмокомпенсатора:  .

.

В зависимости от предельных давлений, определяемых мощностью и подачей насоса, начальное давление в пневмокомпенсаторе устанавливается в диапазоне: 0,25р'<ро<0,8р", где р' и р" — предельное давление соответственно при минимальной (наименьшем диаметре сменных втулок) и максимальной (наибольшем диаметре сменных втулок) подаче.

Давление в пневмокомпенсаторе стабилизируется по мере приближения начального давления газа к рабочему давлению наcoca. При этом достигается максимально возможное выравнивание пульсаций давления и скорости жидкости, нагнетаемой в бурильную колонну.

Для предохранения газа от утечек и растворения в прокачиваемой жидкости пневмокомпенсаторы снабжаются разделителем диафрагменного либо поршневого типа.

Диафрагменный компенсатор(рис. 13.5), широко используемый в отечественной и зарубежной практике бурения, состоит из толстостенного сферического корпуса 9, крышки 5, штуцера 2 и эластичной диафрагмы 7. Корпус изготовляется из стального литья и после механической обработки имеет гладкую внутреннюю поверхность. Для такелажирования при монтаже и ремонте корпус снабжается проушинами. При одинаковой энергоемкости сферическая форма его по сравнению с цилиндрической придает пневмокомпенсатору компактность, при этом масса его меньше.

Диафрагма 7, отделяющая верхнюю газовую полость от жидкости, поступающей через штуцер, имеет сферическую форму с горловиной, уплотняемой в проточках корпуса и крышки 5. Крышка затягивается шпильками, ввернутыми в корпус. Диафрагма изготовляется из прорезиненной ткани и при полной разрядке пневмокомпенсатора плавно прилегает к внутренней его поверхности. Образование складок и деформирование диафрагмы при этом нежелательны вследствие возможной потери эластичности, особенно в условиях низкой температуры.

Отверстие Бпневмокомпенсатора перекрывается конусным утолщением диафрагмы. Металлическая шайба 8 и диск 6 из прорезиненной ткани устраняют возможность выдавливания диафрагмы в отверстие штуцера 2 и способствуют плотному прилеганию конуса диафрагмы к штуцеру при вытеснении жидкости из пневмокомпенсатора во время остановок насоса. На крышке установлен угловой вентиль 3 для зарядки пневмокомпенсатора сжатым газом. Пневмокомпенсаторы заряжаются воздухом, нагнетаемым компрессором высокого давления либо азотом, доставляемым в баллонах.

Давление газа контролируется манометром 4, снабженным вентилем. Манометр включается с помощью вентиля перед пуском насоса для контроля начального давления в пневмокамере. При работе насоса вентиль закрывается, поэтому манометр предохраняется от преждевременных поломок, вызываемых пульсацией давления в пневмокамере. Из насоса жидкость поступает в пневмокомпенсатор через штуцер 2, затягиваемый шпильками 10, которые одновременно служат для крепления пневмокомпенсатора к фланцу 1 нагнетательного коллектора насоса.

Долговечность диафрагмы зависит от объемов газа и жидкости при работе насоса, определяемых отношением начального и рабочего давлений в пневмокомпенсаторе. При сравнительно небольших начальных давлениях плоскость перегиба под действием рабочих давлений смещается к верхним сечениям корпуса имеющий по сравнению со средним сечением меньшую площадь. В результате этого увеличивается изгиб и амплитуда напряжений в деформированных сечениях диафрагмы, вызывающие снижение срока ее службы. При больших начальных давлениях плоскость перегиба смещается вниз и возникает опасность повреждения диафрагмы от соударений с днищем корпуса. Для устранения этого требуется своевременное регулирование начального давления.

В буровых насосах используются диафрагменные пневмокомпенсаторы ПК-70-320, геометрические объемы которых 70 дм3, а предельное давление соответственно 25 и 32 МПа.

Поршневой пневмокомпенсатор(рис 13.6) устанавливается на фланцах 1 и состоит цилиндрического полого корпуса 3, втулки 12 и поршня 13. корпус присоединяется к нагнетательному коллектору 2 через промежуточный фланцевый патрубок 17 и закрывается крышкой 10. втулка 12 посредством наружного буртика крепится в кольцевых проточках сопрягаемых торцов корпуса и патрубка 17. Между втулкой и корпусом образуется кольцевая полость В, сообщающаяся с надпоршневой полостью Е втулки. Полости В и Е служат для закачки газа и герметизируются резиновыми кольцами 11, предохраняющими газ от наружных утечек через стыки в соединениях корпуса с крышкой 10 и патрубком 17.

Поршень 13 перемещается вдоль втулки и отделяет газовую полость пневмокомпенсатора от жидкости, поступающей в подпоршневую полость Д втулки 12 через буферное устройство.

Рис. 13.5 Сферический компенсатор.

Рис. 13.6 Пневматический поршневой компенсатор.

Последнее служит для смягчения ударов поршня и состоит из штуцера 14 с центральным и боковыми проходными отверстиями, резинового амортизатора 15 и металлического кольца 18, удерживаемых в рабочем положении обоймой 16. Распределительный кран 6, бронированный шланг 4 и вентиль 9 служат для заполнения пневмокомпенсатора газом, начальное давление которого контролируется манометром 5.

Конструктивная емкость поршневого пневмокомпенсатора, ограничиваемая практически приемлемыми размерами поршня и втулки, составляет 15 дм3. Для более эффективного гашения пульсаций на нагнетательном коллекторе 2 буровых насосов устанавливают три или четыре параллельно работающих поршневых пневмокомпенсатора. Разъемные детали его закрепляются резьбовыми шпильками. При срабатывании предохранительного клапана 7 жидкость направляется по патрубку 8 в приемные емкости насоса.

Поршневые пневмокомпенсаторы менее чувствительны к перепадам давления в нагнетательной линии, так как долговечность поршня не зависит от его положения в цилиндровой втулке. По данным сравнительных испытаний, срок службы поршней больше, чем диафрагм. Энергоемкость поршневых пневмокомпенсаторов, определяющая степень неравномерности давления, повышается за счет более высоких начальных давлений и числа пневмокомпенсаторов; легко объединяемых в одну группу. Указанные преимущества поршневых пневмокомпенсаторов имеют важное значение при бурении глубоких скважин и давлениях промывочной жидкости, изменяющихся в широком диапазоне.

Недостаток поршневых пневмокомпенсаторов — наличие сил трения между поршнем и цилиндровой втулкой, что вызывает износ трущихся поверхностей и потерю давления. При значительной массе и больших ускорениях поршня возможны его колебания в упругой газовой полости, которые способны вызвать усталостные разрушения узлов и деталей пневмокомпенсатора. К недостаткам следует также отнести возможность утечки газа из-за промерзания манжет при длительных остановках насоса в зимнее время.

Дата добавления: 2016-06-29; просмотров: 4095;