Установка для получения настоек и морсов

Экстракционная установка для получения настоек и морсов (рис. 19.5) состоит из экстрактора 7, напорного мерника 1 и центробежного насоса 13. Экстрактор и напорный мерник изготовляются из нержавеющей стали или из листовой меди с покрытием внутренней поверхности оловом. Экстрактор имеет загрузочный 6 и разгрузочный 10 люки и снабжен водомерным стеклом 9, патрубком 8 для залива и патрубком 12 для спуска жидкости. Напорный мерник имеет люк 3 для мойки и чистки. Спирт и вода поступают в мерник по патрубку 2, жидкость удаляется через патрубок 4. Воздушные пространства экстрактора и мерника сообщены трубкой 5.

Экстракционная установка для получения настоек и морсов (рис. 19.5) состоит из экстрактора 7, напорного мерника 1 и центробежного насоса 13. Экстрактор и напорный мерник изготовляются из нержавеющей стали или из листовой меди с покрытием внутренней поверхности оловом. Экстрактор имеет загрузочный 6 и разгрузочный 10 люки и снабжен водомерным стеклом 9, патрубком 8 для залива и патрубком 12 для спуска жидкости. Напорный мерник имеет люк 3 для мойки и чистки. Спирт и вода поступают в мерник по патрубку 2, жидкость удаляется через патрубок 4. Воздушные пространства экстрактора и мерника сообщены трубкой 5.

Экстрагирование протекает при интенсивном движении водно-спиртового раствора через слой сырья, укладываемого на ситчатое днище 11 экстрактора. Процесс экстракции начинается с момента поступления из мерника водно-спиртового раствора в экстрактор для настаивания. Каждый час в течение 10…15 мин жидкость перекачивают из экстрактора в мерник. Из мерника раствор спускают снова в экстрактор. В такой последовательности перекачивают жидкость до тех пор, пока не получат настой с требуемой концентрацией растворимых веществ. Готовый настой насосом подают в производство. Для извлечения спирта отработанное сырье промывают водой в течение 6…20 ч. После этого экстрактор разгружают и операции повторяют со свежей порцией сырья.

Продолжительность процесса приготовления спиртовых настоев в экстракционной установке сокращается до 2…4 сут вместо 10…28 сут при настаивании в аппаратах или бочках, а потери спирта снижаются с 6…7 до 3…5 %. Кроме того, уменьшается потребность в емкостях и производственных площадях.

Для получения морсов свежее или сушеное плодово-ягодное сырье настаивают с водно-спиртовым раствором крепостью 40…50 %. Настаивание производят в течение 14 сут. Процесс этот требует много времени и большого числа емкостей, что связано со значительными потерями спирта. В настоящее время морсы получают только из сушеного сырья. Из свежего плодово-ягодного сырья целесообразнее получать соки.

С целью интенсификации процесса экстракции применяют метод, который существенно снижает диффузионное сопротивление в пограничном слое за счет более высокого, целенаправленного энергетического воздействия на пограничный слой. Таким методом является испарение под вакуумом высококонцентрированного слоя жидкой фазы в пограничном слое предварительно смоченного растительного сырья. Целевые компоненты из растительного сырья извлекаются под вакуумом методом испарения непосредственно из высококонцентрированной пленки, образуемой в процессе экстракции на наружной поверхности частиц сырья, не допуская перехода основной части целевых компонентов в рабочий объем растворителя.

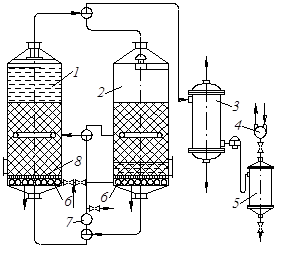

Аппаратное оформление технологической схемы вакуумного способа экстракции включает: два спаренных экстрактора 1, 2, конденсатор-холодильник 3, вакуум-насос 4, сборник 5, теплообменники 6, центробежный насос 7, ложное перфорированное днище 8, систему трубопроводов и запорной арматуры (рис. 19.6).

В начале процесса в экстракторы 1, 2 поровну загружают исходное растительное сырье и в течение 25…30 мин вакуум-насосом создают разряжение. Затем в один из экстракторов подается этанольный раствор (экстрагент), в котором сырье выдерживается, в зависимости от вида, 2…4 ч. Затем центробежным насосом основная часть (80…90 %) растворителя из экстрактора 1 циркулирует в экстрактор 2, а смоченное растворителем сырье в экстракторе 1 вакуумируют. В создавшихся технологических условиях из пленки и макропор на наружной поверхности частиц сырья интенсивно испаряются в первую очередь легко летучие фракции, т.е. эфирные ароматические вещества. Таким образом, с учетом высокой концентрации эфирных масел в пленке, высокого коэффициента испарения и коэффициента ректификации эфирных масел в паровой фазе, полученной из пленки, образуется фракция с высокой концентрацией ароматных эфирных масел, которая в конденсаторе-холодильнике охлаждается. Полученный конденсат направляется в сборник.

За время нахождения сырья под вакуумом для интенсификации процесса экстракции сырье, смоченное растворителем и находящееся на ложном днище, подогревают до 40…45 °С через теплообменник.

По истечении определенного периода выдержки, смоченного растворителем сырья под вакуумом, в первом экстракторе экстрагент из экстрактора 2 подается в экстрактор 1. В экстракторе 2 сырье, смоченное растворителем, вакуумируют с подогревом до 40…45 °С и отводят с наружной поверхности сырья пары, содержащие ароматические вещества, т.е. повторяют весь технологический цикл. Полученные фракции направляют в сборник.

Периоды выдержки сырья и циркуляции растворителя повторяют многократно, до полного извлечения ароматических веществ из сырья.

В нижних слоях сырья, находящихся в жидкой фазе, для поддержания температуры и процесса испарения по всей высоте слоя сырья через теплообменники подводится соответствующее количество теплоты. При движении потока паров снизу вверх через слой сырья, не заполненного жидкой фазой, происходит процесс многократного испарения и конденсации паров на поверхности сырья.

Более тяжелые пары, имеющие более высокую температуру кипения, конденсируются и стекают вниз, более летучие пары с высокой концентрацией эфирных масел многократно испаряются и двигаются вверх, т.е. происходит процесс ректификации. В данном случае экстрактор работает как насадочная ректификационная колонна, роль насадки выполняют частицы сырья. Это позволит увеличить скорости паровых потоков, исключить их обратное перемещение, интенсифицировать процесс повышения концентрации эфирных масел в паровой фазе.

По окончании процесса экстрагирования и откачки настоя в реакторе осуществляется выпарка этанола из отработанного сырья, затем гидроспособом осуществляется удаление из реактора отработанного и выпаренного сырья.

Рис. 19.6. Принципиальная схема вакуумного

способа экстракции

Рис. 19.6. Принципиальная схема вакуумного

способа экстракции

|

Дата добавления: 2016-06-29; просмотров: 2569;