Местные напряжения в деталях машин

Опытным путем установлено, что на значение предела выносливости влияют размеры, форма и состояние поверхности детали.

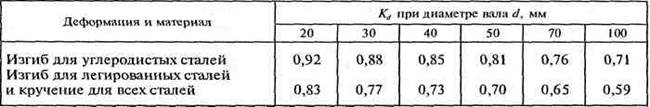

Влияние размеров.Чем больше абсолютные размеры поперечного сечения детали, тем меньше предел выносливости, так как в большей степени проявляется неоднородность механических свойств и существование внутренних структурных дефектов металла (раковин, шлаковых включений на границах зерен и др.). Это учитывают коэффициентом влияния абсолютных размеров поперечного сеченияKd (табл. 2.1).

Таблица 2.1. Значения коэффициента Kd (выборка)

|

|

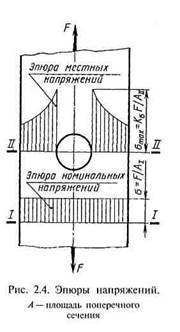

Влияние формы. Вместах резкого изменения формы поперечного сечения или нарушения сплошности материала (в переходных сечениях, в резьбе, у канавок, выточек, отверстий и др.) напряжения больше номинальных оили т, определяемых по формулам сопротивления материалов (рис. 2.4).

Явление увеличения напряжений в местах изменения формы или нарушения целостности материала называют концентрацией напряжений.

Местные напряжения быстро убывают по мере удаления от концентратора, их вызвавшего (отверстия, канавки, паза и др.). Многократные изменения напряжений в зоне концентратора напряжений приводят к более раннему образованию трещины с последующим усталостным разрушением.

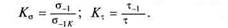

Влияние формы детали на предел выносливости учитывают эффективным коэффициентом концентрации напряженийК0(Кд, равным отношению пределов выносливости при одинаковых видах нагружения двух образцов одинаковых размеров и с концентратором напряжений

|

Для наиболее характерных концентраторов напряжений значения К0 и Kt приведены в табл. 2.2.

|

Концентратором напряжений является и давление в месте установки деталей с натягом (зубчатых колес, подшипников качения). В этом случае влияние абсолютных размеров поперечного сечения вала на предел выносливости оказывается более резким. Для оценки концентрации напряжений используют отношения Kσ/Kd и Kτ/Kd (табл. 2.3).

Таблица 2.3. ЗначенияKσ/Kd и Kτ/Kd для валов вместах посадки деталей с натягом (выборка)

| Диаметр вала </, мм | Kσ/Kd и Kτ/Kd при о,„ Н/мм2 | KJKd при | ст„, Н/мм2 | |||||

| 3,30 | 3,65 | 4,00 | 4,35 | 2,00 | 2,20 | 2,40 | 2,65 | |

| 3,70 | 4,10 | 4,50 | 4,90 | 2,20 | 2,45 | 2,70 | 3,05 | |

| > 100 | 4,30 | 4,75 | 5,20 | 5,60 | 2,55 | 2,85 | 3,10 | 3,52 |

Примечание. Наибольшая концентрация напряжений возникает у края напрессованной детали.

Влияние качества обработки поверхности.С увеличением шероховатости поверхности детали предел выносливости понижается. При переменных напряжениях первичные усталостные микротрещины возникают обычно в поверхностном слое. Этому способствует наличие следов инструмента (резца, шлифовального круга) после механической обработки, являющихся концентраторами напряжений.

Влияние состояния поверхности на предел выносливости учитывают коэффициентами влияния шероховатости поверхности KFσ и KFτ (табл. 2.4). Значительно снижает предел выносливости развитие коррозии в процессе работы.

Таблица 2.4. Значения коэффициентов KFσ и KF, (выборка)

| Вид механической | Параметр | KF„ при а,„ Н/мм2 | Ktt при ст„, Н/мм2 | ||

| обработки | Ra, мкм | <700 | >700 | <700 | >700 |

| Шлифование тонкое | До 0,2 | 1,00 | 1,00 | 1,00 | 1,00 |

| Обтачивание тонкое | 0,2...0,8 | 0,99-0,93 | 0,99-0,91 | 0,99-0,96 | 0,99-0,95 |

| Шлифование чистовое | 0,8...1,6 | 0,93-0,89 | 0,91-0,86 | 0,96-0,94 | 0,95-0,92 |

| Обтачивание чистовое | |||||

| и фрезерование тонкое | 0,8...3,2 | 0,89-0,86 | 0,86-0,82 | 0,94-0,92 | 0,92-0,89 |

Влияние упрочнения поверхности.Для повышения несущей способности деталей используют разные способы поверхностного упрочнения: цементацию, поверхностную закалку токами высокой частоты (ТВЧ), деформационное упрочнение (наклеп) накаткой роликами или дробеструйной обработкой. Упрочнение поверхности детали значительно повышает предел выносливости, что и учитывают коэффициентом влияния поверхностного упрочненияKv (табл. 2.5).

При отсутствии упрочнения поверхности детали Kv=1

Таблица 2.5. Значения коэффициента Kv, (выборка)

| Вид упрочнения поверхности вала | Значения К, | |

| при Kv<=1.5 | при Kv;= 1,8...2 | |

| Закалка ТВЧ Азотирование Накатка роликом Дробеструйный наклеп | 1,60...1,70 1,15...1,25 1,30...1,50 1,50...1,60 | 2,40...2,60 1,30...3,00 1,60...2,00 1,70...2,10 |

|

|

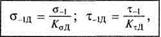

Коэффициенты снижения предела выносливостиопределяют с использованием приведенных выше данных:

где ст., и т., — пределы выносливости гладких стандартных образцов [см. табл. 12.1 или формулы (2.2)].

Дата добавления: 2020-05-20; просмотров: 573;