Установки для разделения пластин

Оборудование для разделения пластин скрайбированием. Скрайбирование заключается в нанесении на поверхность полупроводниковой пластины системы взаимно перпендикулярных рисок. Вдоль рисок формируются зоны концентрации напряжений, поэтому приложение изгибающих усилий приводит к разлому пластины вдоль рисок на отдельные кристаллы. В качестве инструмента для нанесения рисок используются алмазные резцы, лазерный луч.

Оборудование для разделения пластин скрайбированием. Скрайбирование заключается в нанесении на поверхность полупроводниковой пластины системы взаимно перпендикулярных рисок. Вдоль рисок формируются зоны концентрации напряжений, поэтому приложение изгибающих усилий приводит к разлому пластины вдоль рисок на отдельные кристаллы. В качестве инструмента для нанесения рисок используются алмазные резцы, лазерный луч.

Установка «Алмаз-М» (рис.14.1) предназначена для скрайбирования полупроводниковых пластин алмазными резцами, которые закрепляются в резцовой головке 3. Пластина крепится вакуумом на предметном столике 4, соединенном с приводом шаговых перемещений. Настройка шага скрайбирования и ориентация пластины проводятся с помощью проектора 1. Проектор совместно с кожухом 2 закреплен на стойках, вмонтированных в основание 6. На лицевой стороне основания расположен пульт управления 5. Основные технические данные полуавтомата «Алмаз-М»:

Максимальный ход подачи предметного столика . 85 мм

Интервал скрайбирования 20. ..100 мм

Шаг скрайбирования: двумя резцами с интервалом:

0,01 мм 0,01...0,99 мм

0,02 мм „. . . 0,02. ..19,98 мм

одним резцом с интервалом

0,04 мм 0,04.. .39,96 мм

Погрешность скрайбирования по шагу 0,005 мм

Неперпендикулярность нанесения рисок скрайбирования

на длине 80 мм, не более 0,006 мм

Наибольшая погрешность шага скрайбирования на дли

не 80 мм, не более 0,1 мм

Скорость подачи 4 мм/с

Пределы плавной регулировки скорости перемещения

резцовой головки 20.. .75 мм/с

Усилие нагрузки резца 0,1.. .2,5 Н

Кроме механического скрайбирования алмазным резцом используется также скрайбирование полупроводниковых пластин лучом лазера. Этот метод позволяет уменьшить число микротрещин и сколов на рабочей поверхности, может использоваться для скрайбирования пластин с любыми покрытиями, обеспечивает не только надрезание пластин на различную глубину, но и их сквозное разделение.

В современных установках лазерного скрайбирования используются твердотельные лазеры на алюмоиттриевом гранате.

Основные параметры установки лазерного скрайбирования приведены в табл. 14.1.

К недостаткам лазерного скрайбирования относится сложность и высокая стоимость оборудования, 'необходимость защиты рабочей поверхности от микрочастиц, разлетающихся из зоны расплава при лазерном воздействии.

Для разделения скрайбированных пластин на кристаллы используются механические устройства с валиком, гибкой.лентой или сферической опорой.

Таблица 14.1 - Основные параметры установки лазерного скрайбирования

| Частота следования импульсов, кГц | Диаметр пятна, мкм | Ширина и глубина риски, мкм | Зона термического воздействия при скрайбировании и сквозном разделении, мкм | Скорость скрайбирования и сквозного разделения, мм/с |

| 1...10 | 30; 50 | 50... 75 До 120 | 50... 75 5. ..10 |

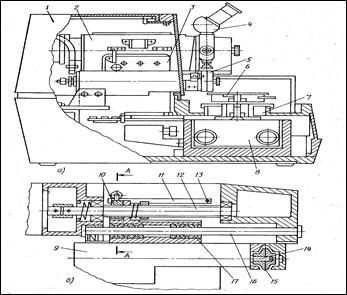

Рисунок 14.2 - Установка разделения пластин алмазными кругами

Установка разделения пластин алмазными кругами. Метод разделения пластин алмазными отрезными кругами имеет ряд преимуществ по сравнению со скрайбированием. Он позволяет разрезать пластины с многослойными покрытиями и получать кристаллы больших размеров с высокой точностью, минимальным количеством сколов и ровными, перпендикулярными торцами, облегчающими автоматическую сборку. С помощью отрезных кругов можно разделять пластины из материалов, не поддающихся скрайбированию, например из сапфира, а также пластины больших размеров и соотвественно большой (до 0,8 ... 1 мм) толщины.

На рис. 14.2,а показаны компоновка и основные узлы установки резки алмазными кругами модели 04ПП100М. Установка содержит корпус 1, шпиндельный узел 2, каретки продольной 8 и поперечной 3 подач, вакуумный стол 7 с насадкой 6, узел совмещения 4 и систему 5 подачи смазывающе-охлаждающей жидкости (СОЖ). На валу 14 шпинделя 9 (рис. 14.2,б) закреплен алмазный круг 15. Шпиндель 9 закреплен на каретке поперечной подачи 3, связанной с электродвигателем через ходовой винт 12 и гайку 10. Каретка перемещается по цилиндрическим направляющим 16. Для уменьшения трения в направляющих во втулках 17 каретки выполнены каналы, по которым в зазор между втулками и направляющими подается сжатый воздух. Он не только создает между ними воздушную прослойку, но и препятствует попаданию в направляющие продуктов резания. Каретки продольных перемещений 8 имеют аналогичные направляющие.

Перемещения кареток осуществляются приводами от шаговых электродвигателей, что обеспечивает широкий диапазон изменения подачи. Движение каретке продольной подачи передается от электродвигателя эластичным зубчатым ремнем.

Для повышения точности размеров получаемых кристаллов в установке применен узел коррекции поперечного перемещения шпинделя (рис. 13.2,в). Узел включает коррекционную линейку 11 (рис. 14.2,б), Г-образный и прямой рычаги 18 и 21, на концах которых закреплены ролики 19, 20, притянутые к линейке пружиной 22. В случае, если систематическая ошибка ходового винта 12 превышает допустимое значение, линейку 11 поворачивают вокруг оси 13 (рис. 14.2,б), создавая необходимый доворот гайке 10 по отношению к винту 12.

Перед началом работы узел совмещения 4 (рис. 14.2,а) настраивают относительно линии отрезки, для чего на вакуумном столике 7 закрепляют пробную пластину и нарезают ее. Затем визирную линию оптического устройства совмещают с линией отрезки. В дальнейшем визирная линия служит базой при ориентации рабочих пластин. Рабочую пластину 23 (рис. 2.2,г) закрепляют совместно с металлическим кольцом 25 на адгезионной пленке 24 и устанавливают на вакуумном столике. При этом металлическое кольцо притягивается к постоянным магнитам 26, встроенным в основание столика, и пленка облегает конус столика. В результате алмазный круг при надрезании пластин не касается пленки и кольца.

После установки глубины реза и величины шага в автоматическом режиме производится резка пластины в одном направлении. Затем стол с пластиной поворачивают на 90°, ориентируют пластину по визирной линии и производят резку в перпендикулярном направлении.

Узел крепления алмазного круга и подачи СОЖ в зону резания показан на рис. 14.3,а. Через окно 5 в корпус 3 подается де-ионизованная вода. Она захватывается периферийной поверхностью оправки 2 с кругом 1 и разгоняется по подводному каналу 4. Поток воды постепенно обжимается спиральной поверхностью канала, и скорость его возрастает. При выходе из окна 6 поток имеет скорость, близкую к линейной скорости круга. В зоне карманов 7 происходит резкое снижение скорости и соответствующее повышение давления жидкости за счет сопротивления течению потока, создаваемого наружной поверхностью корпуса. В результате СОЖ глубоко проникает в зону резания, что позволяет увеличить подачу до 170 ...320 мм/с при частоте вращения круга 5Х10-4 мин-1 и глубине врезания 250 мкм.

Узел крепления алмазного круга и подачи СОЖ в зону резания показан на рис. 14.3,а. Через окно 5 в корпус 3 подается де-ионизованная вода. Она захватывается периферийной поверхностью оправки 2 с кругом 1 и разгоняется по подводному каналу 4. Поток воды постепенно обжимается спиральной поверхностью канала, и скорость его возрастает. При выходе из окна 6 поток имеет скорость, близкую к линейной скорости круга. В зоне карманов 7 происходит резкое снижение скорости и соответствующее повышение давления жидкости за счет сопротивления течению потока, создаваемого наружной поверхностью корпуса. В результате СОЖ глубоко проникает в зону резания, что позволяет увеличить подачу до 170 ...320 мм/с при частоте вращения круга 5Х10-4 мин-1 и глубине врезания 250 мкм.

Оправка для закрепления алмазного круга (рис.14.3,б) содержит корпус 2, на который последовательно устанавливаются кольцевая эластичная прокладка 3, алмазный отрезной круг 1, мембрана 4 с периферийным утолщением, прижимной фланец 5 и гайка 6. Наружные диаметры опорного фланца и мембраны предварительно обрабатываются совместно в собранном состоянии.

Поэтому при завинчивании гайки 6 они точно совпадают, обеспечивая жесткое закрепление круга 1. Эластичная прокладка 3 позволяет уменьшить передачу вибраций от шпинделя к отрезному кругу.

Применяемые в промышленности круги на основе синтетических алмазов изготавливаются методом порошковой металлургии с использованием прокатки. Их толщина составляет 36... 180 мкм, высота режущего лезвия 0,4 ...3 мм, стойкость—14-103 операций. Круги, армированные бронзовой сеткой имеют среднюю стойкость 22-103 операций на пластинах кремния диаметром 100 мм и толщиной до 0,5 мм.

Таблица 14.2 - Технические данные ряда установок резки алмазными кругами

| Модель | Число оборотов шпинделя в минуту | Скорость рабочей подачи, мм/с | Скорость холостого хода, мм/с | Скорость подачи шпинделя, мм/ с | Число режимов резания |

| ЭМ-215 | 3...100 | ||||

| 04ПП100 | 10 000... 90 000 | 2, 5. -.150 | |||

| ЭМ-225 | 30 000... 60 000 | 1 ... 250 |

В современных установках резки алмазными кругами используются системы управления на базе микропроцессоров. Например, использование в установке ЭМ-225 микропроцессора К580ИК80 и микросхем серии К.589 позволяет гибко управлять приводами, программировать режимы резания, рассчитывать оптимальные варианты обхода контура круглых пластин различных диаметров, уменьшая холостые пробеги круга. Микропроцессор установки УРП-150 М, кроме того, обеспечивает автоматический вывод круга на рабочий режим, корректировку глубины резания по мере радиального износа алмазного круга.

Технические данные ряда установок резки алмазными кругами приведены в табл. 14.2.

Дата добавления: 2016-06-29; просмотров: 3437;