Оборудование для жидкостной очистки

Структурная схема любой технологической установки очистки состоит из следующих частей или узлов:

– рабочая камера или реактор;

– рабочий инструмент или устройство;

–устройства интенсификации очистки;

–приводные устройства, обеспечивающие необходимые механические перемещения подложек, рабочего инструмента или реагента или других элементов;

–пылезащитная камера;

–система подготовки и подачи реагентов;

– блоки питания и управления (датчики контроля и управления);

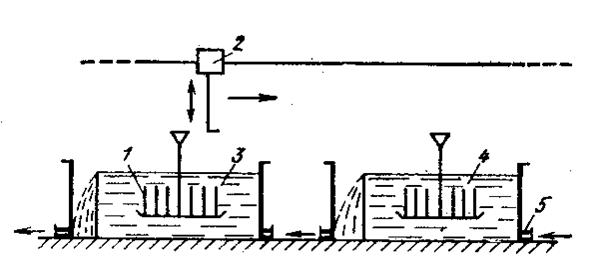

Установки бывают периодического и непрерывного действия. Преимущество установок непрерывного действия (рис.2.2) заключается в снижении эксплуатационных расходов, затрат времени (цикловые потери на загрузку и выгрузку), повышении устойчивости технологических параметров.

1 – кассета с подложками; 2- устройство для перемещения кассет;

3,4 – ванны; 5 – патрубок для слива реагента.

Рисунок 2.2 – Схема установки непрерывного действия

Ванна изготавливается из фторопласта. Реагент подается насосами через фильтровально – регенерационную систему.

2.2 Способы интенсификации очистки

Для ускорения наименее медленных стадий процессов очистки с целью повышения качества очистки и производительности процессов используют различные способы их интенсификации, которые достигаются применением физических, химических и комбинированных средств. К физическим средствам относятся нагрев, кипячение, вибрация, обработка струёй, гидроциркуляцией, протоком, гидромеханическая обработка, центрифу-гирование, ультразвуковая обработка.

К химическим средствам относятся поверхностно-активные вещества, комплексообразователи, катализаторы. Комбинированные средства основаны на использовании физических и химических средств.

Применение тех или иных средств позволило разработать наиболее эффективные способы обезжиривания, травления, промывания и создать необходимое для их осуществления оборудование.

Наиболее распространенными и эффективными способами жидкостной обработки в промышленных условиях являются ультразвуковая очистка в растворителях, химико-динамическое травление, анодно-механическое травление.

При ультразвуковой очистке (рис.2.3) пластины 1 помещают в ванну с водой (эмульсией) 2, на которую передаются вибрации через вибратор 3 от генератора 4. Механические вибрации способствуют перемешиванию растворителя и тем самым ускоряют процесс.

Рисунок 2.3 – Схема ультразвуковой очистки

УЗ – излучатели включают в себя пьезоэлектрические и магнитострикционные преобразователи. В качестве материалов для пьезоэлектрических преобразователей используют BaTiO3, цирконат – титанат – свинца (ЦТС). Их можно изготавливать любой формы. Недостатками являются большие механические и диэлектрические потери, низкая точка Кюри (90 0C). Мощность таких преобразователей составляет 100-300 Вт/см2, напряжение питания – 100-300 В.

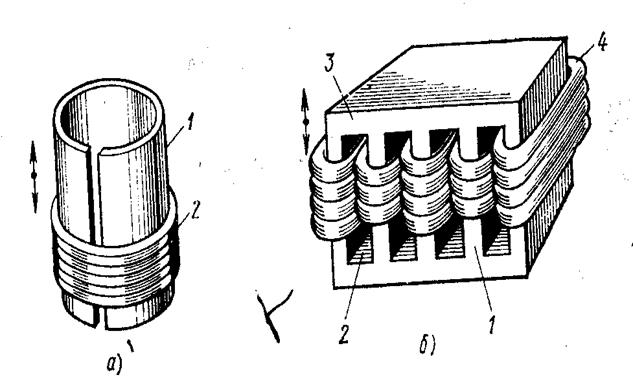

Магнитострикционные излучатели бывают двух типов: стержневые и плоские (рис.2.4). Стержневые излучатели выполняют из стандартных никелевых трубок. При работе трубка сильно нагревается вихревыми токами, поэтому ее разрезают по образующей.

1-трубка; стержень; 2,4- обмотка, окно; 3-ярмо

Рисунок 2.4 – Конструкции УЗ-излучателей: а) стержневой, б) плоский

Более просты и надежны плоские излучатели. Они представляют собой пакеты из листов железа, никеля, кобальта и их сплавов. Мощность магнитострикционных преобразователей 0.4 - 0.5 ВТ/см2, частота питания– f=22; 44; 400 кГц.

Дата добавления: 2016-06-29; просмотров: 2719;