Оборудование для очистки поверхностей полупроводниковых подложек

В производстве полупроводниковых ИС важное место занимает очистка поверхности подложек как на начальных этапах формирования структуры, так и межоперационная обработка. Так как атомы полупроводника, расположенные на поверхности имеют много ненасыщенных (оборванных) связей, это объясняет высокие адсорбционные свойства и химическую активность поверхности. Наиболее распространенными являются загрязнения следующих видов:

– Физические загрязнения – пылинки, ворсинки, абразивные материалы, силикаты, кремниевая пыль и другие посторонние частицы, химически не связанные с поверхностью пластин и подложек.

– Загрязнения, химически связанные с поверхностью пластин и подложек - оксиды, нитриды и другие соединения.

– Органические загрязнения – неполярные жиры, масла, силиконы и другие неионные примеси.

– Растворимые в воде полярные загрязнения - соли, кислоты, остатки травителей, флюсы и пр.

– Газы, адсорбированные поверхностью пластин и подложек.

Типичные загрязнения и их источники, встречающиеся в технологии полупроводниковых ИМС, приведены в табл. 1.

Таблица 1– Типичные загрязнения пластин и их источники

| Загрязнения | Возможные источники | |

| Волокна | Одежда, ткани, бумажные изделия | |

| Силикаты | Горные породы, песок, почва, зола, пепел | |

| Оксиды, окалины | Продукты окисления некоторых металлов | |

| Масла и жиры | Масла от машинной обработки, отпечатки пальцев, жиры с открытых участков тела, средства для волос, мази, лосьоны | |

| Силиконы | Аэрозоли для волос, кремы, лосьоны после бритья, лосьоны для рук, мыло | |

| Металлы | Порошки и отходы машинной обработки и шлифовки; изготовление металлических частей; частицы из металлических банок для хранения и металлических контейнеров | |

| Ионные примеси | Продукты дыхания, отпечатки пальцев (хлорид натрия); примеси из очищающих растворов, содержащие ионные детергенты; некоторые флюсы; примеси от предварительной химической операции, такой, как травление или металлизация | |

| Неионные примеси | Неионные детергенты, органические материалы для обработки | |

| Растворимые примеси | Очищающие растворители и растворы |

Наиболее трудно удаляются органические и химически связанные с поверхностью загрязнения, а также загрязнения от абразивных материалов, полярные газы и ионы, внедренные в приповерхностный слой пластин.

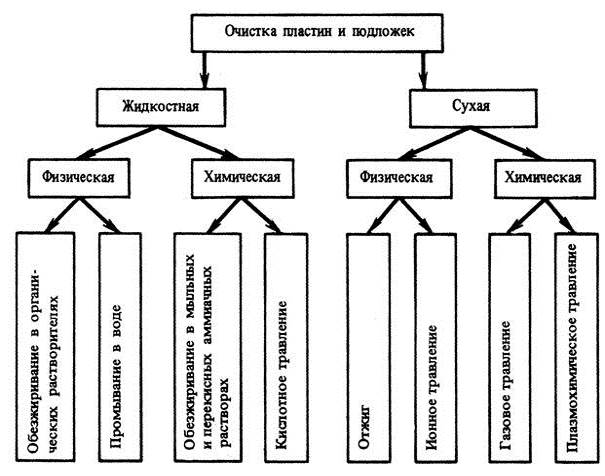

Для удаления загрязнений используют различные методы, на физических принципах которых разрабатывают процессы очистки. По механизму протекания процессов все методы очистки классифицируют на физические и химические, а по применяемым средствам - на жидкостные и сухие (рис.2.1).

В основу каждого способа очистки положен один из пяти методов удаления загрязнений с поверхности:

– механическое удаление частиц загрязнителя потоком жидкости или газа;

– растворение в воде;

– термическая десорбция;

– ионное распыление;

– химическая реакция.

Рисунок 2.1– Классификация методов очистки пластин

К физическим методам удаления загрязнений относят растворение, отжиг, обработку поверхности ускоренными до больших энергий ионами инертных газов. Эти методы используют в основном для удаления загрязнений, расположенных на поверхности. Для удаления загрязнений на поверхности и в приповерхностном слое, в том числе тех, которые находятся в химической связи с материалом пластины или подложки, используют химические методы удаления. Они основаны на переводе путем химической реакции загрязнений в новые соединения, которые затем легко удаляются (травление, обезжиривание).

Жидкостная очистка предусматривает использование водных и других растворов различных реактивов. Целый ряд органических жировых загрязнений не растворяется в воде и препятствует смачиванию водой и большинством растворов обрабатываемой поверхности (поверхность гидрофобная). Для обеспечения равномерной очистки поверхность пластин и подложек переводят в гидрофильное, т. е. хорошо смачиваемое водой, состояние.

Сухая очистка основана на использовании отжига, газового, ионного и плазмохимического травления. Эти способы исключают применение дорогостоящих и опасных в работе жидких химических реактивов; они более управляемы и легче поддаются автоматизации. Процессы сухой очистки являются наиболее эффективными также при обработке локальных участков и рельефной поверхности.

Жидкостная очистка включает в себя три стадии очистки: обезжиривание, травление и отмывку.

Обезжиривание ─ растворение, разрушение и удаление с поверхности загрязнений химически не связанных с материалом подложки. Применяются горячие или кипящие бензин, бензол, толуол, спирты, ССL4 , дихлораты . Эти жидкости легко воспламеняются, ядовиты, поэтому для проведения процессов используются герметичные камеры с вытяжной вентиляцией.

Травление ─ растворение загрязнений, образующихся в результате химического взаимодействия материала подложки с окружающей средой. При этом происходит удаление загрязнений и поверхностного слоя подложки. Травители включают в себя окислитель и растворитель, в качестве которых применяются кислоты и щелочи (HF,HNO3, уксусная кислота, NaOH, KOH).

Отмывка ─ растворение в деионизованной воде остатков реагентов. Используется вода марки А с ρv=7-20 МОм·см и марки Б с ρv=1 МОм·см.

Отмывку производят до выравнивания сопротивления воды на входе и выходе. Контроль чистоты поверхности можно осуществлять по значению краевого угла смачивания (рис.2.3). Угол должен составлять менее 750.

Твердые частицы, оседающие на поверхности полупроводниковых пластин, после резки, шлифования, скрайбирования удаляют мягкими кистями с помощью моющих средств. Такой способ очистки называется скруббированием. Кисти изготовляют из беличьего или колонкового меха, мохера, нейлона и др. Процесс скруббирования происходит следующим образом. На вращающийся рабочий стол помещают кассету с пластинами, подают деионизованную воду и щетками начинают обрабатывать поверхность пластин. Затем подают воду с добавлением моющего вещества, способствующего отделению от поверхности пластин твердых частиц. После обработки раствором моющего вещества снова отмывают поверхности пластин деионизованной водой и сушат пластины центрифугированием.

Недостаток скруббирования заключается в том, что щетки не могут проникать в углубления и неровности микронных размеров. Поэтому наибольшее распространение получил способ очистки, сочетающий отмывку кистями и промывку струей растворителя или деионизованной воды. Давление жидкости в струе регулируется и достигает 3·107 Па.

Органические пленки с поверхности пластин удаляют с помощью органических растворителей: трихлорэтилена, хлористого метилена, хладона, толуола, ксилола, метилового, этилового или изопропилового спирта, ацетона, уайт-спирита и др. Пластины обрабатывают в жидком растворителе либо в его парах. Возможно также сочетание паровой и жидкостной обработок. Часто растворитель доводят до кипения, после чего производят очистку. Широко используют ультразвуковую очистку пластин в органических растворителях. При таком способе очистки в ванну с растворителем помещают излучатели ультразвуковых колебаний, под действием которых в жидкостях образуются мельчайшие пузырьки, обладающие высокой проникающей способностью и способствующие отделению загрязнений от поверхности.

Ввиду токсичности органических растворителей широкое применение находят водные моющие растворы. Растворы щелочей разлагают растительные и животные жиры при 80-100°С, причем продукты разложения легко растворяются и смываются водой. Минеральные масла удаляют 0,5-1,0 %-ными растворами поверхностно-активных веществ.

Атомные и ионные загрязнения, как правило, удаляют промывкой в кислотах и деионизованной воде. Промывка в кислотах позволяет удалить адсорбированные ионы металлов и растворить оксидные пленки на поверхности полупроводников. Чаще всего используют азотную, плавиковую, серную, соляную, уксусную и фосфорную кислоты. Процесс отмывки полупроводниковых пластин деионизованной водой ведут, постоянно измеряя электрическое сопротивление воды. По мере снижения концентрации примесей сопротивление воды постепенно повышается. При установлении постоянного сопротивления воды процесс отмывки считается законченным. Кроме кислот для удаления ионных загрязнений используют водные растворы, содержащие перекись водорода и аммиак. Обработку такими растворами ведут в течение 10-20 мин при 75- 80оС.

После отмывки пластин в жидкости их необходимо просушить. Обычно после обработки в водных растворах пластины обрабатывают в органических растворителях, которые легче и надежнее очищаются от примесей, чем вода. Поэтому сушку лучше производить после финишной отмывки, например, в ацетоне или этиловом спирте. Сушку нагревом в термостатах или под инфракрасными лампами применяют в том случае, когда к поверхности предъявляют сравнительно низкие требования, так как при испарении с поверхности пластин на них остаются растворенные в пленке жидкости примеси. Более качественную сушку пластин производят центрифугированием или обдувом горячим очищенным газом. В этих случаях значительная часть жидкости сдувается с поверхности пластин вместе с растворенными в ней примесями.

Плазменное травление, относящееся к так называемым “сухим” cпособам очистки, проводят чаще всего в плазме кислорода, которая переводит поверхностные загрязнения в летучие компоненты.

Дата добавления: 2016-06-29; просмотров: 4243;