РЕМОНТ МАСЛЯНЫХ УПЛОТНЕНИЙ

Перед остановкой генератора в ремонт следует проверить отсутствие водорода в масле, сливаемом из опорных подшипников, превышение температуры баббита относительно масла, поступающего на уплотнения (не должно быть выше 15—20 °С), суммарный расход масла в сторону водорода (не должен быть выше 3—5 л/мин в зависимости от типа генератора), отсутствие масла в корпусе генератора и признаков низкой подвижности вкладышей.

Попадание масла в корпус генератора возможно по следующим причинам: из-за увеличения слива масла из уплотнений в сторону водорода при заедании вкладыша; из-за недопустимо высокого перепада между давлениями масла и водорода в уплотнениях, в которых масло отжимает вкладыш от упорного диска; из-за увеличенных зазоров между

маслоуловителями и валом; из-за неплотности в разъемах между корпусом уплотнения и маслоуловителями или между половинками маслоуловителей; из-за засорения отверстий в маслоуловителях, через которые масло должно стекать в камеру уплотнений.

Недопустимое превышение температуры баббита чаще всего является результатом неправильной шабровки, износа или повреждения рабочей поверхности вкладыша, неудовлетворительного состояния диска на валу ротора, попадания с маслом в зазор между вкладышем и диском мелкого грата от сварки, мелкой стружки, не удаленной после обработки вкладыша, ржавчины, а также частиц затвердевшего лака.

Низкая подвижность вкладышей обнаруживается по резким колебаниям температуры баббита и расхода масла в сторону водорода и по выбросам водорода в картеры опорных подшипников, вызывающим иногда веерообразный выброс масла из подшипников. Этот дефект может быть вызван малым зазором между корпусом и вкладышем, неудовлетворительной шлифовкой рабочей поверхности корпусов уплотнений и центрирующих поясков вкладышей.

Очень важно после переделки маслопроводов, подающих масло на уплотнения, произвести их тщательную очистку и прокачку маслом, минуя уплотнения, по временной перемычке в течение 6—8 ч. Подачу масла периодически следует прекращать и затем возобновлять толчком.

После сборки уплотнений проверяются подвижность вкладышей и автономность камер двухпоточных уплотнений. При этом производится промывка уплотнений маслом при отжатых вкладышах.

До пуска генератора производится опрессовка генератора с проверкой отсутствия фреона в сливных камерах уплотнений со стороны воздуха.

РЕМОНТ ВОЗБУДИТЕЛЯ

При ремонте возбудителя, как правило, коллектор должен быть проточен, если «бой» его поверхности превышает 0,05 мм, а также если на нем образовались хотя и равномерные по всей окружности, но глубокие (более 0,2— 0,3 мм) кольцевые выработки. При меньшей глубине кольцевых равномерных выработок неровности целесообразно удалить шлифовкой, чтобы не допустить искрения под щетками при перемещении якоря в осевом направлении.

«Бой» коллектора измеряется индикатором часового типа при вращении ротора генератора и якоря возбудителя валоповоротным устройством.

Проточка коллектора возбудителя с двумя подшипниками, как правило, производится на токарном станке.

Продолжительная шлифовка коллектора наждачной бумагой без колодки приводит к тому, что кромки пластин

Рис. 5.8. Состояние поверхности коллекторных пластин;

а — после правильной шлифовки; б — после неправильной

Рис. 5.9. Правильное расположение щеток на коллекторе

«заваливаются» и щетки касаются пластин только в средней части (рис. 5.8). Для хорошо налаженного возбудителя это не имеет большого значения. Если же на коллекторе

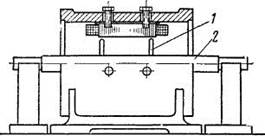

Рис. 5.10. Контрольный вал для выверки зазоров под полюсами:

1 — штифт на резьбе; 2 — контрольный вал

наблюдается искрение или предстоит настройка коммутации, то «заваливание» кромок пластин затруднит устранение искрения или приведет к неточной настройке. Для уменьшения «заваливания» кромок пластин шлифовку коллектора наждачной бумагой целесообразно производить с применением деревянной колодки, подогнанной по поверхности коллектора, или специальным абразивным бруском на бакелитовой основе.

При ремонте возбудителя миканит между коллекторными пластинами должен быть выбран (продорожен) на глубину 1,5—2 мм. Если производится проточка, то продоро-живание коллектора целесообразно произвести до проточки.

Для обеспечения равномерного слоя политуры и равномерного износа поверхности коллектора размещение щеток на коллекторе производится, как показано на рис. 5.9. За щеткой одной полярности должна следовать щетка другой полярности. Вторая пара щеток по отношению к предыдущей паре размещается с некоторым сдвигом по образующей коллектора, чтобы политурой и износом были охвачены и промежутки между щетками первой пары.

Если возбудитель работает без искрения, то при его ремонте следует стремиться к сохранению воздушных зазоров под полюсами такими, какими они были до разборки, если даже они окажутся несколько несимметричными. Следует учитывать, что на заводе зазоры под полюсами выверяются по контрольному валу (рис. 5.10), который полезно иметь и на станции. При ремонте же они обычно замеряются непосредственно между полюсами и якорем. Наличие неровностей или наплывов лака на поверхности якоря и полюса может исказить результат замера. Кроме того, не исключено, что некоторая неравномерность зазоров могла быть специально допущена на заводе для получения симметричности магнитной системы.

Симметричность магнитной системы имеет важнейшее значение для безыскровой работы возбудителя. Проверяется она измерением сопротивления обмоток каждого главного и дополнительного полюсов переменному току или измерением падения напряжения на обмотках полюсов при одном и том же токе. На обмотку возбудителя плавно подается напряжение 220 В, а на дополнительную обмотку 20—30 В. Магнитная система симметрична, если разница в падении напряжения не превышает 1—1,5%.

Дата добавления: 2016-06-29; просмотров: 4114;