РАЗБОРКА И СБОРКА ГЕНЕРАТОРА

Перед разборкой и снятием частей и деталей следует убедиться в наличии маркировки на них и на отсоединяемых концах кабелей, и если ее нет, то нанести, чтобы при сборке все поставить на свое место. Если концы кабелей на щитке зажимов или внутри возбудителя будут перепу-

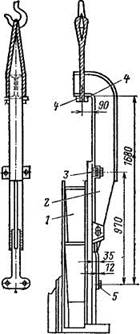

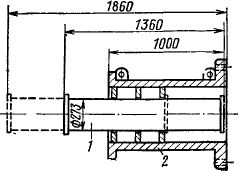

Рис. 5.1. Скоба для снятия торцевых крышек статора, имеющих смещенный центр тяжести:

/ — торцевая крышка; 2 — скоба; 3 — вновь привариваемые гайки; 4 — ограничитель; 5 — нижние

болты

таны, это приведет к отказу в работе возбуждения генератора. Изменение порядка расположения деталей на роторе или якоре возбудителя может привести к нарушению балансировки и появлению вибрации. В других случаях изменение положения деталей может привести к задеванию отдельных частей друг за друга.

Снятие торцевых крышек. Всовременных турбогенераторах торцевые крышки имеют выступающие внутрь ребра жесткости и диффузоры. Центр тяжести крышек смещен от рымов внутрь генератора. При снятии таких крышек при помощи троса, закрепленного на рымах, в момент отжатия их из заточки они рывком перейдут в наклонное положение и повредят при этом диффузором изо-i ляцию лобовых частей обмотки статора. Чтобы не допустить повреждения обмотки заводом предусмотрена подвеска к крышке противовеса в виде цилиндра с песком. На станциях для снятия крышек генератора типа ТВФ-100 применяется более удобное приспособление в виде скобы (рис. 5.1). Скоба 2, изготовленная из двутавровой балки, прикрепляется к крышке / при помощи четырех болтов.

Вывод ротора из статора и ввод его обратно—наиболее ответственные операции по разборке и сборке генератора. Масса ротора в крупных генераторах достигает десятков тонн. Даже легкое задевание ротора за активную сталь и тем более за лобовую часть обмотки статора приведет кповреждению изоляции обмотки и активной стали. Поэтому при выводе и вводе ротора необходимо непрерывно следить за наличием зазора между ним и статором.

Трос, применяемый для выемки ротора, не должен касаться поверхностей скольжения на шейках вала и дисков

для уплотнений, вентиляторов, контактных колец, токо-подводов и роторных бандажей.

После выемки ротор должен быть уложен на клети из деревянных брусьев или укороченных шпал, укладываемых под нерабочие части вала или под бочку ротора.

Для предохранения ротора от повреждения и уменьшения возможного скольжения троса в местах захвата ротора

л-я

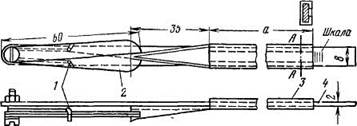

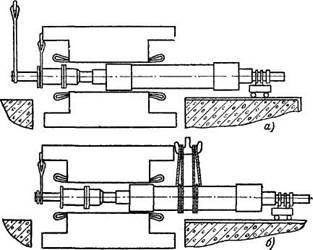

Рис. 5.2. Щуп для измерения зазора между ротором и статором:

I — пружина; 2 — раздвижные пластины; 3 — ползун с клином; 4 — полоса

под трос должен быть подложен картон или транспортерная лента. На роторе с непосредственным охлаждением, имеющем пазовые клинья с выступающими заборниками и выпусками, для предохранения клиньев от повреждений в местах захвата тросом между пазами закладываются рейки из дерева твердых пород.

Перед выводом ротора и после ввода его специальным щупом (рис. 5.2) измеряются зазоры между ротором и статором с обеих сторон вверху, внизу, слева и справа. При измерении зазора необходимо следить за тем, чтобы раздвижные пластинки щупа не опирались на пазовые клинья, а на поверхности зубцов статора и ротора не было наплыва лака.

Зазоры в диаметрально противоположных точках не должны отличаться от среднего значения более чем на: 10 % для турбогенераторов с косвенным охлаждением; 5 % для турбогенераторов с непосредственным охлаждением; 20 % для гидрогенераторов, если заводом-изготовителем не указаны меньшие размеры. Большая несимметрия зазоров может вызвать появление вибрации и повышенный нагрев поверхности ротора (см. § 5.7).

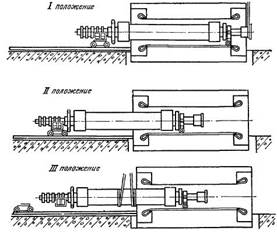

Вывод ротора из статора по распространенному способу ЛПЭО «Электросила» для турбогенераторов 50 МВт и вы-ше производится в порядке, показанном на рис. 5.3. После снятия возбудителя и торцевых крышек при помощи крана приподнимают вал ротора со стороны возбудителя, под вал устанавливают опорную балку и опускают на нее ротор. Затем удаляют вкладыш и стул подшипника со стороны возбудителя и делают настил из досок или деревянных

Рис. 5.3. Вывод ротора с помощью двух тележек

брусьев, по которому укладывают направляющие из стальных брусьев или рельсов.

В верхнюю часть воздушного зазора между ротором и статором заводят стальной лист толщиной 10—12 мм, изогнутый по окружности активной стали статора, и затем опускают его в нижнюю часть зазора и закрепляют тросом для предохранения от перемещения во время вывода ротора.

На направляющие со стороны возбудителя устанавливается тележка, на которую опускается и закрепляется полукольцами вал ротора. Уровень направляющих должен быть таким, чтобы ротор занимал концентричное положение относительно статора. Далее закрепляется одноролико-вая тележка на валу ротора со стороны турбины. Ротор со стороны турбины приподнимают краном за полумуфту и удаляют нижнюю половину вкладыша подшипника. При помощи тали или лебедки и перемещения моста крана в сторону возбудителя выдвигают ротор из статора, пока трос, на котором подвешен ротор, не коснется корпуса генератора.

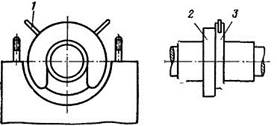

Рис. 5.5. Телескопический удлинитель вала ротора

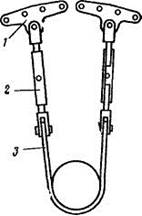

Рис. 5.4. Приспособления для подвес-ки ротора

Конец ротора со стороны турбины опускают, и тележка, закрепленная на нем, ставится на стальной лист, уложенный в расточке статора. Поддерживая краном ротор за вал со стороны возбудителя, при помощи тали или лебедки выдвигают ротор из статора более чем на половину его длины. Подвешивают ротор за бочку тросами на крюк крана, добиваясь при подъеме его горизонтального положения, и окончательно выводят из статора.

На ряде, станций при разборке генераторов с водородным охлаждением вместо громоздкой балки применяется простое и удобное приспособление для подвески ротора к к корпусу статора (рис. 5.4), состоящее из стального стро-« па 3, талрепов 2 и проушин 1. Для крепления проушин к корпусу статора используются отверстия и болты, предназначенные для крепления торцевых крышек. Талрепы слу« жат для регулировки положения подвешенного ротора относительно статора. Если сделать дополнительные отверстия в проушинах, то одно и то же приспособление можно использовать для различных типов генераторов.

Применение телескопического удлинителя (рис. 5.5) облегчает вывод и ввод ротора. В заводском удлинителе 2 ротора генератора ТВФ-100, имеющем длину 1000 мм, удалена крестовина жесткости и вместо нее вставлена выдвижная труба / длиной 1360 мм. При выдвижении этой трубы общая длина удлинителя увеличивается до 1860 мм, что обеспечивает вывод ротора из статора на необходимое

Рис. 5.6. Вывод ротора при помощи телескопического удлинителя

расстояние без применения стального листа, заводимого в статор, и второй тележки.

Вывод ротора при помощи указанных приспособлений производится в следующем порядке: вал ротора со стороны возбудителя приподнимают краном на 5—8 мм и при помощи приспособления подвешивают к корпусу генератора. Стул заднего подшипника удаляют, и ротор опускается на тележку, установленную на рельсы. Приспособление для подвески ротора переносят на сторону турбины. Вал ротора со стороны турбины на стропах подвешивают на крюк крана, и ротор выдвигается из статора настолько, чтобы можно было вставить удлинитель ротора с убранной внутрь выдвижной трубой. Выдвижение ротора производят перемещением крана в сторону возбудителя и одновременно вращением колес тележки ломами.

При помощи крана подают удлинитель и прикрепляют его болтами к полумуфте ротора. Затем ротор выдвигают на 1000 мм и подвешивают на приспособлении. Из удлинителя выдвигают внутреннюю трубу. Ротор стропится на крюк крана за конец этой трубы (рис. 5.6, а) и выводится из статора еще на 800 мм. После этого ротор стропится за середину бочки (рис. 5.6, б) и полностью выводится из статора. Ввод ротора в статор производится в обратном порядке.

При установке торцевых щитов генераторов с водородным охлаждением очень важно не допустить неплотностей в разъемах между корпусом и торцевыми щитами и между их половинками.

При сборке торцевых щитов должны замеряться зазоры между ними и вентиляторами; зазоры должны быть в пределах, указанных в заводском паспорте.

РЕМОНТ СТАТОРА

Ремонтные работы начинают с осмотра статора со стороны расточки и спинки. Легким обстукиванием проверяют, плотно ли закреплены распорки в вентиляционных каналах, не ослаблены ли клинья в пазах, прочно ли закреплены нажимные пальцы, создают ли они необходимое нажатие на крайние пакеты активной стали, особенно если зубцы разрезные, нет ли следов местного нагрева стали в виде цветов побежалости или темных пятен.

Если клинья в пазах имеют слабину, необходимо произвести переклиновку пазов статора.

Плотность прессовки стали проверяется ножом: при плотной прессовке нож не должен входить между листами при нажатии на него. При обнаружении местных ослаблений прессовки, следов нагрева, свежих вмятин или забоин активной стали следует произвести внеочередное испытание ее на нагрев.

Осматривается изоляция обмотки. При этом проверяется, нет ли трещин или выпучивания изоляции стержней в вентиляционных каналах и в местах выхода стержней из паза, не имеет ли следов перегрева изоляция головок, нет ли механических повреждений на изоляции лобовых частей, не попадает ли на обмотку масло. Проверяется, не ослабло ли крепление и нет ли провисания лобовых частей.

При наличии в статоре пыли, грязи или масла производятся его очистка и протирка. Если ротор не вынимался, то производится осмотр только лобовых частей, спинки статора, воздушного зазора между ротором и статором.

Ослабленные крепления лобовых частей необходимо усилить добавлением или заменой прокладок, подтягиванием болтов, заменой шпагатных бандажей.

Попавшая на обмотку грязь удаляется деревянными или другими неметаллическими лопатками, а масло — тряпками, смоченными в бензине. После очистки от масла, грязи или при неудовлетворительном состоянии лакового покрова обмотка с помощью пульверизатора покрывается эмалью ГФ-92ХС.

При наличии стяжных болтов, проходящих в активной стали, измеряется сопротивление их изоляции мегаоммет-ром на 1000 В. Обнаруженные повреждения изоляции должны быть устранены.

В генераторах с водородным охлаждением производится проверка креплений фланцев статорных выводов к выводной плите и уплотняющих гаек на их стержнях.

Производится очистка водяных камер и трубок у газоохладителей от грязи и отложений. Органические отложения внутри трубок удаляются шомполами с ершами с последующей продувкой сжатым воздухом или влажным паром давлением 0,3—0,5 МПа. Затвердевшие в трубках неорганические отложения удаляются промывкой 2—3 % -ным раствором соляной кислоты с последующей промывкой водой.

Масло и грязь, скопившиеся на наружных оребренных поверхностях трубок, удаляются промывкой их горячей водой или влажным паром.

Резиновые прокладки, предотвращающие выход водорода наружу через зазор между корпусом и охладителем, имеющие хотя бы неглубокие трещины или потерявшие эластичность, должны быть заменены новыми.

Газоохладители испытываются давлением воды, равным двукратному номинальному, но не ниже 0,3 МПа при воздушном и 0,5 МПа при водородном охлаждении. При испытании, продолжающемся 10 мин, не должно наблюдаться снижения давления воды в газоохладителе и течи. Трубки, имеющие течь, забиваются металлическими пробками с обоих концов. В каждом охладителе в соответствии с заводской инструкцией может быть заглушено не более 5—15 % трубок.

У генераторов с водяным охлаждением проверяется, нет ли течей обмотки вместе с коллекторами и соединительными шлангами, вначале опрессовкой воздухом при избыточном давлении 0,3 МПа, а затем опрессовкой водой при давлении 1,0 МПа.

При ремонте статора проверяются отсутствие обрывов цепи термометров сопротивления, состояние их изоляции, надежность крепления датчиков и проводников, подтягиваются болтовые соединения на выводном щитке. Проверяются цепи и приборы измерения температур вне генератора. Все дефекты, не требующие выемки стержней, должны быть устранены.

РЕМОНТ РОТОРА

При осмотре вынутого ротора проверяется, не ослабли ли клинья в пазах, нет ли на носиках и остальной поверхности роторных бандажей, на крайних клиньях в пазах и поверхности зубцов подгара или цветов побежалости, указывающих на местные перегревы, нет ли налета ржавчины у посадочных мест бандажных и центрирующих колец, указывающих на ослабление посадки и наличие контактной коррозии, не сместились ли роторные бандажи или пазовые клинья.

Поверхность бандажных и центрирующих колец и места изменения сечения вала ротора зачищаются до блеска, осматриваются с помощью лупы и проверяются цветной дефектоскопией с целью обнаружения трещин. Проверяется крепление вентиляторов. Трещины на вентиляционных лопатках обнаруживаются легкими ударами молотка. Лопатки, имеющие трещины, издают дребезжащий звук.

Измеряются глубина выработки и «бой» контактных колец. Проверяется надежность крепления выступающих краев изоляции под кольцами и изоляции токоподводов. Изоляция очищается от пыли и покрывается лаком.

Проверяется состояние шеек и дисков уплотнения на валу. При наличии на зубцах, бандажных и центрирующих кольцах ротора трещин, подгаров, цветов побежалости, следов контактной коррозии бандажи подлежат снятию для более тщательного обследования и ремонта.

Если перед ремонтом из-за наличия выработки на кольцах наблюдались вибрация и искрение щеток, -а также если замером, который следует произвести при вращении ротора валоповоротным устройством непосредственно перед

выводом генератора в ремонт, будет обнаружен «бой» колец, равный 0,1 мм, то кольца должны быть проточены и отшлифованы.

Проточка колец и дисков уплотнений на валу, производимая при вращении ротора валоповоротным устройством турбины, увеличивает время простоя турбоагрегата в ремонте. Для сокращения продолжительности ремонта проточку колец и дисков на валу производят на отсоединен-

Рис. 5.7. Притир для обработки диска на валу:

/ — рукоятка для вращения диска; 2 — диск; 3 — притир

ном от турбины генераторе при вращении ротора в собственных подшипниках при помощи передвижного устройства.

Для проточки колец или дисков устанавливается суппорт от токарного стаяка с поперечным и продольным перемещением. Обработка колец может производиться как резцом, так и закрепленным на суппорте вращающимся абразивным кругом.

Шлифовка колец производится при вращении ротора от турбины с частотой вращения 500—700 об/мин.

Уменьшение диаметра контактных колец по мере их срабатывания и проточки ввиду снижения при этом их механической прочности допускается до значения, указанного заводом-изготовителем.

Проточка дисков уплотнений на валу производится при наличии на их поверхности глубокой выработки и неровностей. Чаще всего такая необходимость возникает после подплавления вкладышей. Проточка необходима также при конусности рабочей поверхности дисков, превышающей 0,05—0,07 мм.

Обработку рабочих поверхностей дисков, имеющих срав« нительно неглубокие выработку и неровности или неболь-

Шую конусность, целесообразно производить при помощи чугунной скобы-притира (рис. 5.7) с применением смеси карбида бора с керосином или наждачного порошка, а на заключительной стадии — пасты ГОИ. Ротор во время обработки вращается валоповоротным устройством.

Роторы генераторов с водородным охлаждением проверяются на газоплотность. Для этого в центральное отверстие ротора со стороны колец вместо постоянной ставится временная заглушка с патрубком и газоплотным вентилем, через который в ротор подается сжатый воздух в смеси с фреоном, давление которого на 0,05—0,1 МПа больше рабочего давления в генераторе. Затем при помощи те-чеискателя ГТИ-3 убеждаются в отсутствии утечек через заглушку в торце вала со стороны турбины, через отверстия для токоведущих болтов и т.д.

Газоплотность ротора считается удовлетворительной, если в течение 6 ч снижение давления не превысит 10 % начального.

В роторах с непосредственным водородным охлаждением обмотки с самовентиляцией после очистки от пыли проверяют продуваемость их вентиляционных каналов. Важность этой проверки определяется тем, что ни электрическими испытаниями, ни по показаниям щитовых приборов генератора нарушение продуваемости каналов обнаружить практически невозможно. Между тем нарушение продуваемости каналов может привести к местному перегреву и повреждению меди обмотки.

Дата добавления: 2016-06-29; просмотров: 4478;