Назначение, классификация, конструктивные схемы.

Основное назначение одноковшовых погрузчиков в строительстве – выполнение погрузочно–разгрузочных операций с сыпучими, мелкокусковыми материалами и штучными грузами, а также для экскавации и погрузки в автосамосвалы (или отсыпки в отвал) грунтов І-ІІІ категорий и более прочных грунтов с предварительным рыхлением. Поэтому некоторые типы одноковшовых погрузчиков можно относить к машинам для земляных работ. Основным рабочим органом таких погрузчиков является ковш. Одноковшовые погрузчики классифицируют:

по грузоподъемности – малогабаритные (грузоподъемность до 0,5 т), легкие (0,5-2,0 т), средние (2,1-6 т), тяжелые (6,1-15 т), сверхтяжелые (свыше 15 т);

по расположению рабочего органа – с передним (наиболее распространены) и задним расположением;

по типу ходового оборудования – гусеничные, пневмоколесные и пневмогусеничные;

по способу разгрузки рабочего органа – с фронтальным, перекидным, полуповоротным и комбинированным оборудованием. При фронтальном оборудовании разгрузка ковша возможна только со стороны разработки материала; при перекидном – только задняя; для полуповоротного оборудования характерна боковая погрузка ковша; комбинированное оборудование позволяет производить и переднюю, и заднюю разгрузку.

Погрузчики выпускаются на специальных шасси и тягача, а также на специальных модификациях промышленных тракторов.

Привод рабочего оборудования одноковшовых погрузчиков в основном осуществляется гидроцилиндрами. По характеру воздействия гидроцилиндров на ковш механизмы погрузчиков разделяют на безрычажные и рычажные. Последние, в свою очередь могут быть одноступенчатыми и многоступенчатыми.

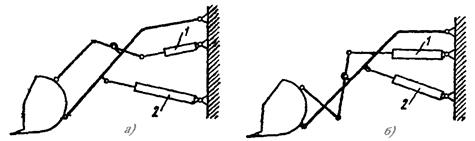

Наиболее распространенным механизмом является одноступенчатый механизм с перекрестной системой рычагов и механической системой слежения (рис. 11.1). Поворот ковша относительно стрелы производится гидроцилиндром 1, подъем ковша со стрелой гидроцилиндром 2.

Разгрузка ковша осуществляется поворотом ковша относительно стрелы гидроцилиндром 1 (постепенная или единовременная).

Рис.11.1 Одноступенчатый рычажный механизм погрузчика с системами рычагов: а - прямой; б – перекрестной; 1 – цилиндр поворота; 2 – цилиндр подъема.

Преимущественное применение получили фронтальные универсальные погрузчики на пневмоколесном ходу со всеми ведущими колесами. Опорная рама погрузчика может быть жесткой и шарнирносочлененной. Погрузчики с шарнирно–сочлененной рамой обладают высокой мобильностью, маневренностью и наиболее эффективно используются в стесненных условиях.

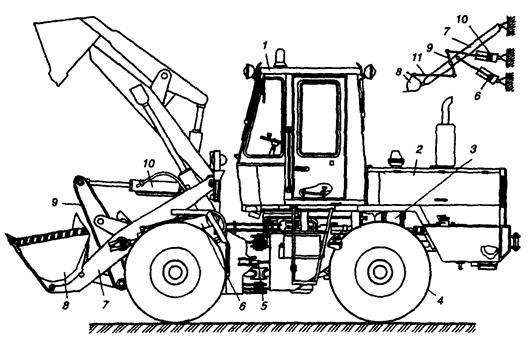

Погрузчик (рис.11.2) базируется на самоходном пневмоколесном двухосном шасси с шарнирно–сочлененной рамой 5, состоящей из двух полурам, угол поворота в плане которых может составлять ±400. На передней полураме смонтировано погрузочное оборудование и жестко закрепленный передний мост. На задней полураме установлены: силовая установка 2, гидромеханическая трансмиссия, задний мост на балансирной раме и кабина оператора 1. Задний мост может качаться относительно продольной оси погрузчика, что обеспечивает высокие тяговосцепные качества машины. Рабочее оборудование погрузчика включает: ковш 8, рычажную систему, состоящую из стрелы 7, коромысла 9 и тяг 11, и гидросистему привода.

Гидромеханическая трансмиссия базового шасси погрузчика включает: гидротрансфермотор, гидромеханическую коробку передач, редуктор отбора мощности 3, карданные валы, передний и задний унифицированные ведущие мосты 4. Редуктор отбора мощности обеспечивает передачу крутящего момента от двигателя к коробке передач и независимый привод гидронасосов рабочего оборудования и гидравлического рулевого управления. Рулевое управление погрузчика со следящей гидравлической обратной связью включает гидравлический руль и два вспомогательных гидроцилиндра, с помощью которых происходит поворот полурам относительно друг друга. Гидросистема погрузочного оборудования обеспечивает управление стрелой и ковшом при выполнении рабочих операций и включает в себя: два шестеренных насоса, распределитель, гидроцилиндр 10 поворота ковша, два гидроцилиндра 6 подъема и опускания стрелы.

Рис.11.2 Фронтальный погрузчик.

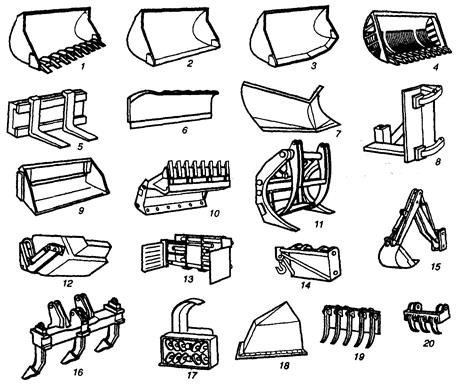

Рис.11.3 Сменное рабочее навесное оборудование одноковшовых погрузчиков:

1 – ковш для скальных пород с зубьями; 2 – ковш без зубьев с прямолинейной режущей кромкой; 3 – то же с V – образной режущей кромкой; 4 – скелетный ковш; 5 – грузовые вилы; 6 – бульдозерный отвал; 7 – плужный снегоочиститель; 8 – захват для столбов и свай; 9 – ковш с принудительной разгрузкой; 10 – двухчелюстной ковш; 11 – захват для длинномеров; 12 – ковш для распределения бетона; 13 – захват для пакетов; 14 – кран; 15 – экскаватор; 16 – рыхлитель; 17 – роторный снегоочиститель; 18 – кусторез; 19 – корчеватель-собиратель; 20 – асфальтовзламыватель.

Основной ковш погрузчика вместимостью 1,0 м3 имеет прямую режущую кромку со съемными зубьями. Вместо основного ковша может быть установлен любой из семи видов сменных рабочих органов: ковши уменьшенной и увеличиной вместимости, двухчелюстной ковш, грузовые вилы, челюстной захват, крановая безблочная стрела.

Для производства работ в разных условиях одноковшовые строительные пневмоколесные погрузчики могут снабжаться сменными рабочими органами и навесным оборудованием, показанными на рис. 11.3.

Общий расчет.

Основными параметрами погрузчика являются номинальная грузоподъемность Qн и вместимость ковша q.

Номинальную грузоподъемность Qн принимают согласно тяговому классу базовой машины в соответствии с ГОСТом 28635-90 (ИСО 5998-86) «Машины землеройные. Номинальная грузоподъемность гусеничных и колесных погрузчиков» и допустимой нагрузкой Р на передний мост.

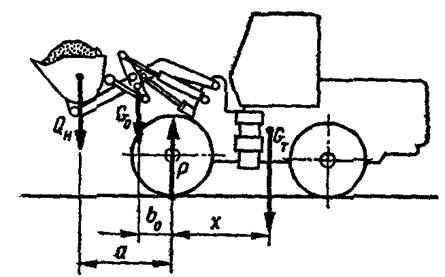

Для погрузчиков, не предусмотренных стандартом, номинальную нагрузку определяют в зависимости от допускаемой нагрузки на ходовое оборудование машины (центр тяжести груза приложена в центре тяжести основного ковша, вылет – максимальный, рис. 11.4):

;т (11.1)

;т (11.1)

где к – коэффициент запаса устойчивости: для колесных погрузчиков к=0,5; для гусеничных к=0,35; G0 – вес погрузочного оборудования; Gт – вес тягача; х, во и a -соответственно горизонтальные координаты сил Qн, G0 и Gт; g- ускорение силы тяжести.

Вес погрузочного оборудования принимают в пределах 25-35% веса базового трактора, а координаты – конструктивно.

После выбора и расчета параметров гидропривода и рабочего оборудования по этой же методике, определяется максимальная грузоподъемность погрузчика Qмакс.

Рис.11.4 Схема сил, действующих на погрузчик для определения грузоподъемной силы.

Номинальную вместимость ковша определяют по плотности погружаемого материала r(обычно принимают r=1,6 т/м3) и степени заполнения ковша при заполнении с «шапкой» коэффициент наполнения кн=1,25:

; (11.2)

; (11.2)

Напорное усилие погрузчика считается равным тяговому усилию базовой машины с учетом увеличения ее веса за счет веса рабочего оборудования при коэффициенте буксования δк=20%.

Скорость рабочего хода принимают по характеристике базовой машины, но не свыше 3-4 км/ч.

Ширина ковша должна быть на 100-150 мм больше величины следа или ширины базового трактора. Более подробные сведения о параметрах рабочего оборудования приводятся в справочной литературы и ГОСТах.

Внешние нагрузки определяют для погрузчика с опущенным ковшом, внедряющимся в штабель, днище которого расположено под углом 50 к горизонту.

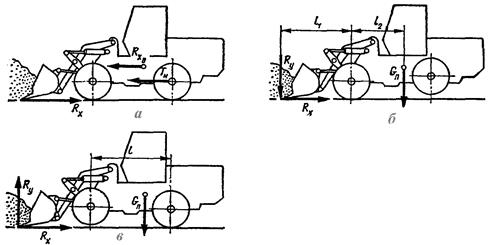

При этом рассматриваются следующие наиболее опасные случаи нагружения (рис. 11.5):

а - удар края ковша о непреодолимое препятствие при движении погрузчика с запертыми гидроцилиндрами стрелы и ковша по горизонтальному участку; б - вывешивание погрузчика вокруг передней оси при повороте внедренного в штабель ковша за счет усилия, развиваемого гидроцилиндрами поворота ковша; в - вывешивание погрузчика вокруг задней оси под действием цилиндров подъема стрелы.

Рис. 11.5 Расчетные случаи нагружения погрузчиков.

Для всех трех случаев внешние усилия считаются сосредоточенными силами, приложенными к концу режущей кромки (или к крайнему зубу). Во всех трех случаях к ковшу приложена горизонтальная сила, равная максимальному в данных условиях тяговому усилию.

Для первого случая (рис. 11.5, а) горизонтальное усилие определяется тяговым усилием, массой машины и скоростью ее движения:

; (11.3)

; (11.3)

где Rхс – статическое напорное усилие, равное номинальному тяговому усилию Тн; Rхд – динамическое усилие.

; (11.4)

; (11.4)

где Vр – рабочая скорость внедрения ковша, м/с; С – приведенная жесткость, н/см; М – приведенная масса погрузчика, кг.

Приведенную жесткость определяют по жесткости погрузочного оборудования С1 и препятствия С2:

; (11.5)

; (11.5)

Приведенная масса с учетом вращающихся масс двигателя и трансмиссии:

; (11.6)

; (11.6)

где Мn – масса погрузчика; кт =1,3 коэффициент влияния маховых масс трансмиссии и ходовой части; Jдв – момент вращающихся масс двигателя; i – передаточное отношение рабочей передачи; rк – радиус качения колеса; ηт – КПД трансмиссии.

Для второго случая вертикальную силу находят из условия устойчивости машины (рис. 11.5 б).

; (11.7)

; (11.7)

где Gп – вес погрузчика, l1 и l2 – плечи сил.

Горизонтальную силу принимают равной номинальному тяговому усилию Rх = Тн.

Для третьего случая (рис. 11.5, в) вертикальная сила равна усилию отпора, создаваемого при вывешивании трактора на задних колесах и зубьях ковша:

; (11.8)

; (11.8)

Горизонтальную составляющую определяют по сцепному весу с учетом разгрузки машины:

; (11.9)

; (11.9)

где φ – наибольший коэффициент сцепления.

Полученные величины служат основанием для расчета на прочность деталей рабочего оборудования и подбора гидроцилиндров.

Техническую производительность погрузчика определяют объемом черпаемого за цикл материала и длительного цикла:

; (11.10)

; (11.10)

где tц = tчерп + tг + tм + tв.х. – длительность цикла; tчерп – время черпания; tг – продолжительность движения груженого погрузчика на разгрузку; tм – время маневрирования для разгрузки; tв.х. – длительность возвратного хода.

При правильной организации работ погрузчик – высокопроизводительная машина, успешно конкурирующая при работе в карьере с одноковшовыми экскаваторами.

Дата добавления: 2016-06-29; просмотров: 6522;