Технология изготовления хромированных стальных поршневых колец.

Стальные L-образные хромированные кольца должны обеспечивать специальную эпюру давлений на зеркало цилиндра, что достигается переменным сечением кольца, обеспечиваемым специальным копиром. Копиры изготовляются для каждого размера поршневого кольца.

Технология изготовления стальных хромированных колец следующая:

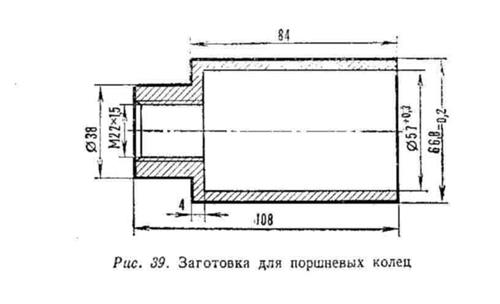

1. Изготовление заготовки (рис. 39).

Материал заготовки сталь 40X.

2. Точение по копиру. Наибольший размер 65,6 +0.1 –0.5 мм.

3. Расточка по копиру, выдержав радиальную толщину 2,9 – 0,1 мм

4. На токарном станке нарезать заготовки высотой 3,4— 0,1 мм.

5. Произвести закалку и отпуск до НRс = 43—11 в термофиксаторе.

6. Плоское шлифование размер 3-0.05 мм каждого кольца.

7. Вырезка замка на отрезном круге. Припилить замок под стопор до размера 2+0,1 –0,15мм в стакане Ø62,25.

8. В специальных приспособлениях (оправках):

а) расточить кольца до 0 57+0,05

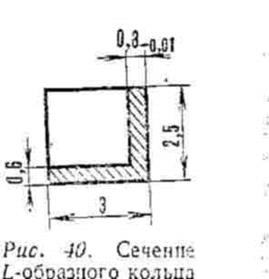

б) обточить до Ø61,б-0,02

в) снять острые кромки с углов R=0.3мм

9. Набор колец надеть на оправку под хромирование. Замки зачеканить свинцом. Биение по диаметру допускается не более 0,05 мм.

10. На оправке под хромирование шлифовать до Ø61,45-0,02 мм

11. Хромировать. Толщина хрома не менее 0,17 мм на сторону.

12. Снова шлифовать на этой же оправке до Ø61,75+0,03

13. Готовые кольца расточить под L-образное сечение (рис. 40) в специальном стакане с гайкой, удерживающей кольцо.

14. Обезводородить кольца. Кольца готовы. Дальнейшее обращение с кольцами должно быть аккуратным. Их поюмещают в коробку или специальный стакан, лишний раз не берут в руки до установки на поршень.

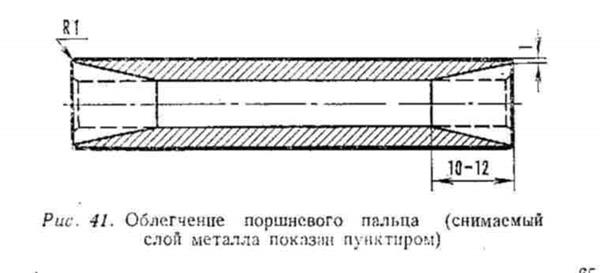

Поршневой палец.

Для уменьшения веса поршневой палец нужно облегчить, сделав выборку металла на его металонагруженных концах (рис. 41)

КОЛЕНЧАТЫЙ ВАЛ

При имеющихся в настоящее время хороших маслах мазка из бензина с маслом является вполне удовлетворительной для соревнований по мотокроссу. Но важно помнить, что подшипнику нижней головки шатуна не хватает смазки, поэтому надо его смазывать как можно больше. С этой целью диаметр внутренних дисков маховика должен быть на уровне наружного диаметра нижней головки шатуна (рис. 42), т. е. максимально малый диаметр щек коленчатого вала.

Другой важной особенностью конструкции кроссовых двигателей является сравнительно короткий шатун. Изменение диаметра маховиков н длины шатуна влечет за собой изменение некоторых других факторов (фаз газораспределения, скорости поршня, давления в картере и пр.).

Следует учесть эти моменты при подготовке двигателя к серьезным соревнованиям.

Шатун.

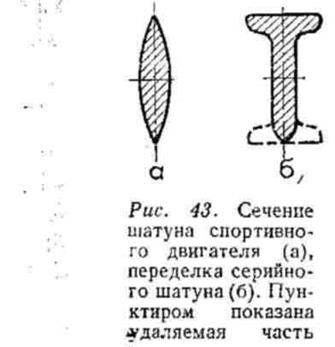

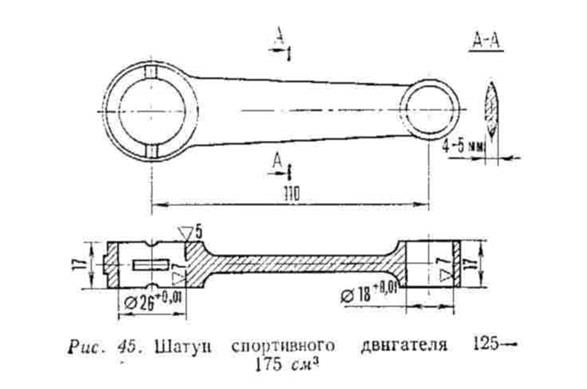

Для лучшей смазки нижней головки шатуна и уменьшения сопротивления впуска желательно, чтобы сечение шатуна было овальным (рис.43,а).

Толщина шатуна 4—5 мм вполне достаточна для двигателей классов 125—175 см3 и 5—6 мм для самых мощных двигателей классов 250—500 см3

Шатун двутаврового сечения можно модернизировать путем опиловки (рис. 43,6) со стороны впускного окна и последующей полировки.

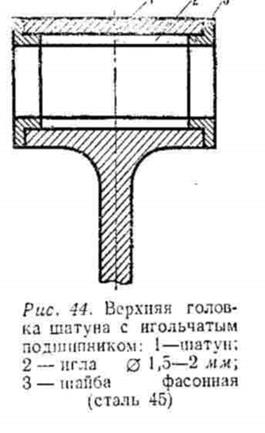

Для улучшения смазки пальца можно снять часть металла. Это помогает маслу просачиваться к пальцу, кроме того, несколько снижает вес. Для длительных высоких оборотов двигателя нужно заменить обычную простую втулку игольчато-роликовым подшипником (рис. 44). Это улучшает (гарантирует от заеданий) работу поршневого пальца.

Если такой возможности нет, то следует сделать зазор между поршневым пальцем и втулкой верхней головки шатуна для диаметра пальца 14 мм — на 0,02—0,03 мм больше, а для Ø15—16 мм — на 0,03—0,04 мм. Не надо бояться стуков, на две гонки втулки хватит. При плотной втулке потеря мощности до 0,6 л. с. и возможен задир втулки, ее проворачивание. Шатун изготовляется обычно из стали 12ХНЗА, 18ХНВА или

других сталей, обладающих нужными качествами (возможностью термообработки до НRс =59 — 63 ед.).

Верхнюю b нижнюю головки шатуна калят и цементируют на глубину 0,8—1 мм с последующей шлифовкой и доводкой до нужной чистоты и размера.

Остальная часть шатуна не калится, но обрабатывается до зеркального блеска (рис. 45).

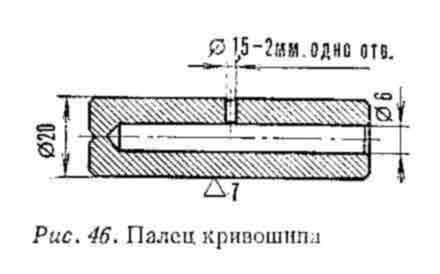

Палец нижней головки шатуна делается полым с одной стороны (отверстие Ø6мм), и по центру беговой дорожки роликов сверлится одно отверстие Ø1,2 -1,5 мм для улучшения смазки подшипника шалуна (рис. 46). Материал пальца сталь 18ХНЗА. Твердость его НRс = 64—63 ед.

Дата добавления: 2016-06-29; просмотров: 3437;