АВТОМАТИЧЕСКАЯ И ПОЛУАВТОМАТИЧЕСКАЯ СМЕНА ПЕЧАТНЫХ ФОРМ

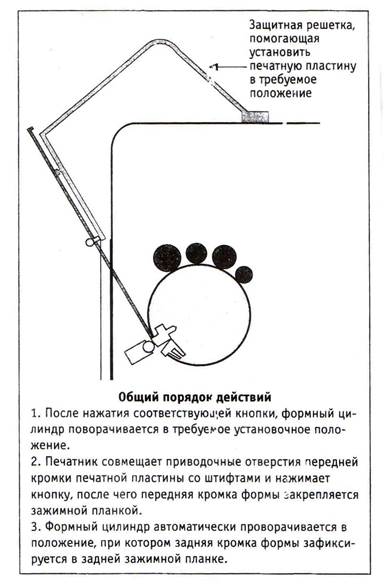

В последние годы изготовители стали оснащать свои печатные машины автоматическими и полуавтоматическими устройствами смены печатных форм. Порядок действий при обслуживании этих устройств определяется изготовителем и уровнем их технической оснащенности. В связи с этим в каждом конкретном случае следует обращаться к руководству по эксплуатации данного устройства. Ниже приводится общий порядок действий при работе с автоматическим устройством смены печатных форм:

1. Печатник загружает в кассету новые печатные формы.

2. После определения печатной секции, в которой требуется смена печатной формы, печатник нажимает кнопку, запускающую процесс автоматической смены форм.

3. Происходит автоматическое открывание защитного ограждения и автозагрузчик перемещается по направлению к формному цилиндру.

4. Зажим печатной формы открывается, и отработанная форма выкладывается в автозагрузчик.

5. Новая печатная форма покидает автозагрузчик, позиционируется и устанавливается на цилиндре.

6. Срабатывает зажим печатной формы, автозагрузчик перемещается в исходное положение и защитное ограждение закрывается.

Рисунок 6.1 –Общий порядок действий

Когда печатник получает печатную форму, ее пробельные элементы покрыты защитным коллоидом. После установки печатной формы на

формный цилиндр, защитный коллоид необходимо смыть водой. Как правило, печатающие элементы новых печатных форм обладают достаточной олеофильностью и гидрофобностью, поэтому они не требуют какой-либо дополнительной обработки. После этого производится закатывание печатной формы краской и проверяется расположение печатного изображения на бумажном листе.

При использовании качественных печатных форм и соблюдении правил печатного процесса сама технология офсетной печати обеспечивает защиту печатающих и пробельных элементов. Но в случае простоя печатной машины в течение часа и более необходимо нанести гуммирующий раствор на форму и оставить печатающие элементы закатанными краской. При более длительных простоях печатной машины, в том числе и при выключении ее на ночь, в целях предотвращения засыхания краски на форме следует либо смыть ее подходящим смывочным раствором, либо применить защитное коллоидное покрытие, рекомендованное изготовителем. Краска, засохшая на форме, иногда приводит к тому, что ее печатающие элементы перестают воспринимать новую краску, в результате чего происходит ослабление печатного изображения.

В качестве защитного покрытия печатных форм обычно используется раствор гуммиарабика и асфальтового лака (АGЕ), в результате применения которого происходит осаждение защитной пленки гуммиарабика на пробельных элементах и асфальтового лака на печатающих элементах. Асфальтовый лак, обладающий достаточной жирностью, сохраняет красковосприимчивость печатающих элементов в течение длительного времени. Перед следующим пуском печатной машины производится смывка форм водой. Это позволяет удалить гуммиарабик с пробельных элементов, при этом асфальтовое покрытие остается на печатающих элементах, сохраняя их высокую олеофильность.

6.5 УСТАНОВКА ДЕКЕЛЯ НА ОФСЕТНЫЙ ЦИЛИНДР

На каждую печатную машину следует иметь 1-2 запасных офсетных полотна, заключенных в планки, чтобы можно было немедленно установить их, как только в этом возникнет необходимость.

В печатном производстве используются главным образом трех- и четырехслойные офсетные полотна. Трехслойные полотна устанавливаются преимущественно на офсетные цилиндры с выточкой 1,9 мм и менее. Четырехслойные полотна имеют дополнительный слой для увеличения их прочности и предназначены для использования на крупноформатных печатных машинах; Оснащенных офсетными цилиндрами с выточкой более 1,9 мм. Как правило, трехслойные полотна не устанавливают на цилиндры с выточкой, рассчитанной на крепление четырехслойных. В случае установки трехслойных офсетных полотен на такой цилиндр требуется увеличение толщины поддекельного материала примерно на 0,25 мм. Печатники предпочитают устанавливать на офсетные цилиндры с глубокой выточкой четырехслойные полотна, что позволяет уменьшить количество подложечных листов и предотвратить сползание поддекельного материала в процессе печатания.

В качестве поддекельного материала используется только специальная плотная бумага (прессшпан), поскольку полиэфирная пленка Муlar может вызвать множество проблем. (Некоторые изготовители печатных машин рекомендуют использовать в качестве поддекельного материала специальное нижнее офсетное полотно.) Как правило, печатники не прикрепляют поддекельный материал к офсетному полотну, а сначала закрепляют его на поверхности офсетного цилиндра, после чего уже устанавливают само офсетное полотно. Перед закреплением декеля необходимо тщательно очистить тело цилиндра и контрольные кольца от загрязнений и ржавчины.

Длина поддекельного материала должна соответствовать длине офсетной пластины. Это обеспечивает полный контакт поверхности офсетного цилиндра с формным и печатным цилиндрами, а также максимальную площадь печатного изображения на форме. Во избежание набухания поддекельного материала из-за подтекания влаги он должен быть на 2-3 мм уже офсетного полотна вдоль образующей офсетного цилиндра. Поддекельный материал может слегка заходить в выемку цилиндра с целью обеспечения его фиксации офсетным полотном и предотвращения его сползания в процессе печатания.

Многие печатники помечают середину офсетного цилиндра краской. Это облегчает точное совмещение центральных меток цилиндра, офсетного полотна и поддекельного материала, увеличивая скорость и точность позиционирования декеля на цилиндре

Зажимные планки, в которых заключены передняя и задняя кромки офсетного полотна, вставляют в механизм их крепления. При натягивании задней кромки печатнику необходимо следить за равномерностью натяжения во избежание уменьшения толщины отдельных участков. Одним из факторов, определяющих степень натяжения полотна, является физическая сила печатника. Другой фактор заключается в самом полотне: толщина полотна «А» в результате продольного растяжения может уменьшиться на 0.025 мм, а толщина другого полотна «В» — на 0,05 мм. Все это затрудняет правильное крепление и натяжение офсетных полотен. Навык приходит с опытом, но существенную помощь в правильной установке офсетных полотен на офсетном цилиндре могут оказать механические приспособления. Для натяжения офсетного полотна с требуемым натяжным моментом рекомендуется использовать динамометрический ключ с индикатором, указывающим его точную величину.

Чрезмерное натяжение офсетного полотна приводит к его повреждению. Для установки нового компрессионного офсетного полотна с правильным натяжением необходимо выполнить следующее:

1. Установить превышение офсетного полотна над контрольными кольцами равным 0,05 мм.

2. Отпечатать порядка 500 листов и подтянуть офсетное полотно при помощи динамометрического ключа.

3. Отпечатать еще около 500 листов и снова подтянуть офсетное полотно. Качественное полотно с компрессионным слоем не потребует дополнительной регулировки натяжения до завершения печатания оставшейся части тиража.

| Установка/снятие декеля Необходимо: 1. Равномерно слегка зажать винтами офсетную резинотканевую пластину в планках, после этого произвести полную затяжку винтов от центра к краям. 2. Закрепить на офсетном цилиндре переднюю кромку офсетного полотна с установленным поддекельным материалом требуемой толщины. 3. Провернуть печатную машину вперед в толчковом режиме и закрепить заднюю кромку офсетного полотна. 4. Отрегулировать равномерность натяжения декеля при помощи штанг офсетного цилиндра. 5. Произвести обкатку нового декеля в соответствии с рекомендациями изготовителя. 6. Проверить превышение офсетного полотна над кольцами. |

Дата добавления: 2016-06-29; просмотров: 2557;