Анализ эффективности ГРП

Поскольку основной объем продуктивных интервалов представлен низкопроницаемыми зонами с включением высокопроницаемых слоев, которые являются основным источником притока жидкости, при выполнении ГРП важной задачей является ориентирование трещины.

Кроме того, поскольку коллектор объекта БВ характеризуется высокой вариативностью проницаемости - 0,15-1732 х 10-15м2, большая длина трещины не увеличивает вероятность кратного прироста дебита. И большее значение в этой ситуации имеет ширина трещины, и её фиксация в раскрытом состоянии. Но практика решения такой задачи заключается в увеличении количества закачиваемого проппанта. Однако для продавкипроппанта в пласт требуется значительное давление. Что формируется требования, реализация которых стандартной технологией одностадийного ГРП не выполнимы.

ГРП на сегодняшний день является одним из эффективных методов повышения продуктивности скважин как при обработке ПЗП, так и при глубокопроникающем воздействии на продуктивный пласт с целью интенсификации разработки низкопроницаемых коллекторов. Эффективность работ по применению ГРП во многом определяется как технологическими, так и геологическими факторами.

Основное влияние на продолжительность эффекта оказывает объем закачанного в пласт проппанта, существенное влияние оказывает степень неоднородности пласта, величина оставшихся запасов, степень активности дренирования зоны воздействия.

На Ярайнерском месторождении за период 2009 – 2016 гг. было проведено семь операций по гидроразрыву пласта (ГРП).Основной объем ГРП был проведен на объектахАВ и БВ.

Данные условия являются благоприятными для применения технологии гидравлического разрыва пласта (ГРП). В настоящее время ГРП является одним из основных наиболее эффективных методов повышения нефтеотдачи. Его применение оправдано как при вводе скважин из бурения (или переводе на объект), так и в процессе эксплуатации.

На месторождении выделяются два вида ГРП:

1. ГРП на переходящем фонде. В данный период скважины

вводились в эксплуатацию без ГРП, далее по мере внедрения технологии ГРП проводилась стимуляция скважин.

2. ГРП в качестве способа заканчивания при вводе новых скважин.

Исходя из стандартных требований к ГРП и в результате моделирования, из всего фонда наклонно-направленных скважин, только для двух скважин был выданы положительные рекомендации - №247 и №31. Это связано с тем, что данные скважин вскрыли пласт в районе его максимальной мощности.

Таблица 3.1- Эффективность проведения операций ГРП

| Сква-жина | Параметры до ГТМ | Режим запускной | Доп. добыча нефти, тыс.т | |||||

| Дебит нефти, т/сут | Дебит жидкости, м3/сут | % воды | Дебит нефти, т/сут | Дебит жидкости, м3/сут | % воды | |||

| 1,5 | 2,0 | 12,0 | 72,0 | 92,0 | 18,0 | 13,6 | ||

| 9,8 | 9,9 | 0,1 | 75,3 | 82,3 | 41,0 | 22,7 | ||

| 29ГС | - | - | - | 74,2 | 154,2 | 48,1 | 38,8 | |

| 75ГС | - | - | - | 85,2 | 112,1 | 35,7 | 53,1 | |

| 22ГС | - | - | - | 76,2 | 98,5 | 13,2 | 34,1 | |

| 107ГС | - | - | - | 68,1 | 136,1 | 49,2 | 27,4 | |

| 139БС | - | - | - | 29,5 | 30,5 | 0,4 | 16,8 | |

Высокой эффективности добились при проведении операции ГРП на скважине № 247 в 2011 году. Дебит нефти вырос в несколько раз и в настоящее время находится на уровне 19 т/сут (рис.3.3). Однако в продукции скважины появилась вода, в течение девяти месяцев после проведения ГРП, обводненность снижалась и достигла отметки менее 10 ‑ 12 %. По состоянию на 2018 г скважина находится в действующем фонде скважин.

До проведения мероприятия ГРП в ноябре 2011 года на скважине №31, дебит нефти составлял 9,8 т/сут (рис.3.4). После гидроразрыва пласта дебит увеличился до 75,3 т/сут. Обводненность скважины после проведения ГРП увеличилась с 0,3 до 11,6 %, но затем стабилизировалась на уровне 3 % Эффект от мероприятия оценивается в 22,7 тыс.т. дополнительно добытой нефти. По состоянию на 2018 г. скважина находится в действующем фонде скважин.

Рисунок 3.3 – Динамика дебитов нефти, жидкости и обводненности скважины № 247

Рисунок 3.4 – Динамика дебитов нефти, жидкости и обводненности скважины №31

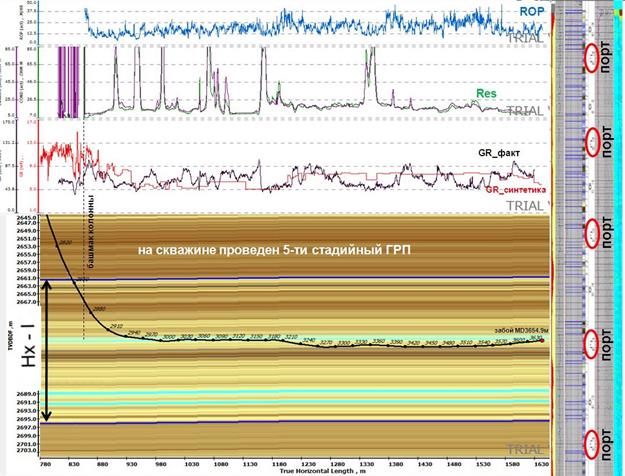

На месторождении было пробурено двенадцать горизонтальных скважин, в четырех из которых, основываясь на современных технологиях заканчивания скважин были выполнены многостадийные ГРП (ГС+МСГРП). Суть технологии заключается в проведении посекционных ГРП на горизонтальном участке ГС. Для примера на рисунке 3.5 показана компоновка для осуществления ГС МСГРП.

Секций ГРП может быть несколько в зависимости от длины горизонтального участка и геологических условий. Несомненными преимуществами ГС МСГРП являются существенное увеличение площади фильтрации и возможность стабильной работы в высоко расчленённых продуктивных пластах.

Рисунок 3.5 – Конструкция ГС МСГРП по технологии Smith

На Ярайнерском месторождении в 2011 г. были пробурены четыре скважин ГС МСГРП, которые показали хорошие результаты по начальным показателям эксплуатации. Начальные дебиты нефти были выше по сравнению с наклонно-направленными скважинами в среднем в 1,5-2 раза. Для примера рассмотрим скважину 29ГС, которая отработала наибольшее время среди всех ГС МСГРП.

На рисунке 3.5 приведён профиль скважины, а на рисунке 3.6 сопоставление дебитов нефти по скважинам окружения.

Анализ эффективности МСГРП проведен сопоставлением входных показателей работы скважин, вводимых горизонтальных скважин в эксплуатацию без ГРП (все скважины до 2013 года) и с проведением МСГРП перед запуском в работу (все скважины, пробуренные в период 2011-2014 гг.).

Рисунок 3.5 – Профиль скважины №29ГС Ярайнерского месторождения при МСГРП

Рисунок 3.6 – Сопоставление дебита нефти скважины №29ГС

с дебитами скважин окружения

Группа без ГРП включает в себя четыре скважины (№ 84ГС, № 86ГС, № 87ГС и № 82ГС) (табл.32). Осредненный входной дебит нефти по данной группе составил 38 т/сут, дебит жидкости 42 т/сут, обводненность – 10 %. Практически всегоизонтальныескважины, пробуренные в период с 2011 по 2013 гг. четыре единицы были введены в эксплуатацию после проведения в них МСГРП.

Таблица 3.2 – Сопоставление входных показателей работы горизонтальных скважин без ГРП и с МСГРП

| Показатели | ГС без ГРП | ГС с СГРП | ННСбез ГРП | |

| Количество скважин, ед. | ||||

| Входные показатели | Дебит нефти, т/сут | |||

| Дебит жидкости, т/сут | ||||

| Обводненность, % |

Оценивая эффективность применения технологии многостадийного гидроразрыва пласта (МСГРП) можно констатировать, что усредненная величина входного дебита нефти по скважинам, подвергнутым МСГРП в 1,9 раза выше значения аналогичного показателя по группе без ГРП. Дебит жидкости больше в 3,2 раза, обводненность – в 4,6 раза.

Таким образом, осуществление МСГРП в горизонтальных скважинах позволяет увеличить входной дебит нефти практически в два раза, при этом необходимо учитывать близость расположения скважины к ВНК с целью избежать высокой обводненности продукции скважины.

В 2014 году на Ярайнерском месторождения проведены опытно – промышленные работы по применению новых технологий ГРП. На боковом стволе скважине скважин №139 применялась технология пенного ГРП (FoamFRAC). Все работы велись сервисной компанией Schlumberger.

В отличие от «стандартной» технологии при пенном ГРП снижается количество водного раствора (геля на полимерной основе) в жидкости разрыва и жидкости – песконосителе за счет использования смеси жидкости и газа. Использование водных растворов в качестве технологических жидкостей при первичном и вторичном вскрытии пластов приводит к снижению продуктивности низкопроницаемыхполимиктовых коллекторов в результате гидрофилизации породы и появления дополнительного сопротивления фильтрации нефти по поровым каналам. Полимерные гели снижают проводимость трещины ГРП за счет закупорки каналов фильтрации. При пенном ГРП большая часть гелированного водного раствора заменяется на сжатый газ, в результате чего возрастает проницаемость трещины. Кроме того, при использовании газа (пены) происходит более интенсивная очистка трещины от технологических жидкостей, возрастает ее эффективная («рабочая») длина.

В качестве газовой фазы использовался газ азот. Для проведения стимуляции были выбраны боковой ствол скважины №139. Средняя масса проппанта составила 78,7 т, жидкого азота 45 т. В таблице 3.3 представлено сравнение средних показателей по пенному ГРП со стандартной технологией на соседних скважинах. Для пенного ГРП следует отметить:

1. Конечная концентрация проппанта меньше на 14 %;

2. В пласте размещено на 17 % проппанта меньше;

3. Масса загрузки гелевого агента на тонну проппанта меньше на 41 %;

4. Объем геля, закаченного в пласт меньше на 56 %.

Таблица 3.3 – Сравнение средних показателей по пенному ГРП со стандартной технологией на соседних скважинах

Таблица 3.3 – Сравнение средних показателей по пенному ГРП со стандартной технологией на соседних скважинах

| Параметры | Пенный ГРП (FoamFRAC) | Одностадийный ГРП | Разница, % |

| Объем проппанта в пласте, т. | 67,07 | ||

| Концентрация проппанта на посяледней стадии, кг/м3 | 76,78 | ||

| Всего геля закачано, м3 | 47,09 | ||

| Масса геля на тонну проппанта, кг/т. | 1,9 | 2,7 | 70,37 |

| Нефтенасыщенная мощность, м. | 16,0 | 14,9 | 107,38 |

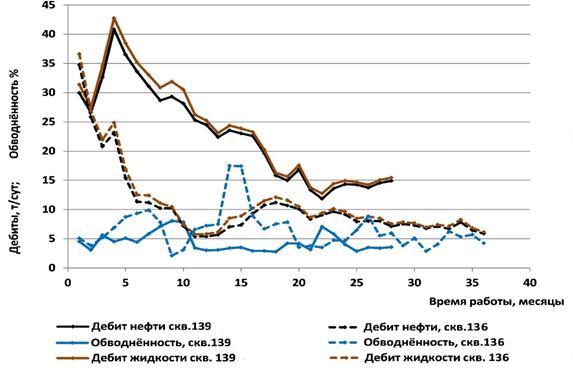

Работы по пенному ГРП были проведены в октябре 2014 года. Для примера, на рисунке 3.7 показана работа бокового ствола скважины №139, на которой проведен пенный ГРП, и скважины № 136 на которой ГРП не проводился.

Рисунок 3.7 – Динамика работы скважин №№139БС и 136

За счет применения пены в качестве носителя, выполнение ГРП осуществлялось при давлениях от 85 до 110 атм, при забойном давлении после освоения 60 атм. Таким образом фактический дебит жидкости и нефти скважины после пенного ГРП при среднем давлении на приеме насоса 50 атм, превысил дебит соседней скважины №136 и 46 %, работающей при забойном давлении в 62 атм.

Полученные результаты согласуются с практикой использование водных растворов в качестве жидкостей для первичного и вторичного вскрытия пластов. Что приводит к снижению продуктивности пластов-коллекторов в результате гидрофилизации и появления дополнительного фильтрационного сопротивления нефти по поровым каналам. В свою очередь пенные полимерные системы при выполнении ГРП позволяют избежать закупорки каналов, что обеспечивает более высокую естественную сохранность характеристик пласта.

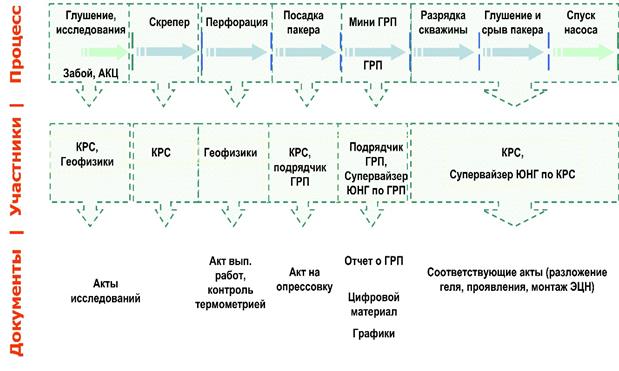

3.6. Технология реализации ГРП на месторождении

В настоящее время технология выполнения ГРП является поэтапной сложной операцией, выполнение которое заскриптовано, и продиктовано технологическими инструкциями (рисунок 3.8).

Рисунок 3.8 – Схема реализации ГРП

На начально этапе выполняется подбор кандидата-скважины и оценка её параметров для выполнения ГРП, с расчетом технологических параметров. После подбора скважины-кандидата выполняется её глушение и исследование.

Для снижения рисков осложнений и аварий при спуске, посадке и подъеме пакера в обсадной колонне, на старом фонде скважин необходимо:

¾ Промыть забой.

¾ Прошаблонировать эксплуатационную колонну.

¾ Проработать скрепером интервал установки пакера выше и ниже заданной глубины на 30 метров. Проработать скрепером ряд интервалов, при проведении ГРП на несколько зон. Работа со скрепером осуществляется согласно инструкции завода изготовителя скрепера.

¾ Допускается только по согласованию раздельный спуск скрепера и шаблона.

Спуск инструмента необходимо производить на НКТ диаметром не менее 73мм в следующей компоновке:

¾ Перо-воронка либо воронка.

¾ Хвостовик. Длинна хвостовика определяется в плане работ в зависимости от низа обрабатываемого скрепером интервала, зоной перфорации и необходимого текущего забоя.

¾ Скрепер. Диаметр скрепера должен соответствовать внутреннему диаметру колонны.

¾ Шаблон. Наружный диаметр шаблона должен соответствовать диаметру пакера плюс 1-2мм, длина не менее двух метров и установлено не менее трех шаблонирующих колец.

¾ Подвеска НКТ-73мм.

Скрепер должен иметь паспорт завода изготовителя и инструкцию по эксплуатации. Техническое обслуживание при необходимости ремонт должен осуществляется (согласно инструкции завода изготовителя или пользователя) после каждой СПО с отметками в паспорте.

Решение о выполнении перфорации осуществляется по результатам анализа исследований в скважине. Уточняются интервалы, плотность, глубина перфорационных отверстий и тип перфоратора.

Для проведения работ по спуску и посадке пакера, подрядчик по ГРП предоставляет пакер с гарантией о безаварийной эксплуатации и эффективной посадки в заданных интервалах.

На основании разработанного дизайна интервал посадки пакера определяет специалист УППР и передает геологической службе Заказчика (ГТС), ГТС составляет Заказ на производство работ для подрядчика, в котором указывает перечень проведения необходимых работ на скважине.

Скорость спуска пакера не более 0,6 м/с. При этом в скважинах с интенсивностью набора кривизны более 2 гр. на 10 метров, во избежание самопроизвольной посадки, скорость спуска пакера необходимо снижать до 0,4 м/с.

При спуске пакера не допускается проворот колонны НКТ с целью предотвращения преждевременной пакеровки, при этом используется ключ обратного захвата.

Для точного определения глубины посадки пакера, необходимо выполнять привязку пакера ГИС. Не допускается посадка пакера для ГРП в местах стыков эксплуатационной колонны.

Нагрузка на пакер определяется инструкцией завода изготовителя пакера в зависимости от кривизны и величины отклонения скважины от вертикали.

При проведении испытания затрубное пространство должен быть опрессовано постепенно, каждый шаг в 30атмосфер, но не более допустимого давления на обсадную колонну.

После сборки и затяжки болтов фланцев арматуры ГРП, необходимо опрессоватьзатрубное пространство на давлении указанное в плане работ, но не более допустимого давления на обсадную колонну. Время опрессовки не менее 10 минут. Задвижка ГРП должна быть открыта и оборудована заглушкой с смонтированным манометром.

Представитель сервиса по ГРП и мастер бригады осуществляет контроль давления по манометру в НКТ и на агрегате ЦА-320.

Подрядчик по КРС обязан освободить и очистить площадку с целью обеспечения расстановки оборудования ГРП.

На территории куста подготавливается рабочая площадка размерами 50X50 м, с которой убираются посторонние предметы и производится планировка. В зимнее время площадка очищается ото льда и снега.

Площадка для расстановки техники и емкостного парка при ГРП должна отвечать следующим требованиям:

¾ На площадке должна разместиться техника ГРП и емкостной парк (три емкости по 40 м3);

¾ Площадка должна иметь свободный подъезд к скважине;

¾ Площадка должна иметь поверхность, способную выдержать технику весом до 60 тонн.

После этого на площадку завозятся емкости и заполняются нефтью или водой. Емкости для жидкости - основы геля устанавливаются на твердую поверхность за пределами охранной зоны воздушных линий электропередач, нефтесборных сетей с расстоянием между ними не менее 1 метра. Горизонтальные емкости устанавливаются слегка наклоненными в сторону слива. После установки емкости заземляются на ранее подготовленный контур или колонну ближайшей скважины через заземляющий луч.

Завоз типа и количества жидкости - основы геля, доставка химреагентов осуществляется в соответствии с планом работ на ГРП.

Гидравлический разрыв пласта производится техникой комплекса ГРП в составе: насосных установок, блендера (смесителя), установки для транспортировки расклинивающего агента (песковоза), блок манифольда, станции контроля;

Помимо комплекса ГРП на скважине должны находиться: пожарная машина, ЦА-320, ППУ, АЦН-10, оперативная машина.

Расстановка техники на кусту производится в соответствии с утвержденной схемой.

Монтаж нагнетательных линий от блока манифольда до устья скважины производится трубами диаметром 89 мм с помощью БРС.

Трубы укладываются на специальные подставки.

В нагнетательную линию последовательно устанавливают, начиная от блока манифольда к устью скважины, тройни для датчика давления, обратный клапан и тройник для сброса давления.

Перед сборкой все БРС должны быть осмотрены, очищены от грязи, изношенные и дефектные резиновые уплотнения заменяются.

Блендер соединяется с емкостями и насосными агрегатами через блок манифольда или напрямую гибкими шлангами, оборудованными 4-х дюймовыми БРС.

Затрубное пространство скважины соединяется с насосным агрегатом (ЦА-320) 2-х дюймовыми трубами с БРС.

В мерном баке ЦА-320 должно быть в запасе не менее 1 м3 раствора или воды.

На другом стволе затрубного пространства последовательно устанавливается кран высокого давления в открытом положении и предохранительный клапан, срабатывающий при 15 МПа, свободный конец которого соединяется линией из 2-х дюймовых труб с емкостью.

Для контроля давления в затрубном пространстве на устьевой арматуре устанавливается датчик давления.

Для контроля параметров ГРП станцию контроля соединяют двумя кабелями с датчиками давления и двумя кабелями с блендером для контроля плотности и скорости закачки жидкости.

Для управления насосными агрегатами со станции контроля агрегаты пронумеровываются и соединяются кабелями с соответствующей панелью управления на станции контроля.

При проверке управления насосными агрегатами со станции контроля одновременно проверяется оборудование для записи процесса ГРП.

Под руководством бригадира комплексом ГРП производится заполнение рабочей жидкостью насосов, блока манифольда. Блендера и нагнетательных линий.

Машинист ЦА-320 создает давление на затрубном пространстве скважины, равное давлению опрессовки колонны.

Руководителем работ производится осмотр всех линий, коммуникаций и запорной арматуры.

Членам бригады комплекса ГРП выдаются рации и проверяется их работоспособность. Все люди не задействованные в процессе ГРП, удаляются в безопасное место в радиусе, не ближе 25 метров от устья скважины.

После завершения ГРП, все задвижки фонтанной арматуры скважины должны быть закрыты. Подрядчик по ГРП обязан освободить и очистить площадку с целью обеспечения расстановки бригады или флота ГНКТ для освоения скважины после ГРП. При пропусках в задвижке ГРП устанавливается дублирующая задвижка.

Срыв пакера ГРП после отработки осуществляется под руководством ответственного работника организации, предоставляющей комплект оборудования для ГРП.

Подъем первых 10 шт. НКТ ведется под руководством ответственного работника организации, предоставляющей комплект оборудования для ГРП. Результат перехода пакера в транспортное положение, отсутствие или наличие проблем оформлять в отчете «о посадке, срыве и подъеме пакера» с представителями сервисной компании по КРС и службой Заказчика.

Освоение скважины после ГРП выполняется с применением гибких насосно-компрессорных труб (ГНКТ), газобустерной установкой нагнетания газа (УНГ) или УЭЦН.

Выбор технологии нормализации забоя осуществляет подрядчик и согласовывает в секторе супервайзинга по ТКРС в зависимости от факторов и степени риска аварии. При промывке забоя и освоении скважины ведется учет количества, вымытого проппанта и других механических примесей. Данные о количестве заносятся в акт установленной формы.

Затем демонтируется промывочное оборудование. Составляется акт стабилизации скважины. Выполняется подбор насосного оборудования для дальнейшей эксплуатации.

Дата добавления: 2020-05-20; просмотров: 1086;