Сепарирование топлива. Схемы и режимы сепарирования.

Сепарирование топлива осуществляется в сепараторах, действие которых основано на отделении механических примесей и воды благодаря центробежным силам, возникающим при большой частоте вращения барабана.

Центробежные сепараторы обеспечивают удаление примесей неорганического происхождения, размером более 1 мкм, неметаллических частиц размером более 2…3 мкм, а также понижение содержания воды до 0,02 % и зольности топлива [27]. По сравнению с фильтрами современные сепараторы при использовании оптимальной схемы сепарирования приблизительно в 12…18 раз эффективнее удаляют алюмосиликаты [28]. Потери горючей части топлива вместе с отсепарированной водой и осадком при очистке остаточных топлив достигают 3%.

Частицы загрязняющих примесей движутся в потоке топлива в межтарелочном пространстве пакета конических тарелок к оси вращения барабана. Поток топлива делится на тонкие слои коническими тарелками (рис 6.1). Обычно в современных топливных сепараторах зазор между тарелками составляет 0,5…0,6 мм. Центробежные силы, зависящие от массы части и центробежного ускорения, направляют частицы примесей к нижней поверхности верхней тарелки, по которой они попутно укрупняясь, скользят к периферии тарелки и затем отбрасываются на стенки корпуса барабана.

Аналитическая оценка эффективности очистки жидкости в центробежных сепараторах произведен в [4]. Коэффициент полноты очистки увеличивается с уменьшением расхода и вязкости очищаемой жидкости, а также с увеличением частоты вращения, разности плотностей жидкости и частиц, увеличении угла наклона и максимального минимального радиусов тарелок.

Уменьшение скорости движения частиц за счет снижения пропускной способности сепаратора увеличивает время пребывания частиц в потоке, что способствует более эффективному отделению загрязнений.

Отсепарированы будут только те частицы, которые за время пребывания в межтарельчатом пространстве достигли верхней тарелки.

Сепараторы в зависимости от настройки могут работать в режимах кларификации (отделение механических примесей) и пурификации (разделение топлива и воды с одновременным отделением механических примесей). Последний способ при очистке тяжелых топлив благодаря его универсальности является более предпочтительным [9,10]. К достоинствам пурификации относится также возможность промывки топлива горячей водой, вводимой в сепаратор в количестве 3 – 4 % (от топлива) при температуре, на 3…5°С превышающей температуру топлива. Промывка улучшает отделение механических примесей и способствует удалению из топлива водорастворимых солей и золы.

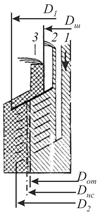

Рассмотрим работу сепаратора тарельчатого типа. На рисунке 6.1 приведена схема барабана кларификатора и стрелками показано движение топлива [12].

Неочищенное топливо по центральному каналу с непрерывно подается во вращающийся барабан 7. Далее оно поступает к периферии барабана, протекает между тарелками 1 и отводится через кольцевой канал кларификаторной насадки 2, как показано стрелками. Загрязняющие топливо примеси под действием центробежной силы осаждаются на внутренних стенках барабана 7 и на концевых поверхностях тарелок 1.

Если в сепарируемом топливе имеется вода, то она, выделяясь вместе с механическими примесями, заполнит весь грязевой объём барабана, образовав гидравлический затвор, который перекроет путь поступления топлива в межтарелочное пространство 1. По этой причине неочищенное топливо заполнит канал 3 в тарелкодержателе 4 и начнет выливаться из патрубка переполнения. Процесс сепарирования прекращается. Поэтому при сепарировании обводненных сортов топлива необходимо обеспечить непрерывный отвод из барабана выделяющейся воды.

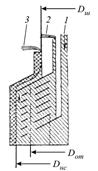

С этой целью стандартный барабан собирают как пурификатор, схема которого представлена на рисунке 6.2.

|

|

| 1 – пакет тарелок барабани; 2 – кларификаторная насадка; 3 – центральный канал; 4 – тарелкодержатель; 5 – верхняя защитная тарелка; 6 – каналы в тарелках (образованные отверстиями в тарелках); 7 – барабан; 8 – шламовая камера; 9 – нижняя сплошная тарелка Рисунок 6.1 – Схема барабана-кларификатора | 1 – крышка барабана; 2 – регулировочная шайба; 3 – центральный канал; 4 – тарелкодержатель; 5 – патрубок для выхода топлива; 6 – отверстие в регулировочной шайбе; 7 – разделительная тарелка; 8 – тарелки сепаратора; 9 – барабан; 10 – отверстия в нижней тарелке Рисунок 6.2 – Схема барабана-пурификатора |

При такой сборке заменяют верхнюю защитную тарелку 5 и кларификаторную насадку 2 (см. рисунок 6.1) на регулировочную шайбу 2 и разделительную тарелку 7 (см. рисунок 6.2). Также меняют нижнюю сплошную тарелку 9 без отверстий (рисунок 6.1) на тарелку 10 (см. рисунок 6.2), которая имеет отверстия по окружности.

Перед пуском сепаратора (для предупреждения выхода неочищенного топлива через отверстие 6 регулировочной шайбы 2) во вращающийся барабан предварительно заливают воду для образования гидравлического затвора. Только после этого можно подавать топливо, которое через тарелкодержатель 3 поступит в каналы 10, имеющиеся в нижней и других тарелках 8, и будет распределяться по межтарелочным пространствам.

Под действием центробежных сил вода, как более тяжёлая составляющая, отбрасывается к периферии барабана, смешивается с водой гидравлического затвора и отводится через кольцевое отверстие 6 регулировочной шайбы 2 (по стрелке Б), а топливо, как более легкая часть, оттесняется к центру барабана и отводится через патрубок 5 разделительной тарелки 7 по стрелке А.

При установившемся процессе сепарирования в барабане создаётся так называемый «нейтральный слой» – условная цилиндрическая поверхность раздела фаз топлива и воды. Обычно диаметр этой поверхности должен быть примерно равен диаметру Dот расположенных отверстий 10 в дисках 8, однако он может быть и меньше, и больше Dот, т.е. «нейтральный слой» может смещаться или к центру барабана 9, или к его периферии.

В обоих случаях возможны отрицательные последствия. В первом – уменьшается сепарирующая поверхность тарелок барабана (снижается эффективность работы) и увеличивается содержание воды в чистом топливе. Во втором случае возможна потеря топлива, т.е. его попадание в отсепарированную воду.

Положение «нейтрального слоя» зависит от гидродинамического равновесия трёх потоков: поступающего топлива и выходящих потоков чистого топлива и воды. Необходимое равновесие достигается регулированием одного потока – отсепарированной воды – с помощью подбора регулировочной сменной шайбы 2. К сепаратору прилагается комплект таких шайб. Они отличаются разными диаметрами выходных отверстий Dш.

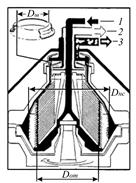

В качестве иллюстраций к сказанному на рисунке 6.3 показана схема расположения «нейтрального слоя» при правильно подобранной регулировочной шайбе [12]. «Нейтральный слой» располагается вблизи цилиндрической поверхности с диаметром отверстий, т.е. Dнс ≈ Dот.

Напорные диски 4 и 5 служат для откачки отсепарированной воды и чистого топлива. Принцип действия напорного диска заключается в следующем: направляющий аппарат неподвижен, а жидкость кольцевым слоем вращается вокруг него вместе с барабаном. Энергия движения вращающей жидкости преобразуется в напорном диске в давление, которое будет соответствовать требуемому противодавлению, например подъёму на необходимую высоту. Характерно, что жидкость движется в напорном диске от внешней его поверхности к центру, т.е. диск работает, как центростремительный насос в отличие от центробежного насоса, в котором жидкость движется от центра к наружной поверхности вращающегося колеса. Напорные диски могут создавать давление до 0,25 МПа в зависимости от размеров и числа оборотов барабана.

|

|

| а) | б) |

1 – вход неочищенного продукта; 2 – выход отсепарированного топлива; 3 – выход

отсепарированной воды; 4 - напорный диск для откачки воды; 5 – напорный диск для

откачки топлива; Dш - диаметр регулировочной шайбы; Dнс – диаметр «нейтрального слоя»;

Dот – диаметр отверстий; D1 – диаметр разделительной тарелки;

D2 – наружный диаметр тарелок

Рисунок 6.3 – Схема расположения «нейтрального слоя» с правильно подобранной регулировочной шайбой

На рисунке 6.4 приведена схема расположения «нейтрального слоя» при малом диаметре Dш регулировочной шайбы. При этом Dнс<Dот, т.е. «нейтральный слой» сместился к оси вращения.

|

| 1 – вход неочищенного продукта; 2 – выход отсепарированного топлива; 3 – выход отсепарированной воды; Dш – диаметр регулировочной шайбы; Dнс – диаметр «нейтрального слоя»; Dот – диаметр отверстий Рисунок 6.4 – Схема расположения «нейтрального слоя» с малым диаметром регулировочной шайбы |

| а) | б) |

Вода заполнила часть сепарирующей поверхности тарелок и частично попадает в чистое топливо. Этот отрицательный эффект определяет в эксплуатации по запотеванию смотрового стекла. В таком случае необходима остановка сепаратора и замена регулировочной шайбы на больший размер.

На рисунке 6.5 показана схема расположения «нейтрального слоя» при излишне большом диаметре регулировочной шайбы. «Нейтральный слой» сместился к периферии барабана. Его диаметр Dнс оказался равным наружному диаметру D1 разделительной тарелки. Поэтому происходит перелив топлива вместе с отсепарированной водой. Это явление замечают в эксплуатации через смотровое окно сборника сепаратора. В таком случае необходимо остановить сепаратор и заменить регулировочную шайбу на меньший размер.

Подбор регулировочных шайб в эксплуатации осуществляют по таблицам и графикам в зависимости от ряда параметров: плотности сепарируемого продукта, наличия в нём воды и температуры сепарирования.

|

| 1 – вход неочищенной продукта; 2 – выход отсепарированного топлива; 3 – выход отсепарированной воды; Dот – диаметр отверстий; Dш – диаметр регулировочной шайбы; Dнс – диаметр «нейтрального слоя» |

| а) | б) |

Рисунок 6.5 – Схема расположения «нейтрального слоя» при большом диаметре регулировочной шайбы

Рекомендуемая производительность сепаратора приведена в таблице 6.1 [30].

Необходимо своевременно осуществлять очистку барабана сепаратора от шлама. Время между разгрузками сепаратора назначается в зависимости от степени загрязненности топлива и осуществляется, как правило, автоматически.

Таблица 6.1 – Производительность сепаратора

| Вязкость, сСт при 50 °С вплоть до: | Максимальная пропускная способность, % от номинальной | Температура сепарации, °С |

| 70…98 80…98 80…98 90…98 90…98 |

Кроме того для успешного отделения пресной воды в обычных сепараторах с традиционной конструкцией и схемой управления необходимо, чтобы плотность топлива была ниже 991 кг/м3 при 15°С, а вязкость ниже 600 сСт при 50°С.

Эффективность отделения загрязнений в центробежных сепараторах зависит от частоты вращения, конструктивных особенностях барабана (количества, угла наклона и радиусов тарелок), но прежде всего она зависит от наличия разности плотностей разделяемых сред. Для эффективного отделения воды необходимо обеспечить разность плотностей в 20…30 кг/м3.

Наиболее дешевые и вязкие остаточные топлива часто тяжелее воды и имеют плотность от 980 до 1030 кг/м3 при 15°С. Однако сепарация таких топлив возможна, так как с ростом температуры плотность воды по сравнению с плотностью топлив снижается медленнее и нелинейно. Топливо, которое имеет плотность 1016 кг/м3 при температуре 15 °С, при подогреве до 98 °С уже будет иметь одинаковую с дистиллированной водой плотность (960 кг/м3).

Наличие в воде солей увеличивает ее плотность, поэтому морская вода отделяется успешнее.

Однако подогрев топлива ограничен возможностью вскипания содержащейся в нем воды и не превышает 98 °С. Для замера температуры следует использовать поверенные приборы приемлемого класса точности, учитывая, что абсолютная погрешность зависит прямо пропорционально от диапазона измерения.

Сепарационные системы нового типа обеспечивают практически предельно возможный по наличию разности плотностей верхний уровень диапазона сепарирования топлив (до 1010 кг/м3 при 15 °С при вязкости до 700 сСт).

Наряду с рассмотренной зависимостью эффективности работы сепараторов от плотности и вязкости топлива к недостаткам сепарации следует отнести возможность образования стойких водотопливных эмульсий и практически неизменное распределение дисперсионного состава оставшихся механических частиц.

При уменьшении общего количества частиц примесей в топливе остаются частицы всех размеров, что снижает вероятность отказов в работе топливной аппаратуры двигателей, но не исключает их, что вызывает необходимость тонкой фильтрации.

Тем не менее, сепарация является наиболее эффективным методом очистки особенно от алюмосиликатов и натрия.

На судах мирового флота наиболее распространены сепараторы фирм Альфа-Лаваль, Титан, Вестфалия, Шарплес, Мицубиси.

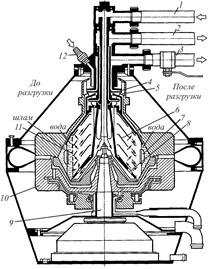

Принципиальная схема центробежного сепаратора Альфа-Лаваль представлена на рисунке 6.7 [4].

| 1 – 3 – патрубки; 4, 5 – напорный и гравитационный диски; 6 – тарелки; 7 – водяной затвор; 8 – распределительный диск; 9 – вал; 10 – барабан; 11 – граница раздела воды с топливом; 12 – водоотводной канал Рисунок 6.7 – Принципиальная схема центробежного сепаратора фирмы Альфа-Лаваль серии МАРХ |

Топливо, предварительно подогретое, поступает в сепаратор через верхний патрубок 1, и далее из нижней части барабана через отверстие 8 в разделительном диске и отверстия в тарелках, расположенных напротив них в межтарелочное пространство, где происходит отделение воды и примесей от топлива, которое после очистки выходит через патрубок 2.

Правильно подобранный гравитационный диск 5 обеспечивает положение границы раздела около отверстий, но ближе к периферии.

Подбор регулировочных шайб при отсутствии таблиц и графиков производят следующим образом. Вначале устанавливают шайбу с меньшим диаметром, а далее устанавливают шайбы с возрастающим диаметром до тех пор, пока из отверстия шайбы не начнет вытекать топливо вместе с водой. Данный диаметр является предельно большим, и следует установить шайбу с предыдущим диаметром отверстия.

Такой способ подбора регулировочной шайбы в эксплуатации оправдан. Он также является и проверочным, поскольку таблицы и графики не дают точных значений (из-за сильного влияния на вязкостно-температурную характеристику топлива происхождения нефти, из которых оно изготовлено). Кроме того, они не учитывают влияние содержания воды, сопротивления каналов на линии воды, топлива и т.д.

Качество очистки топлива зависит также от продолжительности нахождения топлива в барабане сепаратора: чем она больше, тем лучше и полнее очистка. Продолжительность пребывания топлива в сепараторе зависит от скорости его продвижения между тарелками, а последняя определяется задаваемой скоростью его поступления в сепаратор и вязкостью, в свою очередь зависящей от температуры топлива.

Для обработки тяжелого топлива обычно используют два сепаратора, для дизельного – один. В зависимости от качества тяжелого топлива, его вязкости топлива оба сепаратора включаются параллельно в режиме пурификации, или последовательно – первый сепаратор работает в режиме пурификатора, а второй – кларификатора.

Опыт показывает, что при последовательной работе сепараторов основная очистка осуществляется в пурификаторе (до 70 % примесей собирается в нем) и лишь 10 % приходится на долю кларификатора. Таким образом, роль кларификатора сводится к удалению из топлива оставшихся в нем более мелких частиц механических примесей и роли «сторожа» на случай прорыва механических загрязнений через пурификатор. При работе на тяжелых низкосортных топливах, получаемых компаундированием остатков каталитического крекинга, сепарацию рекомендуется осуществлять в режиме: два параллельно работающих на малой производительности пурификатора, с последовательно включенным кларификатором. Эффективность очистки в этом варианте достигает 80…90 %, в то время как в варианте пурификатор – кларификатор она составляет 70 % [28].

Особо важное значение приобретает выбор режима сепарации при очистке топлив, содержащих алюмосиликатную мелочь, могущую вызвать буквально катастрофический износ двигателей. Здесь чрезвычайно важно сепарацию вести с малыми подачами топлива в сепараторы (15…20 % паспортной) и по последовательной схеме с использованием кларификатора в качестве последней ступени.

При наличии на судне двух сепараторов параллельное их включение (в режиме пурификации) обеспечивает лучший эффект очистки тяжелого топлива, чем последовательное. Рекомендованная для этого схема перспективна для систем топливоподготовки дизельных энергетических установок. Для повышения эффективности параллельно работающих сепараторов целесообразно, чтобы их производительность составляла 30…50 % спецификационной (максимальной).

Дата добавления: 2020-04-12; просмотров: 2356;