Элементарные зажимные устройства

Элементарные зажимные устройства – это простейшие механизмы, служащие непосредственно для закрепления заготовок или выполняющие роль промежуточных звеньев в боле сложных зажимных системах. К ним относятся: винтовые, клиновые, клиноплунжерные, эксцентриковые, рычажные и другие устройства. В действие элементарные зажимные устройства приводят либо вручную за счет мускульной силой рабочего (ручные), либо от силового привода (механизированные), либо перемещающимися частями станков (автоматизированные). При расчете элементарных зажимных устройств решается задача – по известному усилию закрепления заготовки устанавливают основные размеры зажимного устройства и определяют исходную силу (момент) на рукоятке или силовом приводе приспособления.

Выбор баз

При изготовлении деталей большую роль играет метод базирования и точность, которую он позволяет получить. В условиях мелкосерийного производства применяют универсальные и стандартные приспособления, которые позволяют за короткий промежуток времени точно и надежно закрепить деталь. В этих приспособлениях наиболее правильно можно следовать законам единства и совмещения баз, что ведёт к достижению более жестких требований при тех же затратах.

Схема базирования и закрепления, технологические базы, опорные и зажимные элементы и устройства приспособления должны обеспечивать определенное положение заготовки относительно режущих инструментов, надежность её закрепления и неизменность базирования в течение всего процесса обработки при данной установке.

в общем случае полный цикл обработки детали происходит при последовательной смене баз. Однако для уменьшения погрешности обработки деталей нужно стремиться к уменьшению переустановок заготовок при обработке.

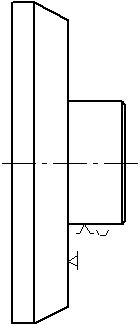

Схема базирования.

Выбор оборудования и технологической оснастки

Предметом анализа является технологический маршрут изготовления детали «Колесо зубчатое коническое» получаемый из калиброванного прутка Ø90 мм с последующим приданием необходимой формы на токарных, протяжных, зубострогальных, шлифовальных станках. Производство – мелкосерийное. Годовой объем выпуска – 5000 шт. Такт выпуска – 46,86 мин.

Технологический процесс изготовления колеса состоит из следующих операций:

005 – Токарная на станке 16К20;

010 – Токарная на станке 16К20;

015 – Протяжная на станке модели 7512;

020 – Слесарная;

025 – Токарная на станке 16К20;

030 – Токарная на станке 16К20;

035 – Строгальная на станке модели 5Т23В;

040 – Внутришлифовальная на станке модели 3К227В;

045 – Плоскошлифовальная на станке модели 5В833;

050 – Технический контроль.

Анализ технологического процесса осуществляется согласно методике [2 с.42].

Таблица 3.3.1 – Технологические возможности применяемого оборудования.

| № оп. | Модель станка | Предельные или наибольшие размеры обрабатываемой заготовки, мм. | Технологические возможности метода обработки | |||

| Диаметр (ширина),d(b) | Длина, l | Высота, h | Квалитет точности | Шероховатость обрабатываемой поверхности, мкм. | ||

| 7Б56 | 3,2 |

Анализ приведенных в них сведений показывает, что станки, используемые на операциях по габаритным размерам обрабатываемой заготовки, достигаемой точности и шероховатости поверхностей соответствуют требуемым условиям обработки данной детали. Все станки, находящиеся на указанных операциях, являются относительно недорогими, однако большинство из них уже износились и требуют замены на новые с целью сохранения требуемого качества обработки.

Технологический процесс обработки деталей предусматривает использование большого числа различных приспособлений – как стандартных, так и специальных. Это обоснованно тем, что в условиях мелкосерийного производства имеет значение не только быстрота, удобство и точность установки детали в процессе обработки, но и возможность быстрой переналадки приспособления на деталь другого типа или типоразмера. При этом необходимо соблюдать принципы единства и совмещения баз.

Обычно станочные приспособления классифицируются по типу станков, уровню механизации и виду привода. В зависимости от типа станков, приспособления к ним делятся на токарные, фрезерные, расточные, сверлильные, шлифовальные и другие приспособления. По степени специализации приспособления делятся на неразборные специальные (НСП), универсально-наладочные (УНП), универсально-сборные (УСБ), сборно-разборные (СРП), универсально- безналадочные (УБН), специализированные наладочные (СНП). По уровню механизации приспособления делятся на ручные, механизированные, полуавтоматические и автоматические. По источнику энергии привода станочные приспособления делятся на пневматические, пневмогидравлические, гидравлические, электромеханические, магнитные, вакуумные и центробежно-инерционные. Для оценки установочно-зажимных приспособлений, составляем таблицу 3.3.2

Таблица 3.3.2 – Установочно-зажимные приспособления.

| № оп | Название приспособления | Вид приспособления | Привод приспособления и удельное давление | Количество приспособлений на станке | Время на установку и снятие заготовки, мин. |

| Приспособление | УСП | -. | 0,74 |

Из приведённых выше данных видно, что приспособления, используемые в техпроцессе, отвечают всем предъявляемым требованиям.

Выводы. Инструмент, применяемый в техпроцессе, изготавливается из быстрорежущих сталей. Нет необходимости использовать инструмент с износостойким покрытием, так как это не повлияет на штучное время, но потребует значительных затрат. При этом на токарных операциях необходимо использовать резцы только с механическим креплением пластин.

Приспособления, применяемые на участке, специальные, они соответствуют современным требованиям: позволяют добиться нужных параметров по качеству и точности, предъявляемых к детали, обеспечивают точное базирование и надежное закрепление, а также повышают производительность труда.

Дата добавления: 2016-05-30; просмотров: 3871;