КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ФРЕЗ С ОСТРОЗАТОЧЕННЫМИ ЗУБЬЯМИ

Все типы фрез имеют много общего в оформлении конструктивных элементов. К общим конструктивным элементам относятся: диаметр фрезы, посадочные размеры, число зубьев, углы тела зуба и впадины, форма зуба и углы режущей части зуба фрезы.

Диаметр фрезы - важный конструктивный элемент. От диаметра фрезы зависят отвод теплоты, толщина стружки, число и форма режущих зубьев и диаметр посадочного отверстия под оправку. При выборе диаметра фрезы необходимо учитывать толщину тела фрезы. Для этого пользуются зависимостью

D1 = (l,6 ¸2,5)d,

где D1 - диаметр окружности впадин между зубьями, мм; d - диаметр отверстия фрезы, мм.

Размерный ряд диаметров фрез стандартизован и состоит из следующих значений: для торцовых, дисковых, концевых и цилиндрических фрез - 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0; 16,0; 20,0; 25,0; 32,0; 40,0; 50,0; 63,0; 80,0; 100,0; 125,0; 160,0; 200,0; 250,0; 320,0; 400,0; 500,0; 630,0; 800,0 и 1000,0 мм, для прорезных и отрезных фрез - 4,0; 6,0; 10,0; 16,0; 25,0; 40,0; 62,0; 100,0; 160,0; 250,0; 400,0; 630,0 и 1000,0 мм.

Посадочные размеры. Для насадных фрез к посадочным размерам можно отнести диаметр отверстия, шпоночную канавку и выточки.

Посадочные размеры фрез, мм:

| Диаметр фрез | 50-62 | 80- | 100- | 125- | 160-200 | 250-630 | |||

| Диаметр отверстий | 60 с выточками |

Для фрез с мелкими зубьями, предназначенных для чистовой обработки, диаметры оправок могут быть меньше, чем для фрез с крупными зубьями.

Для фрез, оснащенных твердым сплавом, и для обработки труднообрабатываемых материалов диаметры оправок должны быть большими.

Фрезы, оснащенные твердым сплавом, больших диаметров (250 - 630мм, кроме отверстия диаметром 600 мм), снабжаются еще выточками для посадки на шпиндель станка. Фрезы изготовляют в двух вариантах: с диаметром выточки 128,57 мм для всего диапазона диаметров и с диаметром выточки 221,44 мм для фрез диаметром 400 - 630 мм.

Число зубьев фрезы (рис. 48) влияет на процесс резания. При выборе числа зубьев фрезы необходимо соблюдать условие равномерности фрезерования. Для фрез с прямыми зубьями (рис. 48, а) это условие обеспечивается, если одновременно работают не менее двух зубьев, т. е.

Здесь x = j /e - коэффициент равномерности, где j - угол контакта, определяемый в зависимости от наружного радиуса фрезы R и глубины резания e - угол, соответствующий шагу зубьев, т. е.

e = 360о/z; cosj = 1 – t/R

При малой глубине резания, заданных D и z, не всегда можно добиться равномерности фрезерования. Для цилиндрических фрез (в том числе и концевых) с зубьями, расположенными на периферии по винтовой, равномерность зависит от угла наклона винтовых канавок w и ширины фрезерования В (рис. 48,б).

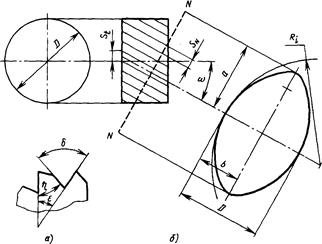

Рис.48. Условие равномерного фрезерования для цилиндрических фрез с прямыми(а) и винтовыми зубьями

Процесс фрезерования будет равномерным при условии, если величина В кратна осевому шагу фрезы

где с – целое число.

Рис.49. Углы тела зуба и впадины фрезы

Углы тела зуба и впадины. Прочность зуба и пространство для размещения стружки характеризуются углами h и d (рис. 49, а).

Для остроконечных монолитных фрез угол h не должен быть меньше 47…52° и только в исключительных случаях он выполняется в пределах 30…40°, например для фрез концевых и прорезных.

Угол впадины d для большинства фрез равен углу рабочей фрезы, кроме фрез с винтовыми зубьями. Выбор угла d зависит от диаметра фрезы, числа, формы и размеров зубьев. Для сокращения номенклатуры фрез установлен размерный ряд на угол d в пределах 45…100° через каждые 5°. Углы d и h связаны друг с другом:

h = d – e

где e = 360о/z.

Это соотношение справедливо и для режущих зубьев, снабженных передними углами.

Для фрез с винтовыми зубьями угол h определяется в плоскости NN, перпендикулярной к винтовым зубьям (рис. 49,б).

В этом случае

h = d - ei

где ei- угол, соответствующий шагу зубьев при приведенном их количестве, т. е.

ei = 360°/zi

Приведенное количество зубьев zi, есть то число, которое имеет фреза с радиусом Ri, соответствующим радиусу кривизны эллипса в направлении малой его оси

Так как zi = 2pRi/SN, где sn = 2Rj/z cosw – шаг зубьев в нормальном сечении, то zi = z/cos2w.

Во избежание поломки зубьев угол h должен быть не менее приведенных выше значений.

Форма зубьев и впадин. Число зубьев фрезы влияет на форму, размеры зуба и впадины.

Форма зубьев и впадин должна обеспечивать прочность зубьев, получение достаточного пространства для размещения стружки, гарантировать лучший отвод стружки из зоны резания и допускать максимально возможное количество переточек.

Для остроконечных фрез наиболее распространенной является первая форма в виде трапеции (рис.3, а). Принимается в основном для фрез, работающих на чистовых операциях. Затачивание производится по задней поверхности. Высота зуба h принимается равной 0,5…0,65 окружного шага; радиус у дна впадины r = 0,5…2,0 мм.

Для фрез с крупными зубьями принимается вторая или третья (рис.3,6,б, в) форма. Высота зуба h =0,3…0,45 окружного шага; r =0,4¸0,75h (больший коэффициент обычно принимается для фрез малого диаметра). Однако выбор его ограничивается высотой зуба и прямолинейным участком l, характеризующим возможное количество переточек при условии сохранения принятого переднего угла g.

Рис. 50. Формы остроконечных зубьев

Спинка зуба (рис.50, в) выполняется по дуге окружности радиусом .R = 0,3…0,45D. При выборе его необходимо, чтобы касательная в точке А сопряжения ее с ленточкой f проводилась под углом a1 на 10…15° больше, чем задний угол a.

Форма зуба (рис.50, б) имеет спинку, выполненную под двумя углами: a - задний угол, a1 = 20…30° – угол среза спинки. Высота зуба h и радиус округления r выбираются в тех же пределах, что и для зуба третьей формы.

В зависимости от размеров зуба фаску f выполняют равной 1…2 мм, а дополнительную величину затылка F определяют графическим путем.

Углы режущей части зуба. Выбор оптимальных углов режущих элементов фрез зависит главным образом от назначения фрезы, свойств обрабатываемого материала и технологических условий обработки.

Задний угол предназначен для устранения трения задней поверхности зуба об обрабатываемую поверхность в процессе резания.

Главный угол a и вспомогательный угол a1 (рис.50) задают в нормальном сечении к оси цилиндрической или угловой фрезы.

Задний угол в нормальном сечении на винтовых зубьях определяется по формуле

tgaN = tga/cosw.

Задний угол на фасках прорезных и дисковых фрез в сечении, параллельном фаске, определяется по формуле

tgaN = tgasinj,

где j – угол фаски.

Для фрез с мелкими зубьями (снятие небольших припусков) задний угол принимается равным 16°, для фрез с крупным зубом –12°, для фрез дисковых, прорезных (шлицевых) – до 30°.

Для получения высокого класса чистоты обрабатываемой поверхности рекомендуется для фрез из твердого сплава задний угол выбирать в пределах 5…8°.

Кроме главной режущей кромки некоторые типы фрез имеют еще и вспомогательную. Задний угол a1 на вспо-могательной кромке принимается в пределах 4…8°.

Для концевых фрез выбор угла a1 связан с углом в плане j1 вспомогательно- режущей кромки. Если фреза снабжена торцовыми зубьями с j1 = l°30', то a1 в этом случае берется равным 6…10°. При отсутствии торцовых зубьев угол j1 увеличивается до 8°, а угол a1 = 0, так как угол j1 частично выполняет роль угла a1.

Передний угол предназначен для уменьшения нагрузки на режущую кромку в процессе резания. Он выбирается в зависимости от физико-механических свойств обрабатываемого материала и характеристики материала инструмента.

Для фрез с винтовым зубом выбор переднего угла g связан с углом наклона режущих зубьев w. С увеличением угла наклона зубьев разница между фактическим передним углом gф и углом в нормальном сечении gN резко возрастает. Ее можно определить по формуле

Угол gN можно выбирать незначительным для фрез с w =40… 60o. При этом фактический передний угол gф окажется достаточно большим при минимально допустимом ослаблении режущей кромки, что особенно важно при конструировании фрез для обработки высокопрочных материалов.

Угол в плане j определяет соотношение между толщиной и шириной снимаемого слоя металла в зависимости от подачи и глубины резания, а угол j1 влияет на качество обрабатываемой поверхности.

Для торцевых фрез с D ³ 150 мм для грубой обработки с t < 3 мм: j = 20…30о, j1 = 2…3о

Рис. 51. Углы в плане торцовых фрез.

Торцевые фрезы для обработки взаимноперепендикулярных плоскостей, пазов и канавок. Фаска fo = 0,5…1,5 мм в зависимости от D

Угол наклона режущей кромки l расположен между вектором скорости v в данной точке и нормалью N к главной режущей кромке в той же точке и измеряется в плоскости резания.

Угол l принимается положительным, если вектор скорости находится справа от нормали, и отрицательным, если вектор скорости располагается слева от нормали.

Углом l снабжаются все фрезы с угловой режущей кромкой (торцовые, дисковые, трех- и двусторонние). Для цилиндрических фрез с винтовыми или наклонными зубьями угол наклона w является углом l. Угол l способствует упрочнению зуба. При l, больше нуля первоначальный контакт зуба и заготовки удаляется от вершины зуба и тем самым предохраняет от сколов наиболее ослабленное место. Для фрез с пластинами твердого сплава l выбирается в пределах 12…15°, а для быстрорежущих фрез угол l может быть уменьшен до 10°.

Угол наклона винтовых зубьев w способствует улучшению условий работы фрезы, увеличению ее стойкости и влияет на направление схода стружки. С увеличением угла наклона w от 10 до 60° стойкость фрезы возрастает от 3 до 5 раз.

В зависимости от направления винтовых зубьев и вращения фрезы (правое или левое) в процессе резания возникает осевая сила Ро, действующая на опору шпинделя станка и обрабатываемую деталь. При выборе больших величин w необходимо учитывать направление отвода стружки и конфигурацию обрабатываемой поверхности. Например, при фрезеровании закрытых пазов и уступов фрезой с левым наклоном зубьев при левом направлении стружка направляется к торцу фрезы, защемляется и пакетируется между зубьями, что приводит к поломке инструмента. Для устранения этого явления необходимо, например, при левом вращении фрезы зубья выполнять с правым наклоном.

Ниже приведены рекомендуемые углы наклона зубьев для различных типов фрез.

Цилиндрические насадные……………….45…60

-«- концевые……………….30…60

-«- мелкозубые…………….25…30

Дисковые 2-х и 3-х сторонние……………15…20

Торцовые мелкозубые……………...25…30

Дата добавления: 2020-03-21; просмотров: 910;