РЕЗЬБОВЫЕ РЕЗЦЫ И ГРЕБЕНКИ

Резьбовые резцы нарезают резьбу за несколько рабочих ходов (проходов). Производительность резьбонарезания низкая. Вследствие этого их в основном применяют в единичном и мелкосерийном производстве для изготовления как наружных, так и внутренних резьб значительной длины или же большого диаметра. При нарезании резьбы резец относительно детали совершает винтовое движение с заданным параметром резьбы. Обычно деталь вращается вокруг своей оси, а резец равномерно перемещается вдоль оси детали и за каждый рабочий ход имеет радиальное врезание. Окончательно резьба формируется на последнем рабочем ходу, когда режущие кромки лежат на заданной винтовой поверхности. Резьбовые резцы бывают стержневые, призматические и круглые. Призматические и круглые резцы рассчитывают и устанавливают относительно детали так же, как и фасонные резцы.

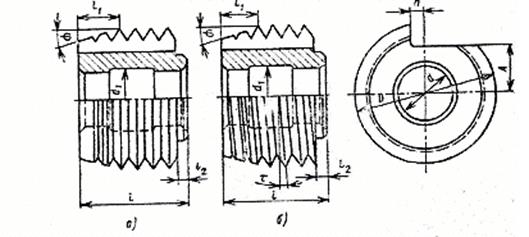

Для уменьшения числа рабочих ходов и повышения производительности труда применяют резьбовые гребенки. Их используют для изготовления крепежной и другой резьбы с мелким шагом. Рабочая часть гребенки имеет 6 – 8 шагов резьбы. Из них 1,5 – 2 шага расположены на режущей части и 4,5 – 6 шагов – на калибрующей части. Число рабочих ходов при нарезании резьбы гребенками уменьшается в 2 – 3 раза по сравнению с резьбовыми резцами. При каждом рабочем ходе гребенка радиально врезается в заготовку и за каждый ее оборот перемещается на один шаг вдоль оси заготовки. Резьбовые гребенки подразделяют на призматические и круглые (для наружной и внутренней резьбы). Получили более широкое применение круглые гребенки, как более простые в изготовлении и допускающие большое число переточек. Круглые гребенки обычно делают насадными. Их конструктивные размеры определяются также, как и фасонных резцов. Круглые гребенки бывают с кольцевыми витками и винтовыми (рис. 52. ).

Рис. 52. Круглые резьбовые гребенки: а – с кольцевыми витками; б – винтовая.

При установке центр гребенки превышает центр детали на величину h для образования заднего угла α. Для уменьшения искажения профиля передний угол у круглых гребенок обычно равен нулю. Проще и точнее в изготовлении являются круглые винтовые гребенки. Их профиль окончательно формируется на резьбошлифовальном станке. Ось винтовой гребенки устанавливается параллельно оси детали, передняя плоскость гребенки лежит в осевой плоскости детали. Действительные передние углы поэтому для левой и правой режущих кромок получаются также разными. Направление резьбы винтовой гребенки обратно направлению резьбы детали при нарезании наружных резьб и совпадает при нарезании внутренних резьб. Для образования одинаковых задних углов у гребенки на разных сторонах профиля необходимо, чтобы угол подъема витков гребенки был равен углу подъема витков резьбы детали.

МЕТЧИКИ

Метчики служат для изготовления резьбы в отверстиях. Метчик как инструмент получается из винта путем прорезания в нем стружечных канавок, образования заборного конуса и затылования зубьев для создания положительного заднего угла. Канавки образуют переднюю поверхность, режущие кромки и пространство для размещения и удаления стружки. Исходный винт должен быть изготовлен из инструментальной стали и после указанных операций пройти соответствующую термическую обработку. Метчики работают в очень трудных условиях, так как они образуют сложную винтовую поверхность резьбы в отверстиях. Эти трудности связаны с условиями деформации металла, удаления стружки, подвода СОЖ в зону резания, ограниченной прочности инструмента. Режущие метчики бывают следующей конструкции:

1. Слесарные или ручные, которые делаются комплектом, состоящим из двух или трех штук;

2. Машинно-ручные одинарные и в комплекте из двух штук. Служат для нарезания метрической и трубной резьб в сквозных и глухих отверстиях.

3. Машинные, которые служат для нарезания резьбы в глухих и сквозных отверстиях деталей машин. Они одиночные, работают на станках.

4. Гаечные, служащие для нарезания резьбы в гайках, работают на станках.

5. Комбинированные – для нарезания и калибрования резьбы в плашках.

6. Сборной конструкции, регулируемые по диаметру.

7. Внутренние резьбонарезные головки, гребенки которых автоматически сходятся и выходят из контакта после нарезания резьбы в отверстии.

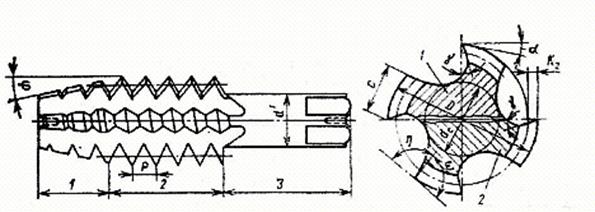

Несмотря на большое разнообразие метчикам присуща общность в работе резания, и все они имеют одинаковые основные части, конструктивные элементы и геометрию. На (рис. 53 ) показан метчик, состоящий из режущей 1 и калибрующей 2 частей и хвостовика 3, который служит для закрепления метчика в патроне.

Рис. 53. Метчик

К основным конструктивным элементам метчика относятся также число режущих перьев или канавок, размеры, форма и направления канавок, диаметр сердцевины, геометрия режущих и калибрующих зубьев.

Метчики машинные и машинно-ручные.Режущая часть метчика является одним из главных конструктивных элементов, которая выполняет основную работу резания – удаляет почти весь припуск в процессе формообразования резьбы. Для распределения работы резания на несколько режущих зубьев режущая часть выполняется в виде усеченного конуса с наклоном его образующей к оси метчика под углом φ. В этом случае каждый зуб режущей части метчика срезает слой постоянной толщины (а) и переменной ширины (b). Для полного удаления объема металла из впадины резьбы число таких срезов n равно числу элементарных зубьев на режущей части:

где h – фактическая высота профиля резьбы, удаляемая метчиком;

а1 – толщина срезаемого слоя в направлении, перпендикулярном оси метчика.

Толщина срезаемого слоя должна удовлетворять двум условиям: она не должна быть меньше радиуса округления режущих кромок, чтобы осуществить процесс резания и исключить подминание удаляемого слоя задней поверхностью зубьев. С другой стороны, наибольшая толщина срезаемого слоя должна быть такая, чтобы получить необходимую шероховатость обработанной поверхности и нужное качество поверхностного слоя. Для создания лучших условий направления метчика в начальный момент его работы диаметр переднего торца метчика принимают на 0,1…0,4 мм меньше диаметра предварительно подготовленного отверстия. Длина режущей части метчика зависит также от точности нарезаемой резьбы и качества обрабатываемого материала. Чем выше точность и ниже шероховатость резьбы, тем должна быть меньше толщина срезаемого слоя, тем, следовательно, будет больше длина режущей части. С увеличением твердости и прочности обрабатываемого материала длина режущей части должна увеличиваться, что ведет к уменьшению толщины срезаемого слоя и облегчению процесса резания. Для сквозных отверстий, в том числе и для гаек, наибольшая сила резания возникает тогда, когда длина режущей части метчика равна длине нарезаемой резьбы. В этом случае при входе всей режущей части метчика в отверстие срезается максимальная суммарная площадь сечения резьбы. Если же режущая часть короче длины резьбы, то сила резания получается меньше, чем в предыдущем случае, вследствие уменьшения давления резания и сил трения. Давление резания уменьшается потому, что увеличивается толщина срезаемого слоя. Силы трения снижаются за счет уменьшения длины и площади контакта инструмента с изделием. Недостатком метчиков с короткой режущей частью является их худшее направление в момент входа в отверстие.

Калибрующая часть метчика служит для зачистки, калибрования резьбы. Она окончательно формирует резьбу, обеспечивает необходимую точность размеров и шероховатость поверхности и является резервом для пополнения режущих зубьев за счет калибрующих по мере изнашивания и переточки метчика. По существу, работу по зачистке резьбы выполняют зубья первого витка калибрующей части. Остальные витки служат для поддержания устойчивого направления метчика и способствуют перемещению метчика вдоль оси за счет процесса, самозатягивания. Диаметр калибрующей части определяется диаметром резьбы изделия. Длина калибрующей части l2 должна обеспечивать выполнение указанных функций. Рекомендуется делать калибрующую часть длиной l2 = (1,2 – 1,5)∙d малых диаметров резьб; l2 ≈ d для средних диаметров резьб; и l2 ≈ (0,6 – 0,8)∙d для резьб большого диаметра. Длина калибрующей части может быть выражена через число шагов резьбы. Для машинных и гаечных метчиков l2 ≈ 8∙Р, для ручных l2 ≈ (6 – 8)∙Р. После предельного стачивания длина калибрующей части должна быть не менее 0,5D. При срезании слоев на боковых сторонах профиля резьбы остаются следы от отдельных режущих комок. Если средний диаметр резьбы режущей и калибрующей частей одинаковый, то следы не всегда могут быть удалены калибрующими зубьями. Чтобы устранить этот недостаток и повысить качество поверхностного слоя рекомендуется средний диаметр калибрующих зубьев метчика делать несколько больше среднего диаметра режущей части. В этом случае калибрующие зубья первого витка будут срезать тонкий слой по всему контуру профиля, и зачищать резьбу.

Число перьев или канавок метчика. Чем меньше число канавок, тем больше толщина срезаемого слоя, тем меньше давление резания. Исследования показали, что с уменьшением z снижается крутящий момент при работе метчика. С сокращением числа канавок увеличивается их площадь сечения, что ведет к более свободному размещению стружки и более легкому ее удалению. Число канавок зависит от диаметра метчика D. Ширина режущих перьев С должна быть достаточной по условиям прочности и допускать несколько переточек метчика по передней поверхности. Вместе с тем ширина пера не должна быть слишком большой, так как это приводит к увеличению сил трения. Вследствие конусности сечение и объем стружечных канавок на режущей части получаются меньше, чем на калибрующей. Для увеличения объема канавок, особенно в начале режущей части, ширина перьев на режущей части уменьшается. Для этого делают скос перьев.

Форма и направление канавок. Канавки являются также важным элементом метчиков. Они образуют переднюю поверхность и режущие кромки, а также пространство для размещения и удаления стружки, должны быть достаточными по размерам, не должны ослаблять сердцевину и режущие перья метчика, обеспечивать рациональную геометрию зубьев и быть сравнительно простыми в изготовлении. Существующие формы канавок можно подразделить на два вида: канавки, имеющие радиусную переднюю поверхность, и канавки, образующие плоскую переднюю поверхность. Канавки, образующие плоскую переднюю поверхность метчика, обеспечивают более оптимальные значения переднего угла и являются предпочтительными при проектировании метчиков. Машинные метчики с винтовыми канавками по ГОСТ 17933-12рекомендуется делать с радиусной передней поверхностью диаметром 3 – 16 мм и с прямолинейной передней поверхностью диаметром 18 – 30 мм. Там же приведены размеры канавок для этих метчиков. Углы η и ε (см. рис. метчика) являются внешним и внутренним углами задней нерабочей кромки. Канавки должны быть сделаны так, чтобы при вывинчивании метчика задняя кромка не срезала и не портила образованную резьбу, и чтобы не защемлялась стружка в углу η. Этому условию отвечают канавки, образующие угол η = 80 – 85° и ε = 100 – 95°. Метчики изготовляют с прямыми и винтовыми канавками. Метчики универсального назначения имеют обычно прямые канавки. Для лучшего удаления стружки при нарезании резьбы в сквозных отверстиях прямые канавки расширяются к началу режущей части за счет скосов режущих перьев. В этом случае стружка направляется для выхода вперед, т. е. в отверстие. Если же условия работы метчиков заранее известны, то лучше метчики делать с винтовыми канавками. Угол наклона канавок ω = 10 – 15°. Для легких сплавов и вязких материалов ω = 25 – 30°. Метчики с винтовыми канавками хорошо зарекомендовали себя в работе. Они лучше отводят стружку и имеют более плавное и устойчивое направление. Если резьба праворежущая, то для сквозных отверстий канавки имеют левозаходное направление. При нарезании резьбы в глухих отверстиях канавки делают правозаходными. В этом случае стружка будет удаляться в направлении хвостовика. Канавки по глубине должны быть такими, чтобы не ослаблять сердцевину метчика. Диаметр сердцевины уменьшается к началу режущей части на (0,1 – 0,2)·dс.

Углы резания у метчиков имеют весьма важное значение, так как они работают в трудных условиях образования внутренней резьбы. На режущей части передний угол γ должен быть положительным. По ГОСТ 3266-81 рекомендуется для чугуна, твердой стали, хрупкой латуни и бронзы γ = 0–50; для стали средней твердости и латуни γ = 8–10°; для вязкой стали и меди γ = 12 – 15°; для алюминия и других вязких цветных металлов γ = 16 – 250. Главные кромки на режущей части являются вершинными и срезают основную часть металла, боковые режущие кромки на каждом зубе вспомогательными. Поэтому задний угол α должен быть оптимальным, прежде всего, на вершинных кромках. Рекомендуется α = 6 – 12°. Меньшие значения принимают для ручных метчиков и при нарезании резьбы в легких сплавах. Задний угол получают затылованием задней поверхности по архимедовой кривой. У метчиков, не шлифуемых по профилю, задние углы не создают на боковых режущих кромках, так как они являются вспомогательными. Для нарезания более точной и качественной резьбы применяют шлифованные метчики. Шлифованные метчики на режущей части затылуются по всему профилю зубьев. Вследствие этого повышаются также и режущие свойства инструмента. Шлифованные метчики затылуются по всему профилю и на калибрующей части. Это необходимо для того, чтобы исключить налипание металла на боковые поверхности резьбы метчика, особенно при обработке вязких металлов. Величина затылования принимается небольшой от 0,01 до 0,1 мм для метчиков диаметром D = 4 – 52 мм во избежание защемления стружки при обратном вращении. Для более длительного сохранения диаметра после нескольких переточек затылование на калибрующей части целесообразно производить не от режущих кромок, а отступив от них на ⅓ ширины пера.

Хвостовик метчика цилиндрический с квадратом на конце для зажима и передачи крутящего момента. Диаметр хвостовика d1 на 0,25 – 1,5 мм меньше внутреннего диаметра резьбы метчика. У мелких метчиков диаметр хвостовика больше или равен наружному диаметру метчика. Длина хвостовика зависит от диаметра и назначения метчика. Машинные метчики вывертываются после нарезания резьбы, поэтому у них хвостовик короткий. Гаечные метчики не вывертываются; несколько нарезанных гаек нанизываются на хвостовик, а затем он вынимается из патрона, поэтому у таких метчиков хвостовики делают длинными. Гаечные метчики, работающие на специальных гайконарезных автоматах, имеют изогнутый хвостовик, по которому нарезанные гайки непрерывным потоком сходят в лоток.

Степень точности и допуски на резьбу метчиков. Метчики изготовляют четырех степеней точности Н1 – Н4 для метрической резьбы и двух степеней точности G1 и G2. Метчики степеней точности Н1, Н2 делают со шлифованным профилем, а степеней точности Н3 и Н4 с нешлифованным. Точность резьбы зависит от многих факторов; один из них – точность инструмента. За основу расположения поля допуска на резьбу метчика относительно поля допуска резьбы гайки приняты следующие положения:

1. Поле допуска на метчик лежит внутри поля допуска резьбы гайки.

2. Поле допуска на резьбу метчика располагается ближе к номинальному профилю резьбы гайки.

3. Нижнее отклонение резьбы метчика не совпадает с номинальным профилем резьбы гайки, а имеет гарантированный зазор. Исключение составляет допуск на внутренний диаметр резьбы метчика. Этот зазор гарантирует свободу свинчивания болта и гайки, обеспечивает запас на изнашивание метчика и компенсирует погрешности термообработки метчика, если он не шлифуется по профилю.

4. Верхнее отклонение резьбы метчика далеко отстоит от верхнего отклонения резьбы гайки, так как метчики обычно имеют нежесткое крепление и разбивают резьбу.

5. По наружному диаметру метчика верхнее отклонение ограничено, хотя и не вызывается условиями формообразования резьбы. Но это необходимо для упрочнения вершины резьбы метчика и повышения его стойкости.

6. По внутреннему диаметру верхнее отклонение резьбы метчика лежит ниже номинального диаметра гайки. Это необходимо для того, чтобы исключить резание внутренним диаметром метчика и обеспечить пространство для размещения металла при выпучивании резьбы в некоторых условиях нарезания.

Кроме того, допуск устанавливается на шаг резьбы и на половину угла профиля резьбы метчика. Допуски на метчики регламентированы ГОСТ 16925-71.

Некоторые разновидности метчиков.Метчики небольших размеров часто ломаются, особенно при обработке высокопрочных материалов. Для повышения прочности инструмента применяют метчики с укороченными канавками. Канавки делаются на режущей части и на двух, трех витках калибрующей части. Канавки наклонены к оси метчика под углом 5 – 100 и имеют скос под углом λ = 10 – 15° в направлении, обратном направлению резьбы метчика, с тем, чтобы стружка легче выходила в предварительно подготовленное отверстие. Такие метчики применяют для нарезания резьбы в сквозных отверстиях. Для уменьшения трения обратная конусность на калибрующей части у бесканавочных метчиков делается больше, чем у обычных, достигая 0,2 мм на 100 мм длины. Метчики имеют лучшее направление в работе и обеспечивают изготовление резьбы более высокого качества. Для нарезания резьбы в вязких металлах и труднообрабатываемых сплавах применяют метчики с прерывистой резьбой, у которых на перьях зубья удаляются через шаг в шахматном порядке. Вследствие этого увеличивается объем пространства для размещения стружки, которая меньше забивает канавки и легче из них удаляется. В настоящее время применяют метчики из твердых сплавов, которые имеют высокую стойкость, допускают большие скорости резания и улучшают качество резьбы. Они бывают цельными для мелких диаметров; составными для средних размеров; с напаянными пластинками или с механическим креплением твердосплавных реек для метчиков большого диаметра. У составных метчиков рабочая часть выполнена из твердого сплава и припаяна встык к стальному хвостовику. Твердосплавные метчики имеют более высокую стоимость, чем быстрорежущие. Их рекомендуется применять для нарезания резьбы в высокопрочных сталях и сплавах. Для нарезания резьбы вручную применяют слесарные метчики. Их изготовляют в комплекте из двух или трех штук. Первый метчик комплекта имеет на режущей части 7 – 8 ниток, второй 3 – 4 нитки и третий 1,5 – 2 нитки или шага резьбы. Кроме того, метчики в комплекте имеют разные диаметры. По объему срезаемого слоя распределение работы между первым, вторым и третьим метчиком в комплекте соответствует примерно отношению 4:2:1, т.е. черновой метчик выполняет объем работы в 4 раза больше, чем чистовой. Для повышения качества резьбы, последний метчик в комплекте имеет увеличенный средний диаметр по сравнению с предыдущими.

Метчики сборной конструкции.В целях экономии инструментального материала, улучшения геометрии и повышения качества рабочей части инструмента, а также для повышения производительности труда при резьбонарезании отверстий диаметром более 36 мм применяют метчики сборной конструкции. Их подразделяют на: нерегулируемые, регулируемые и регулируемые, автоматически выключающиеся. Нерегулируемые метчики представляют собой сборную конструкцию, состоящую из корпуса и четырех или шести вставных плоских гребенок, закрепленных механическим способом. Регулируемые метчики более универсальны и долговечны. Они позволяют изменять диаметральный размер в пределах 1 – 2 мм. Резьба у таких метчиков винтовая. Длина режущей части и ее угол φ определяются так же, как для машинных метчиков. Регулируемые метчики, выключающиеся автоматически, позволяют сходиться гребенкам к центру нарезания резьбы и без свинчивания свободно выходить из отверстия. Вследствие этого не портится окончательно сформированная резьба, как это в ряде случаев имеет место при вывинчивании инструмента, и повышается производительность, так как исключается время на процесс вывертывания метчика.

ПЛАШКИ

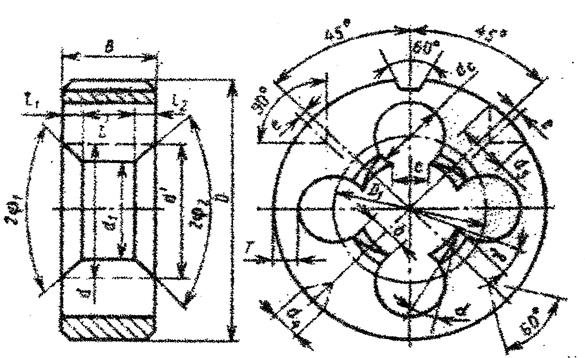

Рис.54. Круглая плашка

Плашки служат для нарезания наружной резьбы на болтах, винтах, шпильках и других деталях. Плашки бывают круглые, трубчатые и призматические разъемные к слесарным вороткам. Круглые и трубчатые плашки применяют для нарезания деталей за один рабочий ход на револьверных станках и автоматах, призматические – за несколько рабочих ходов вручную.

Круглые плашкипредставляют собой гайку, превращенную в инструмент путем сверления стружечных отверстий и образования режущей части с затылованными зубьями. На (рис.54) показаны конструктивные и геометрические элементы круглых плашек. К ним относятся: наружный диаметр, число и диаметр стружечных отверстий и их центров, толщина плашки, ширина перьев и просвета между ними, угол конуса режущей части, передний и задний углы резания и элементы для крепления плашки в патроне.

Наружный диаметр плашки зависит от диаметров резьбы изделия и стружечных отверстий. Приближенное его значение можно определить по следующему выражению:

,

,

где d1 – внутренний диаметр резьбы винта; dс – диаметр стружечных отверстий; Т –толщина стенки плашки. Внутренний диаметр d1 известен; он задается диаметром резьбы винта. Диаметр стружечных отверстий лучше определять с учетом вида передней поверхности: криволинейная (радиусная) или прямолинейная.

Толщина плашки не должна быть слишком большой, так как это вызывает значительные накопленные погрешности по шагу при термообработке, ухудшается выход стружки из отверстий плашки и подвод СОЖ. Слишком малая толщина не может обеспечить правильного направления в работе. Удовлетворительная толщина плашки получается, если она содержит семь-девять ниток. При этом 1,5 – 2,5 нитки делают на режущей части с каждой стороны и 3 – 5 витков на калибрующей. Для мелких резьб, чтобы по условиям крепления сохранить толщину плашки достаточной и оставить указанное число шагов, у плашки делают выточку с одной стороны.

Режущую часть плашки выполняют в виде внутреннего конуса с обеих сторон, поэтому плашка является двусторонним инструментом. Она выполняет основную работу резания по удалению металла из впадины резьбы. Угол конуса и длина режущей части зависят от качества обрабатываемого материала. Для обработки более прочных и твердых материалов угол 2φ принимается меньше, а длина режущей части получается больше. В этом случае уменьшается толщина срезаемого слоя, и работа резания распределяется на большое число режущих зубьев.

Калибрующая часть зачищает и калибрует резьбу. По мере изнашивания режущих зубьев она также служит запасом для перевода калибрующих зубьев в режущие. Как указывалось ранее, ее длина ограничивается 3 – 5 шагами резьбы. У двусторонних плашек зубья на калибрующей части по задней поверхности не затылуются, так как это невозможно сделать по принципиальным соображениям: для одной стороны требуется производить затылование в одном направлении, для другой – в противоположном. Если плашка имеет режущую часть с одной стороны, то затылование калибрующих зубьев возможно на небольшую величину, примерно 0,1 – 0,2 мм. Плашки не шлифуютсяпосле термообработки, поэтому они нарезают резьбу не выше степени точности 6g – 6d. Для получения резьб повышенной точности плашки после термообработки калибруются специальным закаленным метчиком или притиром. Для уменьшения деформаций при термообработке плашки делают из сталей 9ХС или Р6М5 и закаливают в масле.

Углы резания. На режущей части α = 6 – 90, на калибрующей α = 0. Передний угол принимается в зависимости от обрабатываемого материала.

Элементы крепления плашек. При ручной работе плашки крепятся в воротке в специальном кольце, которое закрепляется в воротке. Последний способ является предпочтительным, так как позволяет заранее отрегулировать плашку на размер в кольце и унифицирует воротки. Машинные плашки закрепляются в патроне. Для того и другого способа в плашке делают гнезда в виде конических углублений. Нижние гнезда установочные, верхние – поджимные. Их размеры нормализованы. Обычно у новой плашки вверху делается паз, который разрезается после двух-трех переточек плашки; затем плашку можно регулировать на размер. Винт, упирающийся в этот паз, является разжимным. Плашки небольшого диаметра внизу имеют одно коническое гнездо, расположенное по оси.

Допуски на резьбу плашки. Так же как для метчиков, поле допуска плашки лежит внутри поля допуска винта. По среднему диаметру поле допуска плашки находится примерно посередине поля допуска винта. По наружному диаметру верхнее отклонение плашки не ограничивается, т.е. может доходить до вершины треугольника резьбы. Нижнее отклонение плашки примерно соответствует номинальному наружному диаметруболта, т.е. расположено так, чтобы наружный диаметр плашки не участвовал в резании даже в том случае, если происходит выпучивание резьбы по наружному диаметру болта. По внутреннему диаметру нижнее отклонение плашки не ограничивается. Но по условиям изнашивания вершины зубьев плашки не должны быть заостренными. Нижнее отклонение располагается ниже верхнего отклонения болта и отстоит от теоретического профиля почти так же, как и по среднему диаметру. Допуски на шаг и на половину угла профиля назначают из условия, что плашка может нарезать резьбу степени точности не выше 6g. Окончательно качество плашек проверяется нарезанном пробной детали и измерением ее резьбы по диаметрам, шагу и половине угла профиля.

Дата добавления: 2020-03-21; просмотров: 1534;