МЕТОДЫ ВЫБОРА ДОПУСКОВ И ПОСАДОК

При выборе допусков и посадок используется три метода: прецедентов или аналогов, подобия и расчётный.

Метод прецедентов основан на том, что на проектируемую сборочную единицу назначаются допуск и посадка аналогичной сборочной единицы, которая отыскивается в однотипных машинах.

Метод подобия развивает метод прецедентов и основывается на классификации и аналогии конструктивных и эксплуатационных признаков сборочных единиц.

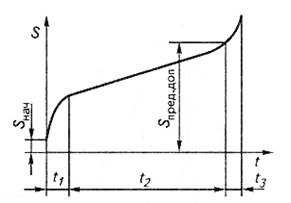

Расчётный метод является наиболее точным и позволяет назначать квалитеты, допуски и посадки так, чтобы они удовлетворяли конструктивно-эксплуатационным требованиям. При расчёте необходимо учитывать, что в процессе эксплуатации происходит износ поверхностей вала и отверстия, приводящий к уменьшению натяга и увеличению зазора во времени, которое характеризуется кривой изнашивания, полученной профессором А. И. Ивановым в 30-е годы ХХ в.

В период приработки (t1) начальный зазор Sнач быстро возрастает из-за выравнивания погрешностей формы и сглаживания (смятия) шероховатостей поверхностей вала и отверстия.

В период нормальной работы соединения (t2) зазор возрастает медленно, прямо пропорционально времени работы и к концу периода становится предельно допустимым Sпред.доп.

В период повышенного износа (t3) происходит резкое увеличение зазора. Нормальная работа сопряжения нарушается, возникают биения, стуки, идёт пластическая деформация поверхностей и дальнейшая эксплуатация соединения может привести к аварии.

РАСЧЁТ И ВЫБОР ПОСАДОК С ЗАЗОРОМ

Главным критерием выбора посадок с зазором является обеспечение относительного скольжения сопряжённых поверхностей, поэтому расчёт следует начинать с анализа вида смазки, в зависимости от которого соединения с зазором бывают:

– с жидкостной или газовой смазкой;

– со смешанной смазкой;

– без смазки (сухое трение).

Жидкостная смазка, в свою очередь, может быть:

– гидродинамической;

– гидростатической;

– эластогидродинамической;

– полужидкостной;

– граничной.

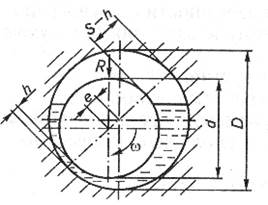

Наиболее разработана методика расчёта точностных параметров работы подшипников скольжения, основанная на гидродинамической теории смазки. Схема подшипника скольжения:

1 Определение предельных функциональных зазоров.

1.1 Определение наименьшей толщины масляного слоя, необходимой для обеспечения жидкостного трения в подшипнике скольжения по формуле:

hmin ≥ kжт × (RZd + RZD)

1.2 Определение угловой скорости вращения вала:

1.3 Определение конструктивных коэффициентов k и m, учитывающих соотношение геометрических параметров соединения l / d. По таблице.

1.4 Определение среднего давления, приходящегося на поверхность цапфы:

р = R / (l × d)

1.5 Определение динамической вязкости масла. Вязкость масла определяется при наибольшей рабочей температуре, так как с её увеличением вяз-кость масла уменьшается, несущая способность снижается и наибольший функциональный зазор в посадке уменьшается. Рабочая температура и динамическая вязкость масла определяются по таблице.

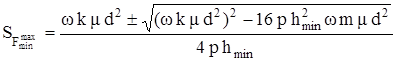

1.6 Определение предельных функциональных зазоров, при которых обеспечивается жидкостное трение в соединении:

В ряде случаев при значениях SFmax > 500 мкм биение вала о втулку увеличивается, что приводит к значительным пластическим деформациям поверхности трения и поломке сборочной единицы. Поэтому рекомендуется ограничивать SFmax до 500 мкм.

2 Определение конструктивных зазоров.

2.1 Определение функционального допуска посадки:

TF = SFmax – SFmin

2.2 Определение конструктивного допуска посадки:

,

,

где Кзт — коэффициент запаса точности, Кзт = 3...5.

2.3 Корректировка наименьшего конструктивного зазора с учётом поправки на смятие шероховатости поверхности:

SКmin = SFmin – DSR = SFmin – 2 × h × (RZd + RZD)

2.4 Определение наибольшего конструктивного зазора:

SКmax = SКmin + TК

3 Выбор посадки по следующим условиям:

SCmin ≥ SKmin; SCmax ® SKmax

3.1 Выбор основного отклонения по условиям:

для системы отверстия CH — |es| ≥ SKmin

для системы вала Ch — EI ≥ SКmin

3.2 Определение наименьшего стандартного зазора:

SСmin = EI – es

для системы отверстия CH — EI = 0

для системы вала Ch — es = 0

3.3 Определение допусков на изготовление деталей, исходя из условия:

SKmax – SCmin ® ITD + ITd

По таблице находится сумма допусков отверстия и вала, равных или отличающихся на один квалитетов, больший из которых назначается на отверстие, как деталь более сложную в обработке.

3.4 Определение предельных отклонений:

ei = es – ITd; ES = EI + ITD

3.5 Определение наибольшего предельного зазора в посадке:

SCmax = ES – ei

3.6 Построение схемы расположения полей допусков с указанием предельных отклонений и зазоров.

4 Определение параметров шероховатости и наиболее приемлемых технологических процессов при обработке деталей.

4.1 Определение среднего арифметического отклонения профиля шероховатости отверстия и вала:

RaD £ Kф × Kк × ITD; Rad £ Kф × Kк × ITd,

где Kф — коэффициент, зависящий от допуска формы, Kф = 0,5; Kк — коэффициент, зависящий от квалитета точности, Kк = 0,09 для квалитетов 3...7, Kк = 0,07 для квалитетов 8...9, Kк = 0,05 для 10 квалитета и выше.

Полученные значения округляются по таблице до стандартных, для вала — до ближайшего большего, для отверстия — до ближайшего меньшего.

4.2 Наиболее приемлемые способы обработки отверстия и вала определяются по таблице в зависимости от их квалитета точности и стандартного значения отклонения профиля шероховатости.

| <== предыдущая лекция | | | следующая лекция ==> |

| ВОЛНИСТОСТЬ И ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ | | | Банковская операция. Сущность и классификация. |

Дата добавления: 2020-03-21; просмотров: 1449;