Системы координат и трансформации.

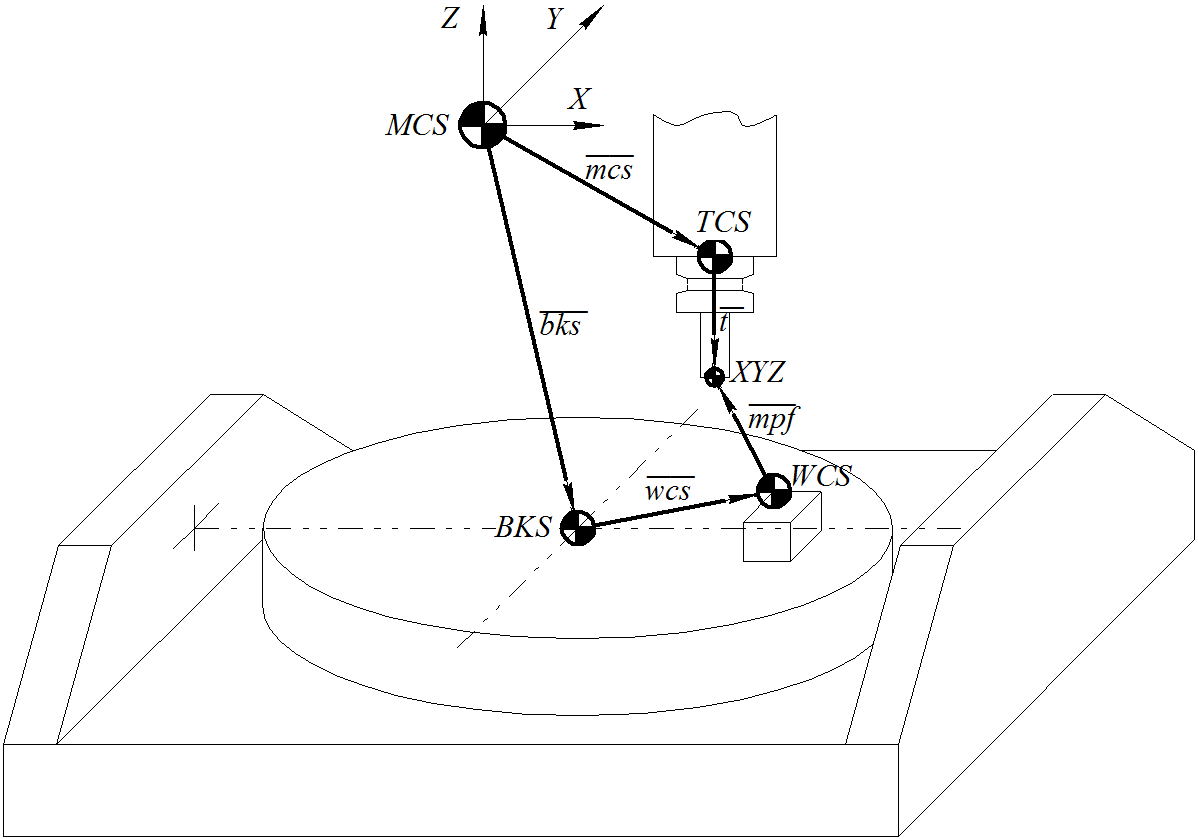

Для однозначного определения движений формообразования в пространстве, необходимо «привязать» их к определенной точке – началу системы координат. Для удобства программирования станка с ЧПУ применяются следующие системы координат:

1) MCS (Machine Coordinate System) – машинная система координат. Все движения рабочих органов станка задаются системой ЧПУ относительно данной системы координат;

2) BKS (Basic Kinematic System) – базовая кинематическая система. Располагается производителем станка относительно характерного рабочего органа (например относительно стола на фрезерном ОЦ);

3) WCS (Workpiece Coordinate System) – система координат детали. Относительно данной системы координат осуществляется написание УП программистом. Назначается командами G54-57. Отсчитывается системой ЧПУ относительно BKS;

4) TCS (Tool Coordinate System) – система координат инструмента. Относительно данной системы координат осуществляется привязка режущего инструмента. К данной точке направлен вектор от MCS;

MCS + TCS – Ф – WCS – BKS = 0

Большинство современных систем ЧПУ позволяют трансформировать систему координат для более удобного программирования однотипных элементов (на примере Sinumerik):

1) Перенос СК – система фреймов (TRANS);

2) Поворот СК (ROT);

3) Масштабирование (SCALE);

4) Отражение (MIRROR);

Цели и задачи CAM-системы. Обзор современных CAM-систем

Подготовка любого производства состоит из научного, организационного, конструкторского и технологического этапов.

Технологическая подготовка включает комплекс работ, обеспечивающих наиболее эффективное применение новых, высокопроизводительных технологических процессов (ТП) с использованием передовых достижений науки и техники на базе максимальной механизации и автоматизации. Заключительным этапом технологической подготовки производства является разработка управляющей программы (УП) и наладка обрабатывающего оборудования.

CAM-система (англ. Computer-aided manufacturing) – компьютерное средство проектирования процессов формообразования.

| CAM-система |

| 3D-модель детали с ТТ |

| Режущий инструмент |

| траектория |

| Постпроцессор |

| УП |

ЦельюCAM-системы является эффективная подготовка производства изделия на заданном оборудовании. Для достижения данной цели современные CAM-системы должны решать следующие задачи:

1) создание 3D-модели заготовки;

2) выбор режущего инструмента для каждой операции либо его предварительное проектирование;

3) генерация траектории движения режущего инструмента;

4) проверка и отладка траектории движения инструмента на основе средств визуализации и контроля;

5) генерация УП;

6) проверка УП на основе средств визуализации и контроля.

Современные CAM-системы должны отвечать ряду требований:

· поддержка большинства форматов 3D-моделей изделий (.igs; .stp; .dwg и т.д.);

· наличие инструментов геометрического построения;

· возможность создания и использования шаблонов траекторий;

· наличие пополняемой базы РИ с рекомендациями по выбору режимов обработки;

· возможность генерации карт наладки;

· наличие инструментария по созданию постпроцессоров.

CAM-системы можно классифицировать по следующим признакам:

1. по уровню интеграции с CAD:

1.1. автономные (PowerMill, Esprit и т.д.);

1.2. встроенные (CamWorks – SolidWorks, HSM Express – Inventor и т.д.);

2. по наличию модулей видов механообработки:

2.1. токарный (FeatureCam);

2.2. фрезерный (PowerMill);

2.3. эрозионный (CamWorks);

2.4. фрезерный установ на токарном обрабатывающем центре (CamWorks);

3. по поддержке многоосевой обработки (для фрезерования):

3.1. 2.5-осевые (Гемма);

3.2. 3-осевые (HSM Express);

3.3. 3+2-осевые;

3.4. 5-осевые (PowerMill);

Стратегия обработки – набор методов и правил, по которым происходит генерация траектории движения инструмента. Стратегия обработки определяет, каким образом будет осуществляться движение режущего инструмента относительно обрабатываемой поверхности. Как следствие, она определяет, как будет осуществляться снятие напуска и припуска с заготовки и формообразование поверхности.

В большинстве своем стратегии обработки делятся на следующие группы:

1. По типу операции:

1.1. Черновые – съем большого количества материала с многократными проходами при предварительном формообразовании (выборка напуска);

1.2. Чистовые – съем малого количества материала при окончательном формообразовании (снятие припуска после черновой);

1.3. Доработка уступов и углов – съем материала в труднодоступных местах после предыдущей обработки инструментом большего диаметра;

2. По количеству одновременно управляемых на станке осей:

3.5. 2.5-осевые;

3.6. 3-осевые;

3.7. 3+2-осевые;

2.1. 5-осевые;

3. По схеме формирования профиля:

3.1. Профильная – траектория формируется путем построения эквидистант к окончательному профилю;

3.2. Генераторная – траектория формируется путем построения переменных контуров, переходящих от контура заготовки к контуру детали;

3.3. Растровая – построчная выборка материала с обводом формируемой поверхности;

4. По способу перехода:

4.1. Послойные;

4.2. С оптимизированной высотой перехода;

4.3. Спиральные

5. По обеспечению условий резания:

5.1. Реализующие принципы силового резания (High Removal Rate Machining) – большие сечения срезаемого слоя при малых скоростях резания, высокий объем съема металла в минуту;

5.2. Реализующие принципы скоростного резания (High Speed Cutting) – малые сечения срезаемого слоя при высоких скоростях резания, большие минутные подачи, спиралевидная траектория.

Важными элементами траектории движения инструмента помимо рабочих ходов являются подводы, отводы и переходы. Они могут быть прямыми, наклонными, перпендикулярными, по дуге, касательные и т.д. Особое внимание следует уделять именно подводам, так как при подводах инструмент испытывает наибольшее нагружение. Некоторые осевые инструменты имеют возможность наклонного, вертикального врезания, а также врезания по спирали.

| <== предыдущая лекция | | | следующая лекция ==> |

| Общие сведения адсорбционной очистки газов. | | | Шпоночные и шлицевые соединения. |

Дата добавления: 2020-03-21; просмотров: 1092;