Шпоночные и шлицевые соединения.

Шпоночные соединения служат для передачи вращающего момента от вала к установленным на нем деталям (зубчатым колесам, шкивам, муфтам и т. д.) или наоборот.

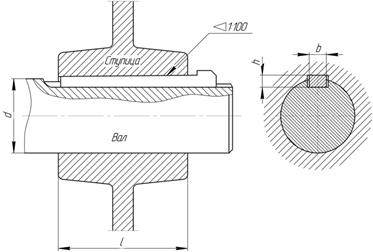

Шпоночные соединения осуществляются с помощью призматических деталей - шпонок, которые устанавливаются в пазах вала и ступицы детали. Шпоночные пазы на валах получают фрезерованием (дисковой – открытый паз или пальцевой фрезами – глухой паз , а в ступицах — протягиванием или долблением (соответственно долбяком или одношлицевой протяжкой).

1). По возможности перемещения детали шпоночные соединения могут быть:

- подвижными - деталь может перемещаться по валу в осевом направлении (рис. 6.6) шпонки в таком соединении отличаются от обыкновенных большей длиной;

-

-

неподвижными - когда такое перемещение невозможно.

2). По форме шпонки шпоночные соединения делят на:

- призматические

- сегментные

- клиновые

- тангенциальные (в материале лекции не рассматриваются).

Основные типы шпонок стандартизованы.

3). Различают шпоночные соединения:

- напряженные (осуществляются клиновыми и тангенциальными шпонками);

- ненапряженные (осуществляются призматическими и сегментными шпонками).

Шпоночные соединения широко применяют в машиностроении (в том числе и в массовом производстве) для передачи малых нагрузок (при больших нагрузках шпоночный паз сильно ослабляет вал – рекомендуют переходить на шлицевые соединения), возможности размещения длинных ступиц, при необходимости легкой сборки и разборки.

Достоинства шпоночных соединений:

- простота разборки и сборки;

- надежность в эксплуатации;

- компактность и простота конструкции.

Недостатки шпоночных соединений:

- ослабление вала и ступицы шпоночными пазами (в зоне шпоночного паза возникает концентрация напряжений, что ограничивает нагруженность соединения);

- высокие требования к точности выполнения шпоночных пазов;

- необходимость в дополнительных деталях для осевой фиксации зубчатых колес, шкивов и т. п. (например, втулок, проектирование буртиков валов и т.д.).

Напряженные шпоночные соединения получают при применении клиновых и тангенциальных шпонок. При сборке таких соединений возникают предварительные (монтажные) напряжения.

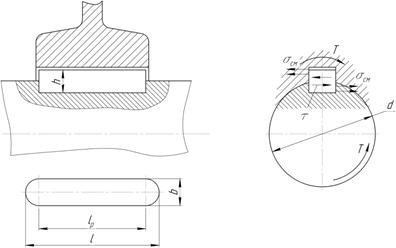

Клиновые шпонки (ГОСТ 24068—80) представляют собой односкосные клинья с уклоном 1: 100 (см. рис. 6.1), которые ударами молотка забивают в пазы вала и ступицы. При этом создается напряженное соединение, передающее за счет сил трения как вращающий момент, так и осевую силу и препятствующее относительному смещению детали вдоль вала. Рабочими поверхностями клиновых шпонок являются верхняя и нижняя широкие грани. По боковым граням имеется зазор.

Достоинства соединения клиновыми шпонками:

- хорошее восприятие ударных и переменных нагрузок;

- способность воспринимать осевые нагрузки (нет необходимости фиксировать ступицу в осевом направлении).

Недостатки соединения клиновыми шпонками:

- при запрессовке происходит радиальное смещение ступицы по отношению к валу и перекос детали, что вызывает биение.

Из-за наличия биения данные соединения применяют в тихоходных передачах (  .), поэтому применение клиновых шпонок ограничено.

.), поэтому применение клиновых шпонок ограничено.

Дата добавления: 2020-03-21; просмотров: 800;