Подготовка поверхности металла под сварку и требования к сборке металлических деталей перед сваркой

Подготовка деталей под сварку заключается в правке, разметке, резке, подготовке кромок под сварку, холодной или горячей гибке.

Правку металла выполняют на станках. Листовой и полосовый металл правят на различных листоправильных вальцах. Угловую сталь правят на роликовых машинах. Двутавры и швеллеры правят на правильно-гибочных прессах кулачкового типа.

Разметка - это такая операция, которая определяет конфигурацию будущей детали. Применение разметочно-маркировочных машин с пневмокернером обеспечивает скорость разметки до ±1 мм и допускает использование программного управления. Использование газорезательных машин с масштабной фотокопировальной системой управления или программным управлением позволяет обходиться без разметки.

Механическую резку применяют для прямолинейного реза листов, иногда и для криволинейного реза листов при использовании для этой цели роликовых ножниц с дисковыми ножами. Углеродистые стали разрезаются кислородной и плазменно-дуговой резкой. По механизации эти способы могут быть ручными и механизированными. Для резки легированных сталей, цветных металлов может применяться кислородно-флюсовая или пламенно-дуговая резка.

Форма подготовки кромок металла под сварку зависит от толщины листов. Основной металл и присадочный материал перед сваркой должны быть тщательно очищены от ржавчины, масла, окалины, влаги и различного рода неметаллических загрязнений. Наличие указанных загрязнений приводит к образованию в сварных швах пор, трещин, шлаковых включений, что ведет к снижению прочности и плотности сварного соединения.

Требования к сборке металлических деталей перед сваркой. Применяемые сборочно-сварочные приспособления должны обеспечивать доступность к местам установки деталей, рукояткам фиксирующих и зажимных устройств, а также местам прихваток и сварки. Эти приспособления должны быть также достаточно прочными и жесткими, обеспечивать точное закрепление деталей в нужном положении и препятствовать их деформированию в процессе сварки. Кроме этого, сборочно-сварочные приспособления должны обеспечивать оптимальный порядок сборки и сварки:

- наименьшее число поворотов при наложении прихваток и сварных швов;

- свободный доступ для проверки размеров изделий и их легкий съем после изготовления;

- безопасность сборочно-сварочных работ.

Любая сборочная операция не должна затруднять выполнение следующей операции. Поступающие на сборку детали должны быть тщательно проверены. Проверке подлежат все геометрические размеры детали и подготовленная форма кромок под сварку.

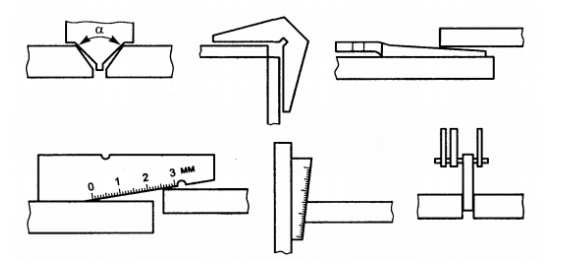

Сборку сварных конструкций, как правило, осуществляют либо по разметке, либо при помощи шаблонов, упоров, фиксаторов, прижимных механизмов, стендов или специальных приспособлений- кондукторов, облегчающих сборочные операции. Точность сборки контролируют шаблонами, щупами (рисунок 36), а также измерительными приборами.

Рисунок 36 - Контроль сборки под сварку

Подготовку и сборку изделий под сварку выполняют с соблюдением следующих основных обязательных правил:

- притупление кромок и зазоры между ними должны быть равномерными по всей длине;

- кромки элементов, подлежащих сварке, и прилегающие к ним места шириной 25 - 30 мм от торца кромки должны быть высушены, очищены от грата после резки, масла, ржавчины и прочих загрязнений;

- во избежание деформаций прихватку следует выполнять качественными электродами через интервал не более 500 мм при длине одной прихватки 50 - 80 мм;

- для обеспечения нормального и качественного формирования шва нужно в начале и в конце изделия прихватывать выводные планки.

Дата добавления: 2020-03-21; просмотров: 616;