Трение в составных частях машин и оборудования

Трением называется явление сопротивления относительному перемещению, возникающему между двумя телами в зонах соприкосновения их поверхностей. В процессе трения возникает сила сопротивления относительному перемещению двух тел, называемая силой трения.

Преодоление силы трения на пути перемещения тел называется работой трения.

Работа трения зависит от конструкции деталей и материалов, состояния сопряжения и обуславливается видами трения. По характеру движения тел различают трение покоя и трение движения. Различают трение внешнее и внутреннее.

Внешнее трение — явление сопротивления относительному перемещению, возникающее между двумя телами в зонах соприкосновения их поверхностей по касательным к ним.

Внутреннее трение — явление сопротивления относительному перемещению частиц одного и того же тела.

По наличию относительного движения внешнее трение подразделяется на трение покоя и трение движения.

Трение покоя — трение двух тел при микросмещении без макросмещения.

Трение движения — трение двух тел, находящихся в относительном движении.

По характеру относительного движения выделяют трение скольжения, трение качения и трение качения с проскальзыванием.

Трение скольжения — трение движения, при котором скорости соприкасающихся тел в точках касания различны по значению и (или) направлению.

Трение качения — трение движения, при котором скорости соприкасающихся тел одинаковы по значению и направлению, по крайней мере в одной точке зоны контакта.

Трение качения с проскальзыванием — трение движения двух соприкасающихся тел при одновременном трении качения и скольжения в зоне контакта.

В зависимости от наличия смазочного материала различают следующие виды трения скольжения: трение без смазочного материала, трение со смазочным материалом и граничное трение.

Рис. 3.Виды внешнего трения а - скольжение, б – качение, в – качение с проскальзованием.

Трение без смазочного материала (сухое трение) — трение двух тел при отсутствии на поверхности трения введенного смазок итого материала всех видов. При сухом трении сила трения возникает вследствие сопротивления соприкасающихся микронеровностей сопряженных поверхностей и происходящего при этом молекулярного сцепления. Например, трение между накладками и Параванами фрикционных муфт и тормозов при движении материалов на конвейерах и др.

Трение со смазочным материалом — трение двух тел при наличии на поверхностях трения введенного смазочного материала всех видов.

Граничное трение — трение двух твердых тел при наличии слоя жидкости, но не полностью их разделяющего. Например, трения в зацеплении шестерен и в шариковых подшипниках, т.е. в условия высоких удельных нагрузок.

При работе механического оборудования практически наблюдаются смешанные периодически изменяющиеся или промежуточные виды трения.

По мере накопления опытных данных по трению исследователи стремились объяснить природу трения, дав ему теоретическое обоснование. Существует несколько различных гипотез и теоретических обоснований, объясняющих природу внешнего трения.

Механическая теория трения — наиболее ранняя, которая рассматривает внешнее трение как чисто механический процесс, объясняя его шероховатостью поверхности соприкасающихся тел, в результате чего при их движении относительно друг друга происходит механическое сцепление, сдвиг микронеровностей, деформация (изгиб, смятие и срез) и возникновение силы трения (рис. ).

Рис.4. Схема взаимодействия трущихся поверхностей а – механическое; б – молекулярное; в – молекулярно-механическое.

Исследования, проведенные французским физиком Кулоном I748 г., дали возможность сформулировать основные законы

механической теории трения, по которым сила трения пропорциональна нормальной силе, не зависит от размера поверхности взаимного соприкосновения трущихся тел и скорости их относительного перемещения и находится в зависимости от свойств трущихся материалов и от взаимного состояния касающихся поверхностей.

Величина силы сухого трения скольжения (при перемещении груза), учитывающая адгезионное схватывание поверхностей, подчиняется зависимости:

, (23)

, (23)

где  — коэффициент трения скольжения; N — нормальное давление (вес груза), Н; А — сопротивление от сцепляемости или прилипания поверхностей (независящая от значения нормального давления), Н.

— коэффициент трения скольжения; N — нормальное давление (вес груза), Н; А — сопротивление от сцепляемости или прилипания поверхностей (независящая от значения нормального давления), Н.

Однако в связи с малым значением А для грубообработанных поверхностей на практике ею пренебрегают и пользуются законом Амонтона-Кулона.

Закон сухого трения качения в первом приближении (при перекатывании круглого катка) был установлен Кулоном в следующем виде:

, (24)

, (24)

где  — сила сопротивления перекатыванию, Н; R — радиус катка, м;

— сила сопротивления перекатыванию, Н; R — радиус катка, м;  — коэффициент трения качения.

— коэффициент трения качения.

Последующие исследователи установили, что закон Амонтона-Кулона имеет отступления, так как на величину коэффициента трения влияют и другие факторы (давление, скорость перемещения и наличие на поверхности различных пленок), не предусмотренные этим законом.

Механическая теория не может объяснить причину резкого возрастания силы трения у очень гладких поверхностей, а также причину отсутствия непрерывного возрастания трения с увеличением давления. Недостаточная убедительность механической теории и развитие знаний о строении металлов послужили основой дня возникновения в начале 1900 г. молекулярной теории.

Молекулярная теория трения объясняет явления трения исходя из сил молекулярного взаимодействия, возникающих между соприкасающимися поверхностями, вследствие чего происходит и взаимное притяжение этих поверхностей (рис. 4).

Наиболее полно развил молекулярную теорию трения советский ученый член-корреспондент АН СССР Б.В. Дерягин (1934 г.). Молекулярное воздействие влияет на процесс трения тем сильнее, чем выше чистота обработки сопряженных поверхностей, имеющих более тесный контакт:

(25)

(25)

где  — сила молекулярного трения, Н;

— сила молекулярного трения, Н;  — площадь фактическою контакта,

— площадь фактическою контакта,  ;

;  — удельная сила молекулярного воздействия,

— удельная сила молекулярного воздействия,  ; Р =

; Р =  — удельная сила нормального воздействия,

— удельная сила нормального воздействия,  .

.

Наличие между сопряженными поверхностями пленки смазочного мате –риала толщиной менее 1 мкм резко снижает молекулярное взаимодействие и силу трения.

Молекулярная теория больше отвечает действительности, давая объяснения явлениям, которые механическая теория объяснить не в состоянии (например, увеличение силы трения у более гладких поверхностей и др.). Однако и молекулярная теория не могла дать полного объяснения возрастанию силы трения с увеличением шероховатости соприкасаемых поверхностей; об увеличении коэффициента трения в начале процесса и последующем уменьшении его с возрастанием скорости скольжения, а также явлений, возникающих при скольжении и качении трущихся поверхностей.

Дальнейшие исследования показали, что механическая и молекулярная теории порознь не в состоянии объяснить некоторые явления, связанные с трением.

Молекулярно-механическая теория трения была разработана советскими учеными профессорами И.В. Крагельским и Б.Д. Дерягиным в 1946 г. (рис.5 ). Согласно этой теории, трение обусловлено одновременно как механическим, так и молекулярным взаимодействием трущихся поверхностей.

Рис.5. Виды фрикционного взаимодействия по И.В.Крагельскому и тепловая модель микроконтакта по А.В. Чичинадзе : I – срез материала II – пластичное оттеснение III – упругое оттеснение IV – схватывающая пленка V – схватывающая поверхность; 1 и 2 – контактирующие тела; Р – нормальная нагрузка,  - скорость скольжения,

- скорость скольжения,  и

и  - объемные температуры тела 1 и 2.

- объемные температуры тела 1 и 2.

Механическое взаимодействие происходит только на ограниченных микрообластях, составляющих, примерно, 0,0001—0,0002 фактической площади касания. На остальной же площади касания происходит молекулярное взаимодействие.

Сила трения определяется по формуле И.В. Крагельского:

Т =  +

+  =

=  (26)

(26)

где  — составляющая сила трения механического происхождения, Н;

— составляющая сила трения механического происхождения, Н;  - то же, молекулярного происхождения, Н;

- то же, молекулярного происхождения, Н;  — фактическая площадь контакта,

— фактическая площадь контакта,  ; р — удельное давление,

; р — удельное давление,  ; а и Р — коэффициенты, определяемые опытным путем.

; а и Р — коэффициенты, определяемые опытным путем.

Анализ предложенной гипотезы позволил сформулировать и рассмотреть три последовательных и взаимосвязанных этапа процесса трения, а именно:

1) взаимодействие поверхностей с учетом влияния среды (на рис. показаны пять видов фрикционного взаимодействия);

2) изменение поверхностных слоев в результате взаимодействия с учетом влияния окружающей среды;

3) разрушение поверхностей (износ) вследствие двух предыдущих этапов.

Эта первая знаменитая триада И.В. Крагельского легла в основу многих последующих моделей при решении отдельных частных задач. Например, она хорошо дополняется триадой А.В. Чичинадзе, которая регламентирует следующие показатели трения и износа:

- свойства материалов пары трения и окружающей среды;

- микро- и макрогеометрию контактирующих элементов и коэффициент взаимного перекрытия;

- режим трения по нагрузке, по скорости скольжения, по начальной, текущей объемной и поверхностной температуре и градиенту температуры по координате и времени.

Из явлений, сопровождающих трение, отметим два, оказывающих наибольшее влияние на работоспособность подвижных сопряжений различных машин и оборудоввания:

- изнашивание контактирующих деталей подвижных сопряжений машин и оборудования;

- выделение теплоты в процессе трения.

Энергетическая теория трения, предложенная в 1952 г. советским ученым А.Д. Дубининым, рассматривает природу трения не как действие на трущиеся поверхности механических и молекулярных сил, а как энергетические процессы, подчиняющиеся не законам взаимодействия сил, а законам превращения энергии.

Энергетическая теория трения и износа базируется на физико-химических явлениях, возникающих в процессе движения тел, и эффекты, связанные с ними, могут быть различны. Так, при движении одного тела относительно другого происходит непрерывное скачкообразное превращение энергии посту –пательного движения тела в энергию волновых и колебательных движений части материальной системы, в результате чего возникают термоэлектронные, термические, акустические и другие явления. Качественно процесс трения ха –рактеризуется указанными физико-химическими явлениями, а количественно — механическим эффектом (коэффициентом и силой трения, износом поверхности и др.).

Особое место занимает жидкостное трение в условиях полной смазки поверхностей деталей, теоретические основы которой впервые разработал в 1883 г. выдающийся русский ученый Н.П. Петров, создавший гидродинамическую теорию трения. Дальнейшие исследования трения этого вида проводились отечественными учеными Н.Е. Жуковским, С.А. Чаплиным, Н.Е. Мерцаловым и др.

Гидродинамическая теория трения сводится к следующему. Процесс при жидкостном трении состоит из двух видов трений: внешнего (трение твердого тела о жидкость) и внутреннего (трения тонких слоев жидкости между собой).

Сила жидкостного трения, развивающаяся в подшипнике, работающем в условиях гидродинамической смазки, определяется по силе сопротивления между слоями масла, разделяющего поверхности. Поскольку между подшипником и валом создается масляный клин, трение между валом и подшипником заменяется трением между слоями масла. При этом допускается, что жидкость, разделяющая поверхности твердых тел, обладает такой липкостью, что ее слои, граничащие со смазываемыми поверхностями, остаются неподвижными относительно этих поверхностей.

Проф. П.П. Петров установил следующую зависимость силы жидкостного трения (Н) цапфы вала  нагруженной силой Р:

нагруженной силой Р:

(27)

(27)

где  — коэффициент жидкостного трения

— коэффициент жидкостного трения

(28)

(28)

где v — окружная скорость цапфы, м/с; h — толщина масляного слоя между цапфой и поверхностью вкладыша, м;  — коэффициент внутреннего трения смазки;

— коэффициент внутреннего трения смазки;  и

и  — коэффициенты внешнего трения; р — среднее удельное давление,

— коэффициенты внешнего трения; р — среднее удельное давление,  .

.

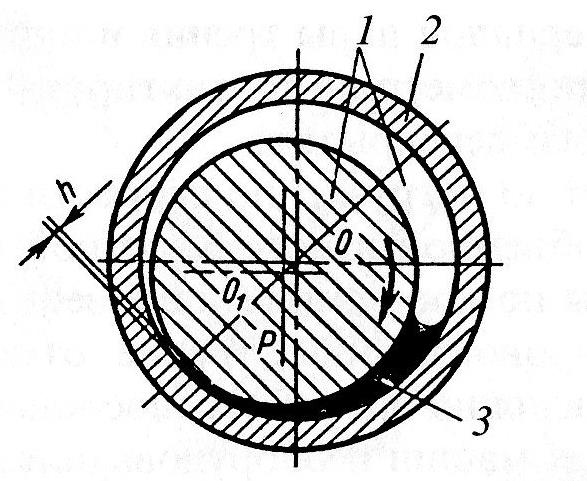

Рис.6. Схема образования несущей способности масляного слоя: 1 – шейка вала, 2 – подшипник (втулка), 3 – масляный клин; 0 – центр втулки,  - центр шейки вала, h – толщина слоя смазки

- центр шейки вала, h – толщина слоя смазки

Масляный клин (рис. 6), разъединяющий вал и подшипник в процессе движения, приподнимает вал вследствие того, что в нижней (более тонкой) части масляного клина давление резко возрастает. Вал устанавливается концентрично по отношению к внутренней поверхности подшипника и происходит полное разделение трущихся поверхностей.

Жидкостное трение имеет место, когда толщина слоя смазки в узком месте зазора h больше высоты неровностей приработанных поверхностей вала  и подшипника

и подшипника  , остающихся после механической обработки, т.е. при h >

, остающихся после механической обработки, т.е. при h >  +

+  .

.

Из гидродинамической теории смазки жидкостное трение происходит при соблюдении соотношения между толщиной слоя смазки  , м, и рядом показателей, характеризующих вязкость смазки, а также некоторых конструктивных размеров сопряженных деталей:

, м, и рядом показателей, характеризующих вязкость смазки, а также некоторых конструктивных размеров сопряженных деталей:

(29)

(29)

где n — частота вращения вала, об/с;  — абсолютная вязкость, ; d —

— абсолютная вязкость, ; d —  диаметр шейки вала, м; р — удельная нагрузка на вал,

диаметр шейки вала, м; р — удельная нагрузка на вал,  ; s — зазор (разность диаметра подшипника и шейки вала), м; С — коэффициент длины подшипника,

; s — зазор (разность диаметра подшипника и шейки вала), м; С — коэффициент длины подшипника,

(30)

(30)

где  — длина подшипника, м.

— длина подшипника, м.

При соблюдении данной закономерности детали будут работать в условиях жидкостного трения и изнашивание при установившихся режимах работы сопряженных деталей практически отсутствует.

В процессе работы машины (особенно при пусковых режимах) эта зависимость нарушается, и тогда жидкостное трение заменяется граничным или сухим, в результате чего происходит износ поверхностей деталей.

Нарушение зависимости, приведенной в формуле проф. Н.П. Петрова, характерно для машин с циклическим режимом работы (камнедробилки, экскаваторы, двигатели внутреннего сгорания и др.), а также при запуске машин после длительной остановки.

Дата добавления: 2016-06-22; просмотров: 5057;