Тянуще-правильная машина

Тянуще – правильная машина (ТПМ)расположена в конце зоны вторичного охлаждения МНЛЗ и предназначена для вытягивания литой заготовки из кристаллизатора с одновременным выпрямлением дугообразной заготовки (имеющей кривизну базового радиуса) в прямолинейную и подачи непрерывнолитой заготовки к гидравлическим ножницам.

Кроме этого ТПМ выполняет следующие операции:

— подачу затравки в кристаллизатор;

— удержание затравки в кристаллизаторе на время уплотнения зазоров;

— вытягивание затравки с непрерывнолитой заготовкой из кристаллизатора;

— отделение головки затравки от заготовки.

Тянуще-выпрямляющая система вертикальных машин состоит из четырех валков. В тянущих валках не должно быть обжатия слитков с жидкой сердцевиной.

На криволинейных машинах система состоит из неприводных и приводных роликовых проводок. Неприводные устанавливаются за кристаллизатором. Конструкция должна исключать выпучивание затвердевшей корочки слитка и прорывы металла, обеспечивать точное расположение слитка по отношению к технологической оси машины, возможность быстрой замены проводки (не более 90 мин).

Приводная роликовая проводка предупреждает выпучивание корочки слитка ниже неприводной проводки, перемещает слиток вдоль технологической оси и выпрямляет его (правит).

Установка тянуще-правильных машин многоручьевой МНЛЗ

состоит из одинаковых клетей (по одной клети на каждый ручей МНЛЗ), установленных на общем основании, которое, в свою очередь, устанавливается на фундамент. Проемы в фундаментах вокруг основания закрываются съемными настилами.

Клети взаимозаменяемые, устанавливаются на основание на специальные направляющие штыри (жестко установленные на основании), обеспечивающие фиксацию положения клети относительно оси ручья. Каждая клеть крепится к основанию болтами. На основании расположены также плавающие головки специальных соединений, соединяющих трубопроводы охлаждающей воды с разводками охлаждения на каждой клети. На каждую клеть предусмотрены соединения (для подвода и слива воды). Замыкание и размыкание этих соединений происходит при установке или снятии клети автоматически, без дополнительных креплений. Разводки трубопроводов гидравлики и смазки по клетям с подводами на основании соединяются быстроразъемными соединениями, подвод питания к электрокабельным разводкам по клетям выполнен на специальных разъемах. Места подвода электропитания, гидравлики и смазки располагаются на выходной стороне клетей (со стороны транспортного рольганга) и закрываются от теплового излучения движущихся заготовок специальными съемными шторами из гибкого негорючего материала.

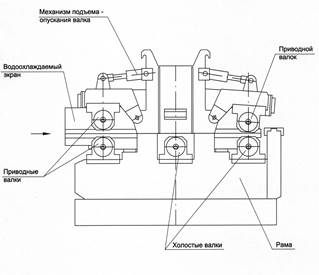

Представленная на рисунке 3.48 клеть состоит из пяти роликов, из которых три нижних ролика установлены на опорной раме, причем первый по ходу движения заготовки (со стороны разливочной дуги) ролик выполнен приводным. Остальные два нижних ролика холостые. На среднем (опорном) ролике установлен круговой импульсный датчик. Два верхних ролика установлены на качающихся рычагах верхней стой-

ки, закрепленной на опорной раме, над первым и последним роликами клети, образуя две тянущие пары. Оба верхних ролика выполнены с индивидуальным приводом от электродвигателей через двухступенчатые планетарно-червячные редукторы. Качание рычагов и прижатие верхних роликов к движущейся заготовке (и к затравке при запуске МНЛЗ) осуществляется гидроцилиндрами, в которые встроены путевые датчики. Расположение роликов выбрано таким образом, что первая (по ходу движения заготовки) пара роликов контактирует с заготовкой, имеющей кривизну базового радиуса (например 7м), а вторая - с прямолинейной заготовкой.

Рисунок 3.48 — Тянуще-правильная клеть

При движении заготовки от первой пары ко второй происходит непрерывное выпрямление заготовки. Причем за счет наличия среднего опорного ролика выпрямление происходит в два этапа:

— между первой парой и опорным роликом - с кривизны базового радиуса (7метров) до кривизны промежуточного радиуса (14метров). Зона перегиба находится на первом нижнем ролике;

— между опорным роликом и второй парой роликов - с кривизны промежуточного радиуса до прямолинейной заготовки. Зона перегиба находится на опорном ролике. Усилие правки создается гидроцилиндром путем прижима заготовки верхним приводным роликом к нижнему холостому ролику.

В опорной раме клети, со стороны транспортного рольганга, установлен механизм отделения затравки от заготовки, представляющий собой холостой ролик на рычаге, имеющем возможность поворота на шарнирах в опорной раме таким образом, чтобы образующая ролика в крайних положениях была выше и ниже образующей последнего нижнего ролика клети (выше и ниже уровня движения заготовки). Поворот рычага осуществляется гидроцилиндром, крайние положения ролика контролируются конечными выключателями.

Во всех трех гидроцилиндрах, установленных на клети (двух гидроцилиндрах качания рычагов верхних роликов и гидроцилиндре механизма отделения затравки), предусмотрена возможность дистанционного регулирования давления. Кроме того, для гидроцилиндра механизма отделения затравки, предусмотрен режим работы на низком давлении (около 0,4 МПа), подаваемом в обе полости цилиндра одновременно. Также, для установки оптимальной величины подъема ролика механизма отделения затравки над уровнем движения заготовки, предусмотрена регулировка хода цилиндра посредством ограничения поворота рычага механизма регулировочным болтом, расположенным на опорной раме.

Внутри клети между стенками рамы и верхней стойки расположен водоохлаждаемый кожух, закрывающий заготовку с четырех сторон за исключением проемов, в которых расположены ролики. Кожух выполнен разъемным из трех секций. Каждая секция представляет со-

бой сварную трубчатую конструкцию из прямоугольных труб, по которым циркулирует вода. Кожух служит для защиты конструкций клети от нагревания тепловым излучением заготовки.

На выходе из клети установлены боковые линейки для направления заготовки по оси ручья и предохранения боковых стенок кожуха от контакта с движущейся заготовкой. Боковые поверхности линеек, которые могут контактировать с заготовкой, наплавлены износостойким термостойким сплавом.

Ролики и корпуса подшипников роликов имеют внутреннее проточное водяное охлаждение. Также предусмотрено проточное водяное охлаждение электродвигателей и масляных ванн редукторов. Бочки роликов наплавлены износостойким термостойким сплавом.

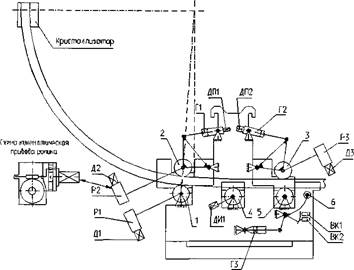

Редукторы привода верхних роликов установлены непосредственно на хвостовиках приводных роликов (хвостовик ролика вставляется в полый тихоходный вал редуктора) и от проворачивания зафиксированы тягами, шарнирно прикрепленными одним концом к редуктору, а другим — к верхней стойке клети. Длина и места крепления тяг выбраны таким образом, чтобы при повороте рычагов (при подъеме роликов) редукторы совершали плоско-параллельное перемещение без наклона редуктора (независимо от угла поворота рычага). Редуктор привода нижнего ролика также установлен на хвостовике приводного ролика и зафиксирован от проворачивания серьгой, прикрепляемой к боковой стенке рамы. Кинематическая схема клети ТПМ показана на рисунке 3.49.

Тянуще-правильная машина, входящая в состав приводной роликовой проводки МНЛЗ, приведена на рисунке 3.50.

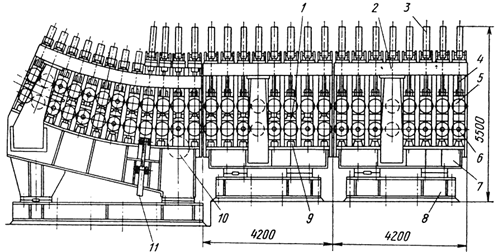

Машина состоит из трех отдельных роликовых секций, примыкающих друг к другу и установленных на фундаментные балки 8.

Первая секция по ходу слитка предназначена для его правки, вторая и третья секции – для создания тянущего усилия и выдачи слитка на приемный рольганг. В каждой секции установлены два ряда роликов – верхних 5 и нижних 6. Ролики верхнего ряда, за исключением трех в первой секции, неприводные.

Рисунок 3.49 — Кинематическая схема клети ТПМ

Рисунок 3.50 — Тянуще-правильная машина с гидравлическими механизмами перемещения и прижима роликов

В первой и во второй секциях нижние приводные ролики чередуются через один - три с неприводными (на рисунке приводные ролики обозначены кружками). В третьей секции все нижние ролики приводные, что диктуется необходимостью получения значительного тянущего усилия для перемещения и выдачи затвердевшего слитка на рольганг. Поскольку нижний ролик, расположенный в месте перехода радиальной части в горизонтальную при правке слитка подвержен действию максимальной нагрузки, предусмотрена установка опорного ролика 10 большого диаметра, прижимаемого двумя гидроцилиндрами к рабочему ролику. С целью предохранения от поломки нижних роликов первой и второй секции при возможных перегрузках в их опорных узлах установлены короткоходовые гидроцилиндры 9. Для лучшего манипулирования при выдаче порезанных кусков слитка в аварийной ситуации один из нижних роликов на переходном участке выполнен подвижным. Его вертикальное перемещение осуществляется двумя гидроцилиндрами 11.

Подушки подшипников верхних и нижних роликов помещены между стойками станины 7. Каждый верхний ролик перемещается по нормали к технологической оси и прижимается к слитку двумя гидроцилиндрами 3, шток 4 которых шарнирно соединен с подушками подшипников. Расстояние между роликами в первых двух секциях регулируют сменными прокладками 1. Стойки станины в верхней части связаны продольными балками 2, расположенными с обеих сторон. Конструкция станины обеспечивает быструю замену рабочих роликов поузловым методом.

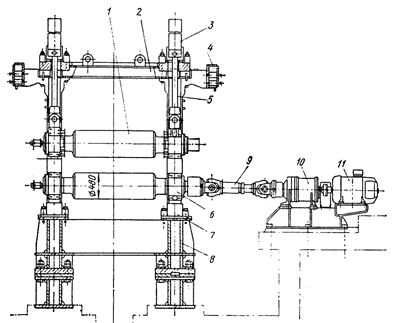

Поперечный разрез тянуще-правильной машины приведен на рисунке 3.51. Приводы секций роликовой проводки и тянуще-правильной машины унифицированы и состоят из электродвигателя постоянного тока мощностью 5,5 кВт, планетарного редуктора с цилиндрическими колесами и шпинделя с универсальными шарнирами Гука. Применение последних обусловлено необходимостью быстрого соединения и разъединения ролика с приводом. Максимальный крутящий момент на выходном валу редуктора 25 кН∙м.

Скорость вытягивания заготовки регулируется посредством изменения частоты вращения электродвигателей в диапазоне 0-3 м/мин, а ввод затравки – со скоростью 4,5 м/мин. Основными недостатками такой конструкции тянуще-правильной машины являются: большое число гидроцилиндров, требующих большого количество шлангов высокого давления; недостаточная унификация узлов проводки; большая перегрузка роликов при выходе слитка с заниженной температурой.

1 – верхний неприводной ролик; 2 – поперечные связи; 3 – гидроцилиндры перемещения и прижатия роликов; 4 – продольные балки; 5 – стойки; 6 – нижний ролик; 7 – опорные гидроцилиндры; 8 – станина; 9 – шпиндель с шарнирами Гука; 10 – планетарный редуктор;11 - электродвигатель

Рисунок 3.51 — Поперечный разрез тянуще-правильной машины

Дата добавления: 2016-06-18; просмотров: 5281;