Краткая история бурения нефтяных и газовых скважин

первые скважины в истории человечества бурили ударно-канатным способом за 2000 лет до нашей эры для добычи рассолов в китае.

до середины 19 века нефть добывалась в небольших количествах, в основном из неглубоких колодцев вблизи естественных выходов ее на дневную поверхность. со второй половины 19 века спрос на нефть стал возрастать в связи с широким использованием паровых машин и развитием на их основе промышленности, которая требовала больших количеств смазочных веществ и более мощных, чем сальные свечи, источников света.

исследованиями последних лет установлено, что первая скважина на нефть была пробурена ручным вращательным способом на апшеронском полуострове (россия) в 1847 г. по инициативе в.н. Семенова. в сша первая скважина на нефть (25м) была пробурена в пенсильвании эдвином дрейком в 1959 г. этот год считается началом развития нефтедобывающей промышленности сша. рождение российской нефтяной промышленности принято отсчитывать от 1964 г., когда на кубани в долине реки Кудаков а.н. новосильцев начал бурить первую скважину на нефть (глубиной 55 м) с применением механического ударно-канатного бурения.

на рубеже 19-20 веков были изобретены дизельный и бензиновый двигатели внутреннего сгорания. внедрение их в практику привело к бурному развитию мировой нефтедобывающей промышленности.

в 1901 г в сша впервые было применено вращательное роторное бурение с промывкой забоя циркулирующим потоком жидкости. необходимо отметить, что вынос выбуренной породы циркулирующим потоком воды изобрел в 1848 г. французский инженер фовелль и впервые применил этот способ при бурении артезианской скважины в монастыре св. доминика. в росси роторным способом первая скважина была пробурена в 1902 г. на глубину 345 м в грозненском районе.

одной из труднейших проблем, возникших при бурении скважин, особенно при роторном способе, была проблема герметизации затрубного пространства между обсадными трубами и стенками скважины. решил эту проблему русский инженер а.а. богушевский, разработавший и запатентовавший в 1906 г. способ закачки цементного раствора в обсадную колонну с последующим вытеснением его через низ (башмак) обсадной колонны в затрубное пространство. этот способ цементирования быстро распространился в отечественной и зарубежной практике бурения.

в 1923 г. выпускник томского технологического института м.а. капелюшников в соавторстве с с.м. волохом и н.а. корнеевым изобрели гидравлический забойный двигатель – турбобур, определивший принципиально новый путь развития технологии и техники бурения нефтяных и газовых скважин. в 1924 г. в азербайджане была пробурена первая в мире скважина с помощью одноступенчатого турбобура, получившего название турбобура капелюшникова.

особое место занимают турбобуры в истории развития бурения наклонных скважин. впервые наклонная скважина была пробурена турбинным способом в 1941 г. в азербайджане. совершенствование такого бурения позволило ускорить разработку месторождений, расположенных под дном моря или под сильно пересеченной местностью (болота западной сибири). в этих случаях бурят несколько наклонных скважин с одной небольшой площадки, на строительство которой требуется значительно меньше затрат, чем на сооружение площадок под каждую буровую при бурении вертикальных скважин. такой способ сооружения скважин получил наименование кустового бурения.

в 1937-40 гг. а.п. островским, н.г. григоряном , н.в. александровым и другими была разработана конструкция принципиально нового забойного двигателя – электробура.

в сша в 1964 г. был разработан однозаходный гидравлический винтовой забойный двигатель, а в 1966 в россии разработан многозаходный винтовой двигатель, позволяющий осуществлять бурение наклонно-направленных и горизонтальных скважин на нефть и газ.

в западной сибири первая скважина, давшая мощный фонтан природного газа 23 сентября 1953 г. была пробурена у пос. березово на севере тюменской области. здесь, в березовском районе зародилась в 1963 г. газодобывающая промышленность западной сибири. первая нефтяная скважина в западной сибири зафонтанировала 21 июня 1960 г. на мулымьинской площади в бассейне реки конда.

Физико-механические свойства горных пород и процесс их разрушения при бурении

земная кора сложена главным образом изверженными и метаморфическими горными породами, на которых прерывистым покровом лежат осадочные породы. в строении нефтяных и газовых месторождений принимают участие только осадочные горные породы.

важными признаками строения осадочных горных пород, имеющими существенное значение при их разрушении, являются их структура и текстура. под структурой горной породы понимаются те ее особенности, которые обусловлены формой, размерами и характером поверхности образующих их материалов. большинство осадочных пород сложено рыхлыми сцементированными минеральными обломками различных размеров, имеющими неправильные очертания. основная структурная особенность осадочных пород, характеризующая их механические свойства, структура цементов, связывающих отдельные обломки.

текстура указывает на особенности строения всей породы в целом и выявляет взаимное пространственное расположение минеральных частиц. основные особенности текстуры осадочных пород слоистость, сланцеватость (способность породы раскалываться по параллельным плоскостям на тонкие пластинки) и пористость (пористостью называется отношение объема всех пустот к объему всей породы, выраженное в процентах).

по природе сил сцепления между частицами осадочные породы подразделяются на три основные группы: скальные, связные (пластичные), сыпучие.

силы сцепления скальных пород (песчаников, известняков, мергелей и др.) характеризуются молекулярным притяжением частиц друг к другу, а также наличием сил трения.

силы сцепления пластичных пород (глинистых) характеризуются взаимодействием коллоидных частиц, адсорбирующихся на поверхности обломков, а также наличием сил трения.

сыпучие породы (песок) не обладают сцеплением ни в сухом состоянии, ни при полном насыщении водой. только при ограниченном насыщении водой у сыпучих пород наблюдаются силы сцепления, обусловленные трением.

кроме сил сцепления, всем породам присущи силы внутреннего трения, зависящие от давления, прижимающего частицы друг к другу.

основные физико-механические свойства горных пород, влияющие на процесс бурения – ихупругие и пластические свойства, твердость, абразивность и сплошность.

упругие свойства горных пород. все горные породы под воздействием внешних нагрузок претерпевают деформации, исчезающие после удаления нагрузки или остающиеся. первые из них называются упругими деформациями, а вторые пластическими. большинство породообразующих минералов - тела упруго хрупкие, т. е. они подчиняются закону гука и разрушаются, когда напряжения достигают предела упругости.

горные породы также относятся к упруго хрупким телам, но в отличие от минералов они подчиняются закону гука только при динамическом приложении нагрузки.

упругие свойства горных пород характеризуются модулем упругости (модуль юнга) и коэффициентом пуассона. модуль упругости горных пород зависит от их минералогического состава, вида нагружения и величины приложенной нагрузки, от структуры, текстуры и глубины залегания пород, от состава и строения цементирующего вещества у обломочных пород, от степени влажности, песчаности и карбонатности пород.

пластические свойства горных пород (пластичность). разрушению некоторых пород предшествует пластическая деформация. она начинается, как только напряжения в породе превысят предел упругости. пластичность зависит от минералогического состава горных пород и уменьшается с увеличением содержания кварца, полевого шпата и некоторых других минералов. высокими пластическими свойствами обладают глины и некоторые породы, содержащие соли. при определенных условиях некоторые горные породы подвержены ползучести. ползучесть проявляется в постоянном росте деформации при неизменном напряжении. значительной ползучестью характеризуются глины, глинистые сланцы, соляные породы, аргиллиты, некоторые разновидности известняков.

твердость горных пород. под твердостью горной породы понимается ее способность оказывать сопротивление проникновению в нее (внедрению) породоразрушающего инструмента.

в геологии большое распространение имеет шкала твердости минералов мооса, по которой условную твердость минералов определяют методом царапания; по этой шкале твердость характеризуется отвлеченным числом (номером).

на основании многочисленных исследований л.а.шрейнер предложил классификацию горных пород, выгодно отличающуюся от шкалы твердости мооса тем, что она наиболее полно учитывает основные физико-механические свойства горных пород, влияющих на процесс бурения.

к i группе относятся породы, не дающие общего хрупкого разрушения (слабо сцементированные пески, суглинки, известняк-ракушечник, мергели, глины с частыми прослоями песчаников, мергелей и т. п.).

ко ii группе относятся упругопластичные породы (сланцы, доломитизированные известняки, крепкие ангидриты, доломиты, конгломераты на кремнистом цементе, кварцево-карбонатные породы и т. п.).

к iii группе относятся упругохрупкие, в основном изверженные и метаморфические породы.

абразивность горных пород. под абразивностью горной породы понимается ее способность изнашивать контактирующий с ней породоразрушающий инструмент в процессе их взаимодействия.

абразивность пород проявляется в процессе изнашивания (преимущественно механического) и является его характеристикой. поэтому показатели абразивности можно рассматривать как показатели механических свойств горных пород.

абразивность горной породы, как и любой другой показатель механических свойств, отражает ее поведение в конкретных условиях испытания или работы. понятие об абразивной способности тесно связано с понятием о внешнем трении и износе.

абразивные свойства горных пород изучены слабо. на величину трения существенное влияние оказывает среда. коэффициент трения о породу, поверхность которой смочена глинистым раствором, меньше, чем тот же коэффициент при трении о породу, смоченную водой, и значительно ниже, чем коэффициент трения о сухую породу. твердость горной породы, размер и форма зерен, образующих породу, существенно влияют на коэффициент внешнего трения. коэффициент трения о породу с более высокой твердостью при прочих равных условиях обычно более высокий, чем о породу с меньшей твердостью. это объясняется тем, что абразивные зерна из такой породы выламываются трудней, а разрушающий инструмент царапается зернами этой же породы более интенсивно. по этим же причинам коэффициент внешнего трения выше при трении о мелкозернистые породы с остроконечными зернами, чем при трении о крупнозернистую породу со скатанными зернами.

среди горных пород наибольшей абразивностью обладают кварцевые и полевошпатовые песчаники и алевролиты (сцементированные обломочные породы с обломочными зернами размером от 0,01 до 0,1 мм).

в настоящее время разработано несколько классификаций по абразивности горных пород.

сплошность горных пород. понятие «сплошность горных пород» предложено для оценки структурного состояния горных пород, которые, исходя из степени пригодности внутриструктурных нарушений (трещин, пор, поверхностей рыхлого контакта зерен и т. д.), передают внутрь породы давления внешней жидкостной или газовой среды. разделяют четыре категории сплошности: к первой категории сплошности относятся породы, внутрь которых может проникнуть исходный глинистый раствор; ко второй – породы, внутрь которых проникает не только жидкость, но и твердые (глинистые) частицы; к третьей – породы, внутрь которых передается давление только маловязкой жидкости (типа воды); к четвертой – породы, внутрь которых внешнее гидравлическое давление не передается.

Основные закономерности разрушения горных пород при бурении

основной вид деформации, под действием которой породы в процессе бурения разрушаются, – вдавливание. рассмотрим явления, происходящие в породе при действии постепенно возрастающей местной нагрузки, передающейся через штамп. первоначально порода уплотняется в непосредственной близости от площадки контакта. затем, когда нагрузка достигает некоторого критического значения, в породе образуется конусообразная трещина, вершина которой обращена к вдавливаемому телу. при дальнейшем увеличении нагрузки трещина продолжает развиваться в глубину; при этом образуется система хаотически расположенных трещин, порода в вершине конуса раздавливается в порошок, передающий давление во все стороны.

под влиянием этого давления порода продолжает разрушаться до образования лунки. описанный процесс внедрения штампа составляет один полный цикл разрушения. при дальнейшем нагружении штампа процесс во всех трех фазах повторяется. такая цикличность разрушения свойственна хрупким, прочным горным породам. в хрупких, но менее прочных горных породах разрушение также носит цикличный, но менее скачкообразный характер. разрушение малопрочных пород носит плавный характер.

рассмотрим действие динамического вдавливания (ударов) на породу. исследованиями установлено, что в результате ударов горные породы могут разрушаться при напряжениях, меньших, чем критические, соответствующих пределу прочности. сам механизм разрушения аналогичен описанному выше. число ударов по одному и тому же месту может быть значительным. с увеличением силы удара число их уменьшается, и при некотором значении силы разрушение наступает после первого же удара. таким образом, горная порода может разрушаться как при действии статических, так и динамических нагрузок. сила удара в процессе динамического разрушения зависит от нагрузки и скорости ее приложения. эффект разрушения в значительной мере зависит от формы твердого тела, которым разрушают горную породу. все эти и некоторые другие факторы оказывают влияние на объемную работу разрушения.

удельная контактная работа определяется отношением полной работы к площади контакта разрушающего инструмента:

объемная работа разрушения при динамическом вдавливании в несколько раз выше, чем при статическом.

порода, составляющая поверхность забоя и подлежащая разрушению, находится в условиях неравномерного всестороннего сжатия, создаваемого давлением столба бурового раствора, заполняющего скважину, и боковым давлением горных пород. сама поверхность забоя неоднородна и не представляет гладкую поверхность: отдельные частицы породы возвышаются над общим уровнем поверхности. при действии разрушающего инструмента на породу эти частицы первыми воспринимают давление и передают его другим соседним частицам.

некоторые из них дробятся, другие выламываются, третьи почти прямолинейно проталкиваются в направлении движения разрушающего инструмента.

при бурении нефтяных и газовых скважин основным инструментом, при помощи которого разрушается горная порода, является долото.

долото проникает в породу и разрушает ее вследствие перемещения:

поступательного сверху вниз под действием нагрузки на долото, создаваемой массой нижней части колонны бурильных труб (эта нагрузка называется осевой нагрузкой);

вращательного, осуществляемого гидравлическим забойным двигателем, электробуром или ротором посредством бурильных труб.

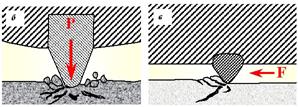

горная порода разрушается долотом посредством резания, скалывания или дробления (рис. 2.0). при резании осевая нагрузка действует непрерывно и ее можно считать статической. в процессе скалывания и дробления приложенное усилие действует на забой прерывно, что вызывает дополнительные динамические нагрузки на забой (удары). резание может осуществляться лопастными долотами. скалывание происходит при использовании лопастных или шарошечных долот. дробление может осуществляться только шарошечными долотами. алмазные долота разрушают породу путем истирания и резания.

наибольшее распространение получили шарошечные долота, которые используют при бурении пород различной твердости (от мягких до самых крепких).

рассмотрим процесс разрушения забоя скважины шарошечным долотом. работа долот протекает в растворе или газе (в том случае, если в качестве бурового раствора применяется воздух или природный газ), содержащих обломки выбуренной породы. шарошки долот вращаются вокруг своей оси и вокруг оси вращения бурильных труб (при роторном бурении) или вала гидравлического забойного двигателя (электробура). вращаясь вокруг своих осей, шарошки попеременно упираются в забой то одним, то двумя зубьями (рис. 2.1). иначе говоря, шарошка при своем вращении то поднимается, то опускается, производя при этом частые удары по забою.

благодаря такому характеру перемещения зубья шарошки оказывают на породу не только статическое, но и динамическое воздействие. в зависимости от формы шарошек и положения их осей относительно оси долота происходит или чистое дробление, или дробление со скалыванием.

рис. 2.1 положение шарошек на забое

рис. 2.1 положение шарошек на забое

интенсивность проскальзывания зубьев для данного шарошечного долота оценивают коэффициентом скольжения, который равен отношению суммы площадей, описываемых за один оборот долота кромками зубьев, скользящих по породе, к площади забоя скважины.

в том случае, когда образующие конуса шарошки будут лежать на мгновенной оси вращения и, следовательно, пересекаться на оси долота, коэффициент скольжения равен нулю.

буровой раствор, подаваемый на забой скважины через отверстия в долоте, должен обеспечить очистку шарошек долота, вынос разбуренной породы, охлаждение долота и очистку забоя, исключающую вторичное дробление породы долотом.

увеличение гидравлической мощности, превращаемой в промывочных отверстиях долота в кинематическую энергию струи жидкости, ведет к увеличению проходки на долото и механической скорости бурения.

гидростатическое давление столба бурового раствора уменьшает механическую скорость бурения, так как оно стремится удерживать частицы породы на первоначальном месте и тем самым помогает породе сопротивляться разрушению.

технологический буровой инструмент

Породоразрушающий инструмент (при) предназначен для разрушения горной породы на забое при бурении скважины.

по принципу разрушения породы при подразделяется на 3 группы:

1)при режуще-скалывающего действия – применяется для разбуривания вязких, пластичных и малоабразивных пород небольшой твердости;

2)при дробяще-скалывающего действия – применяется для разбуривания неабразивных и абразивных пород средней твердости, твердых, крепких и очень крепких;

3)при истирающе-режущего действия – применяется для бурения в породах средней твердости, а также при чередовании высокопластичных маловязких пород с породами средней твердости и даже твердыми.

по назначению при подразделяется:

1)для бурения сплошным забоем (без отбора керна) – буровые долота;

2)для бурения по кольцевому забою (с отбором керна) – бурголовки;

3)для специальных работ в пробуренной скважине (выравнивание и расширение ствола) и в обсадной колонне (разбуривание цементного камня и т.д.)

по конструктивному исполнению при делится на три группы:

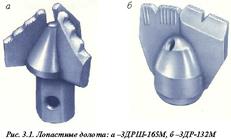

1)лопастной (рис. 3.1.);

2)шарошечный (рис. 3.2.);

3)секторный (рис. 3.3.).

по материалу породоразрушающих элементов при делится на четыре группы:

по материалу породоразрушающих элементов при делится на четыре группы:

1)со стальным вооружением;

2)с твердосплавным вооружением;

3)  с алмазным вооружением;

с алмазным вооружением;

с алмазно-твердосплавным вооружением.

Наибольшее распространение в практике бурения нефтяных и газовых скважин получили шарошечные долота дробяще-скалывающего действия с твердосплавным или стальным вооружением. конструкция трехшарошечного долота приведена на рис. 3.4.

три лапы 3 сваривают между собой. на верхнем конце конструкции нарезана замковая присоединительная резьба. каждая лапа в нижней части завершается цапфой 5, на которой проточены беговые дорожки под шарики и ролики. на цапфе через систему подшипников 6 устанавливается шарошка 4 с беговыми дорожками. тело шарошки оснащено фрезерованными стальными зубьями 7, размещенными по венцам. на торце со стороны присоединительной резьбы выбиваются шифр долота, его порядковый номер, год изготовления.

шарошечные долота изготавливают как с центральной, так и с боковой системой промывки (рис. 3.5.). на лапах долота с боковой гидромониторной системой промывки выполнены специальные утолщения – приливы 2 с промывочными каналами и гнездами для установки гидромониторных насадок (сечение а-а).

при центральной промывке забоя лучше очищаются от шлама центр забоя и вершины шарошек, шлам беспрепятственно выносится в наддолотную зону. однако при высокой скорости углубки забоя трудно подвести к долоту необходимую гидравлическую мощность, требуемую для качественной очистки забоя (перепад давления на долотах с центральной промывкой не превышает 0,5-1,5 мпа). боковая гидромониторная промывка обеспечивает лучшую очистку наиболее зашламованной периферийной части забоя, позволяет подвести к долоту большую гидравлическую мощность (перепад давления на долотах с гидромониторной промывкой достигает 5-15 мпа). однако мощные струи бурового раствора, выходящие из гидромониторных насадок экранируют транспортирование шлама через проемы между секциями долота, поэтому часть шлама циркулирует некоторое время в зоне действия шарошек и переизмельчается, а часть – транспортируется в зазорах между стенкой скважины и спинками лап. поэтому зачастую переходят на ассиметричную систему промывки, заглушая одну или две гидромониторные насадки для повышения пропускной способности основных транспортных каналов долота.

беговые дорожки цапфы и шарошки и тела качения без сепараторов составляют опору шарошки. помимо подшипников качения опора может включать подшипники скольжения (антифрикционные втулки) и торцевую пяту (антифрикционный диск). полость опоры заполняется консистентной смазкой.

опоры шарошек – наиболее ответственные узлы шарошечного долота, стойкость которых чаще всего определяет долговечность долота в целом. опоры воспринимают радиальные и осевые нагрузки (по отношению к цапфе).

опоры шарошек в зависимости от типоразмера долот конструируются из различных сочетаний шариковых и роликовых подшипников качения и подшипников скольжения.

шариковые подшипники легче разместить в ограниченных размерах шарошки, они слабо реагируют на возможные перекосы осей шарошек и цапф. однако из-за проскальзывания шариков по боковым дорожкам эти подшипники быстро нагреваются и требуют интенсивного охлаждения.

роликовые подшипники могут воспринимать большую, чем шариковые подшипники нагрузку, но труднее вписываются в ограниченные размеры шарошек. они весьма чувствительны к перекосам осей шарошек и цапф и при износе роликов нередко шарошки заклиниваются на цапфах.

подшипники скольжения способны воспринимать наибольшие нагрузки. однако эффективны они только при невысоких частотах вращения долота, когда трущиеся поверхности шарошек и цапф и соседних подшипников качения сильно не нагреваются.

в каждой системе опор обязательно имеется один шариковый подшипник, называемый замковым радиально-упорным подшипником двухстороннего действия. он удерживает шарошку на цапфе и воспринимает усилия, направленные вдоль и перпендикулярно к оси цапфы. устанавливается этот подшипник в последнюю очередь, через цилиндрический канал в цапфе, затем в этот канал вставляется стержень (палец) и его наружная часть приваривается к телу цапфы.

подшипники шарошек в процессе бурения смазываются и охлаждаются буровым раствором, проникающим к ним по зазору между основанием шарошки и упорной поверхностью в цапфе. поэтому в буровой раствор добавляются специальные реагенты, улучшающие его смазочные свойства.

при бурении с продувкой скважины воздухом условия работы опор шарошек значительно ухудшаются вследствие недостаточного теплоотвода от трущихся деталей подшипников. поэтому в долотах, предназначенных для бурения с продувкой воздухом, часть воздуха по специальным каналам в лапах и цапфах направляется непосредственно в опоры шарошек.

в последние годы все большее применение находят долота с герметизированной маслонаполненной опорой (рис. 3.6.), у которых специальная смазка поступает к подшипникам из эластичного баллона по имеющемуся в лапе и цапфе каналу. проникновению бурового раствора в полость такой опоры и утечке смазки препятствует жесткая уплотнительная манжета. долговечность таких долот при ограниченной частоте оборотов на порядок и более превосходит долговечность долот с открытой опорой.

для бурения скважин в абразивных породах различной твердости с целью повышения долговечности вооружения шарошки оснащают вставными твердосплавными зубками (штырями). такие долота часто называют штыревыми. вставные зубки закрепляются в теле шарошки методом прессования. для бурения в малоабразивных породах, в теле стальной шарошки фрезеруются призматические зубья, поверхность которых упрочняется термохимической обработкой.

для бурения скважин в абразивных породах различной твердости с целью повышения долговечности вооружения шарошки оснащают вставными твердосплавными зубками (штырями). такие долота часто называют штыревыми. вставные зубки закрепляются в теле шарошки методом прессования. для бурения в малоабразивных породах, в теле стальной шарошки фрезеруются призматические зубья, поверхность которых упрочняется термохимической обработкой.

схема смазки шарошочных долот буровым раствором

по гост 20692 «долота шарошечные» предусматривается выпуск долот диаметром 76-508 мм. трех разновидностей: одно- двух- и трехшарошечных. наибольший объем бурения нефтяных и газовых скважин в западной сибири приходится на трехшарошечные долота диаметрами 190,5; 215,9; 269,9; 295,3 мм.

по материалу вооружения шарошечные долота делятся на два класса:

1 класс – долота с фрезерованным стальным вооружением для бурения малоабразивных пород (м, мс, с, ст, т, тк);

2 класс – долота со вставным твердосплавным вооружением для бурения абразивных пород (мз, мсз, сз, тз, ткз, к, ок)

в настоящее время долота типа ст и тк не выпускаются.

по расположению и конструкции промывочных или продувочных каналов шарошечные долота делятся:

- с центральной промывкой (ц);

- с боковой гидромониторной промывкой (г);

- с центральной продувкой (п);

- с боковой продувкой (пг).

долота для высокооборотного бурения (частота оборотов долота более 400 в минуту) изготовляют с опорами на подшипниках качения (в).

долота для низкооборотного бурения (частота оборотов долота 100- 400 в минуту) изготовляют с опорами на подшипниках качения и одном подшипнике скольжения (н).

долота для бурения на пониженных частотах (частота оборотов долота не более 100 в минуту) изготовляют с опорами на двух и более подшипниках скольжения и подшипниках качения (а).

выпускаются долота с открытой опорой и с уплотнительными манжетами и резервуарами для смазки (у).

условное обозначение (шифр) долота:

iii – 215,9 с-гну 2354,

где iii – трехшарошечное ;

215,9 – номинальный диаметр долота, мм;

с – тип долота (для бурения пород средней твердости);

г – боковая гидромониторная промывка;

н – опора для низкооборотного бурения на одном подшипнике скольжения;

у – опора маслонаполненная с уплотнительной манжетой;

2354 – заводской номер долота.

в маркировке трехшарошечных долот и долот с центральной промывкой цифра iii и буква ц не указывается.

Лопастные долота

при бурении нефтяных и газовых скважин чаще всего применяют трехлопастные (3л и 3ир) и шестилопастные (6ир) долота. лопастное долото 3л состоит из корпуса, верхняя часть которого имеет ниппель с замковой резьбой для присоединения к бурильной колонне, и трех приваренных к корпусу долота лопастей, расположенных по отношению друг к другу под углом 120 градусов. для подвода бурового раствора к забою долото снабжено промывочными отверстиями, расположенными между лопастями.

лопасти выполнены заостренными и слегка наклонными к оси долота в направлении его вращения. в этой связи по принципу разрушения породы долота 3л относят к долотам режуще-скалывающего действия, так как под влиянием нагрузки лопасти врезаются в породу, а под влиянием вращающего момента скалывают ее.

долота 3л предназначены для бурения в неабразивных мягких пластичных породах (тип м) и для бурения в неабразивных мягких породах с пропластками неабразивных пород средней твердости (тип мс).

для увеличения износостойкости долот их лопасти укрепляют (армируют) твердым сплавом. у долот типа м в прорезанные по определенной схеме пазы на лопастях наплавляют зернистый твердый сплав релит и лопасть покрывают чугуном, а у долот типа мс в пазы укладывают и припаивают твердосплавные пластинки и покрывают лопасти релитом.

долота 3л выпускают как с гидромониторными насадками, так и без. в последнем случае выходные кромки промывочных каналов армируют релитом.

согласно ост 26-02-1282 «долота лопастные» предусмотрен выпуск долот 3л диаметром от 120,6 до 489,9 мм.

долота 3ир в сравнении с 3л имеют следующие отличительные особенности. три лопасти выполнены притупленными, а не заостренными и приварены к корпусу так, что они сходятся на оси долота, а не наклонены к ней. лопасти долота армируются также как и у 3л типа мс, но с дополнительным усилением кромок лопастей, контактирующих с забоем и стенкой скважины, твердосплавными зубками (штырями).

такая особенность вооружения позволяет долоту 3ир разрушать породу резанием и истиранием (микрорезанием) абразивных мягких пород с пропластками пород средней твердости (тип мсз).

отраслевым стандартом ост 26-02-1282 предусмотрено изготовление долот 3ир диаметром от 190,5 до 269,9 мм.

долота 6ир имеют три основные лопасти, предназначенные для разрушения породы на забое, и три дополнительные укороченные лопасти, калибрующие стенку скважины. основные лопасти притуплены и сходятся на оси долота. дополнительные лопасти также притуплены и расположены между основными лопастями. эти долота относятся к типу с.

по ост 26-02-1282 предусмотрено изготовление долот 6ир диаметром от 139,7 до 269,9 мм.

лопастные долота имеют ряд существенных недостатков:

· интенсивный износ лопастей в связи с непрерывным контактом режущих и калибрующих ствол скважины кромок лопастей долота с забоем и стенками скважины;

· сужение ствола скважины в процессе бурения из-за относительно быстрой потери диаметра долота;

· относительно высокий крутящий момент на вращение долота;

· неудовлетворительная центрируемость на забое, приводящая к интенсивному непроизвольному искривлению.

отмеченные недостатки объясняют причины редкого применения лопастных долот в практике бурения нефтяных и газовых скважин даже при разбуривании мягких пород.

шестилопостовое долото

шестилопостовое долото

1 — насадка; 2 — штырь: 3 — корпус; 4 — кольцо уплотнительное; 5 — болт; 6 — шайба; 7 — шайба байонетная; 8 — укороченная лопасть; 9 — лопасть

двухлопостное долото

Алмазные долота

алмазные долота предназначены для разрушения истиранием (микрорезанием) неабразивных пород средней твердости и твёрдых.

алмазное долото состоит из стального корпуса с присоединительной замковой резьбой и фасонной алмазонесущей головки (матрицы). матрица разделена на секторы радиальными (или спиральными) промывочными каналами, которые сообщаются с полостью в корпусе долота через промывочные отверстия.

алмазонесущую матрицу изготовляют методом прессования и спекания смеси специально подобранных порошкообразных твердых сплавов. перед прессованием в пресс-форме по заданной схеме размещают кристаллики природных или синтетических алмазов. при однослойном размещении алмазов применяют алмазы в 0,05-0,4 карата (карат – единица измерения массы алмазов, 1 карат равен примерно 4,5 мм). для бурения в твердых породах изготовляют долота с объемным размещением мелких (менее 0,02 карата) кристаллов алмаза в матрице (импрегнированные алмазные долота). после изготовления долота вылет алмазов над рабочей поверхностью матрицы составляет 0,1-0,25 их диаметра.

диаметр алмазных долот на 2-3 мм меньше соответствующих диаметров шарошечных долот. это вызвано созданием условий для перехода к бурению алмазными долотами после шарошечных, у которых, как правило, по мере износа уменьшается диаметр.

отраслевым стандартом ост 39.026 предусмотрено выпускать алмазные долота диаметрами от 91,4 до 292,9 мм.

основными достоинствами алмазных долот являются хорошая центрируемость их на забое и формирование круглого забоя (в отличие от треугольной с округленными вершинами формы забоя при бурении шарошечными долотами).

существенным недостатком алмазных долот является во-первых, крайне низкая механическая скорость бурения. максимальная механическая скорость бурения, как правило, не превышает 3 м/ч. для сравнения максимальная механическая скорость бурения шарошечными долотами составила около 120 м/ч. во вторых, алмазные долота имеют узкую область применения (исключаются абразивные породы), и в третьих, предъявляются повышенные требования к предварительной подготовке ствола и забоя скважины.

алмазное долото Долота исм

алмазное долото Долота исм

особая разновидность долот разработана институтом сверхтвердых материалов (исм) – долота типа исм. долота исм предназначены для разрушения резанием и истиранием (микрорезанием) неабразивных пород мягких (м), перемежающихся по твердости (мс) и средней твердости (с).

эти долота имеют вооружение из сверхтвердого композиционного материала «славутич», в состав которого входят мелкокристаллические алмазы и дробленный карбид вольфрама. для оснащения долот применяют цилиндрические вставки (штыри) диаметром 8-12 мм с плоскими или полусферическими рабочими торцами. штыри в корпусе долота припаивают в гнездах.

существует две разновидности долот исм по конструкции: лопастная и секторная. лопастная разновидность аналогична по конструкции долоту 6ир.

секторная разновидность долота состоит из стального корпуса, торцевая профильная поверхность которого, разделена на секторы радиальными промывочными каналами. штырями из «славутича» вооружена торцевая и калибрующая поверхности долота. вылет штырей над поверхностью секторов составляет 3-5 мм. на калибрующей поверхности штыри утоплены.

при бурении в мягких породах штыри работают как резцы, осуществляя резание и скалывание. в перемежающихся по твердости и породах средней твердости работают зерна алмазов, разрушая породу микрорезанием.

присоединяют долото к бурильной колонне при помощи замковой резьбы.

отраслевым стандартом ост 39026 предусмотрено выпускать долота исм диаметрами от 91,4 до 391,3 мм.

преимуществами долот исм являются их значительная проходка на долото, достигающая (при соблюдении условий эксплуатации) нескольких сотен метров и относительно высокая рейсовая скорость.

к недостаткам следует отнести узкую область применения (только в неабразивных порода м, мс и с) и высокий момент на вращение долота, ограничивающий применение забойных двигателей.

долота исм

долота исм

Долота специального назначения

из долот этой группы наиболее распространены пикообразные долота – пикобуры. эти долота имеют заостренную под углом под углом 90 градусов лопасть, по форме напоминаю

Дата добавления: 2016-06-18; просмотров: 3592;