Основы ремонта холодильного оборудования

Холодильное оборудование в процессе эксплуатации изнашивается, то есть теряет первоначальные технические характеристики.

Различают физический и моральный износ. Моральный износ связан с тем, что за время эксплуатации оборудование по техническим показателям начинает отставать от вновь выпускаемого. Физический износ (протекает как во время работы оборудования, так и во время его бездействия) является следствием динамических нагрузок, высокого давления, высоких и низких температур, трения, коррозии, химического воздействия и т. д.

Физический износ может быть нормальным и аварийным.

Н о р м а л ь н ы м износом называют изменения размеров и свойств материалов деталей, происходившие в условиях правильной эксплуатации оборудования. Интенсивность нормального изнашивания определяется особенностями конструкции узлов, износостойкостью использованных материалов, а также правильностью эксплуатации и ремонта оборудо- вания. Например, изнашивание машин значительно уменьшается при соблюдении норм и правил их загрузки, чистки, смазки; на изнашивание стальных аппаратов и трубопроводов влияют температурные напряжения, агрессивность рабочей среды, эффективность применяемой защиты от вредного влияния среды.

Нормальный износ неизбежен, однако на интенсивность его протекания может оказывать влияние качество монтажа, эксплуатации и ремонта оборудования. При определенных неблагоприятных условиях нормальный износ переходит в аварийный.

А в а р и й н ы м износом называют изменения размеров и свойств материалов деталей, происшедшие в относительно короткий срок из-за неправильного монтажа, эксплуатации, неудовлетворительного технического обслуживания или некачественного ремонта оборудования.

Примерами аварийных износов могут служить: разрушение подшипниковых узлов машин вследствие перегрузки, загрязнений или отсутствия смазки; деформация и поломка пластин клапанов от воздействия высоких температур, использования несоответствующих материалов или несоблюдения технологии их обработки; поломка деталей при попадании в машину твердых предметов; разрушение трубопроводов и цилиндров компрессоров от гидравлических ударов; разрыв сосудов вследствие износа стенок, некачественных сварных швов или превышения установленного давления и т. п.

Совокупность применения различных мер позволяет уменьшить износ деталей оборудования и обеспечить его дальнейшую эксплуатацию в исправном состоянии. К числу существенных факторов, влияющих на износ, следует отнести:

1. Качество и конструкцию машин.

2. Правильность сборки при монтаже.

3. Качество материалов, применяемых для изготовления деталей.

4. Правильно организованную эксплуатацию.

5. Оснащение установки приборами контроля и автоматики.

Своевременный профилактический осмотр и высококачественный ремонт. Среднестатистический моторесурс различных деталей компрессора (т. е. продолжительность непрерывной работы) различен. Поэтому могут возникнуть отказы в работе отдельных деталей, которые требуют проведения восстановительных работ компрессора (или т/о аппаратов), что экономически более выгодно (до определенного промежутка времени эксплуатации), чем установка нового оборудования. Наименьший срок службы имеют поршневые кольца и пластины клапанов (см.таблицу 1. ). Это как раз те детали, которые в наибольшей степени определяют производительность компрессора и потребляемую энергию.

Таблица 1.

| Деталь * | Материал | Моторесурс, час |

| Коленчатый вал | сталь 45 | 30 000 |

| Гильза | чугун СЧ 21-40 | 22 000 |

| Вкладыш нижней головки шатуна | ст.20;бабб Б83 | 21 000 |

| Поршень | чугун СЧ 21-40 | 21 000 |

| Втулка верхней головки шатуна | бронза Бр ОФ-10-1 | 10 500 |

| Палец поршня | сталь 45 | 10 500 |

| Кольцо подвижное | сталь 20 X | 12 000 |

| Кольцо неподвижное (графитовое) | сталь 20;графит АГ-Б83-1500 | 8 000 |

| Кольцо уплотнительное (резина) | резина ИРП-1068-1 | 3 900 |

| Прокладка плоского сечения | -//- | 3 700 |

| Прокладка предохранителього клапана | -//- | 3 700 |

| Пластина нагнетательного клапана | лента стальная У 10 А | 3 500 |

| Пластина всасывающего клапана | -//- | 4 500 |

| Кольцо компрессорное | чугун СЧ 21-40 | 3 500 |

| *Для аммиачных ПК (S=130 мм.) |

Некоторые детали при отказах целесообразно заменять новыми, некоторые – восстанавливать, поэтому техническое обслуживание обору-дования требует проведения различных мероприятий как по объему, так и по назначению.

Содержание работ зависит от характера возникновения отказов, которые могут быть классифицированы как постепенные и внезапные.

Постепенные отказы характеризуются постепенным изменением одного или нескольких контролируемых параметров (холодильной мощности, потребляемой энергии, расхода смазочного масла, уровня шума и вибрации, зазоры в сопряжении и т. д.) вследствие износа трущихся сопряжений, засорения трубопроводов, поверхности т/о аппаратов и др.

Внезапные отказы характеризуются импульсным изменением параметров вследствие поломки, заклинивания и т. д.

Первый и второй тип отказов различным образом развиваются во времени и характеризуются своими закономерностями, на основе которых строят математические модели и разрабатывают систему технического обслу-живания и ремонта. Первый тип отказов поддается прогнозированию,

второй - нет.

Моторесурс основных деталей компрессора обычно подчиняется нормальному закону распределения. Изменение параметра потока отказов во времени показано на рис. 38.

| |

| Рис. 38. Нормальное распределение моторесурса деталей холодильного компрессора |

Т- промежуток времени, в течение которого можно пренебречь парамет- рическими отказами деталей;

Тм - моторесурс – промежуток времени, в течение которого неработоспо- собными окажутся 50 % деталей.

Отрезки времени Т и Тм – среднестатистические, т. к. материал и качество одноименных деталей не одинаковы и моменты выхода их из строя отличаются по времени.

Если по условиям работы механизма отказы недопустимы, то замену детали необходимо произвести в период Тпр≤Т=Тм-3σ, где Тпр – время профилактической замены детали; σ – среднеквадратичное отклонение мото- ресурса детали.

Если необходимо исчерпание полного моторесурса, то замена производится через время Тпр≥Тм+3σ. В этом случае высока вероятность выхода из строя детали и, следовательно, отказа в работе всего механизма. Обычно замена детали производится через время Тм-3σ<Тпр<Тм+3σ , что обеспечивает вполне определенную надежность работы механизма (число отказов не более 100 %).

Поскольку природа возникновения постепенных и внезапных отказов различна, то для обеспечения требуемого уровня надежности оборудования техническое обслуживание должно включать:

– планово-предупредительные замены деталей и узлов - т. е. замену раньше срока их службы;

– профилактические осмотры (визуальные, инструментальные). Периодич-ность проведения этих мероприятий должна экономически обосновываться, т. к. требует определенных материальных затрат.

Однако только мероприятиями технического обслуживания, направлен-ными на поддержание работоспособности, не удается обеспечить опти-мальный срок службы оборудования, поэтому возникает необходимость в восстановительных работах, т. е. в ремонте. Ремонт – это комплекс работ, направленных на поддержание и восстановление работоспособности (исправности) оборудования.

Система технического обслуживания и ремонта строится таким образом, что одновременно производится ремонт одних деталей и профилактическая замена других. Необходимая надежность холодильного оборудования достигается действующей у нас в стране системой планово-предупредительного ремонта (ППР).

Содержание системы ППР

ППР включает ряд организационно-технических мероприятий по обслу- живанию и ремонту оборудования.

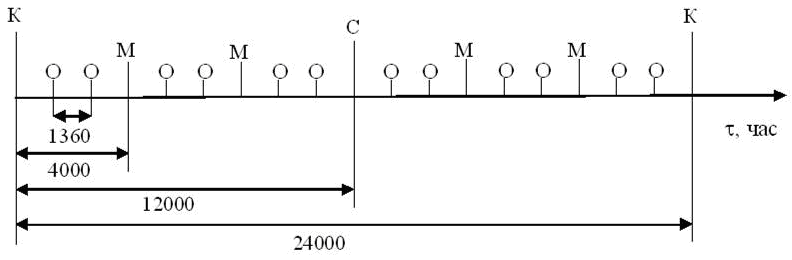

Основу ППР составляют ремонтные, регулировочные и очистные работы, а также замена деталей и узлов после наработки оборудованием заранее установленного числа часов. Указанная система предусматривает следующие виды ремонта и технического обслуживания (рис. 39):

О – межремонтное обслуживание, состоящее из технического ухода и профилактических осмотров;

М,С,К, – плановый ремонт (соответственно малый, средний и капитальный).

Ремонтным циклом называется период работы оборудования между капитальными ремонтами. Структура ремонтного цикла, т. е. чередование и последовательность определенных работ, определяется для каждого обору-дования или группы оборудования исходя из анализа скорости изнашивания деталей (например, компрессора) и расчета затрат на его обслуживание.

|

| Рис. 39. Система технического обслуживания (ремонтный цикл) для хладоновых компрессоров с ходом поршня 130 мм |

Содержание работ при профилактическом осмотре определяется маркой компрессора и указывается в технической документации. Общими для поршневого компрессора работами являются следующие:

– промывка масляных и газовых фильтров;

– очистка картера и смена смазочного масла;

– демонтаж, промывка и осмотр клапанов;

– проверка качества стопорения и затяжка шатунных болтов;

– осмотр гильз цилиндров;

– устранение всех выявленных неисправностей и замена дефектных деталей.

Для т/о аппаратов профилактический осмотр включает проведение анализа воды и рассола на присутствие х/а, проверку и восстановление плотности рассола, устранение неплотностей , контроль КИПа.

При малом ремонте дополнительно к мероприятиям профилактического осмотра производятся следующие:

– замена пружин и пластин нагнетательных клапанов;

– демонтаж, разборка и осмотр шатунно-поршневых групп;

– осмотр поршневых колец;

– разборка предохранительного клапана и его тарировка;

– устранение рисок и задиров на всех трущихся частях механизма движения.

О и М производятся независимо от исправности оборудования с составлением дефектной ведомости в сроки, не превышающие 8...12 часов.

Средний ремонт включает все работы малого ремонта, плюс:

– проверка уплотнения гильз;

– притирка клапанов;

– разборка сальника и притирка трущихся поверхностей;

– замена втулки верхней головки шатуна;

– замена резиновых и паронитовых уплотнений;

– проверка натяга буферной пружины;

– проверка и регулировка линейного вредного пространства, мертвых объе-мов и высоты подъема клапанов;

– перезаливка вкладышей у компрессоров с баббитовыми вкладышами;

– очистка водяной полости от накипи;

– дефектоскопия шатунных болтов.

С - проводят обычно в зимнее время без снятия компрессора с фундамента.

В кожухотрубных аппаратах при выявлении негерметичности отдельных трубок при М их заглушают, а при С - заменяют новыми.

Для С характерны следующие работы:

устранение повышенных зазоров в сопрягаемых трущихся деталях; перезаливка подшипников, шлифование шеек вала; проточка седла клапанов; очистка доступных и продувка слабым воздухом недоступных поверхностей т/о аппаратов, проведение мероприятий, снижающих коррозию.

Продолжительность среднего ремонта обычно не превышает одного месяца.

Капитальный ремонт – наибольший по объему вид планового ремонта. Он характеризуется работами, связанными с приведением в начальное состояние или заменой всех изношенных крупных деталей и узлов, для полного восстановления работоспособности оборудования.

Он предусматривает работы С ремонта, плюс:

– замена гильз, поршней, сальника, клапанов, поршневых пальцев, ролико-подшипников, шестеренчатого масляного насоса, буферных пружин, предохранительного клапана;

– дефектоскопия коленчатого вала и его перешлифовка на ремонтный размер;

– установка вкладышей ремонтного размера;

– гидроиспытания корпуса;

– обкатка компрессора вхолостую и на хладагенте.

При К компрессор снимают с фундамента. Обычно приурочивают к С в зимнее время. Продолжительность К 1...3 месяца. Иногда, при моральном износе оборудования, отказываются от К и производят замену оборудования новым.

Методы организации ремонта холодильных машин

Различают индивидуальный, узловой, поточный методы ремонта и ремонт на базе готовых сменных деталей.

1. Индивидуальный метод применяют при ремонте на местах эксплуатации среднего и крупного холодильного оборудования. Особенность метода – весь ремонт выполняется одной бригадой (3...5 чел.). Бригада производит разборку машины на узлы, а узлы на детали. После дефектации часть деталей передают на восстановление в ремонтную мастерскую, а часть заменяют новыми. Преимущества: простота организации ремонта Недостатки: необходимость высокой квалификации членов бригады, высокая стоимость ремонта.

2. Узловой метод оборудование разбирают на узлы, дальнейшая разборка которых производится специализированными бригадами. Этот метод применяется обычно при наличии значительного числа однотипного обору-дования. Ремонтная бригада должна быть оснащена специальными приспо-соблениями, инструментами и приборами.

Преимущества: высокая производительность труда; высокое качество ремонта узлов и деталей, обусловленное специализацией ремонтного персонала; снижение себестоимости ремонта, сокращение простоя оборудования.

3. Поточный метод предусматривает полное обезличивание ремонтируемого оборудования с узкой специализацией ремонтных работ. Применяется при большом количестве ремонтируемого оборудования одной марки ( в основном малых холодильных машин) и используется только в специализированных предприятиях по ремонту холодильного оборудования.

4. Ремонт на базе готовых сменных деталей обеспечивает сокращение временных затрат на проведение ремонта с одновременным повышением его качества. Является наиболее эффективным и прогрессивным. Метод предусматривает проведение ремонта путем замены деталей на новые, путем замены их запасных частей, изготовленных централизованно и только в ряде случаев – путем восстановления изношенных деталей ( перезаливка вкладышей, направляющих крецкопфа и др.). Этот метод может быть применен на предприятиях, обеспеченных необходимыми запасными частями.

Библиографический список

1. Курылев Е.С. и др. Холодильные установки. –СПб.: Политехника, 2002.-567 с.

2. Курылев Е.С., Герасимов Н.А. Холодильные установки.

Л: Машиностроение, 1980 -622 с.

3. Чумак И.Т., Никульшина Д.Г. Холодильные установки. Приборостроение – К.: Выща школа, 1988 -280 с.

4. Проектирование холодильных сооружений.Справочник. – М.: Пищевая промышленность, 1978 -255 с.

5. Якшаров Б.П., Смирнов И.В. Справочник механика по холодильным установкам – Л.: Агропромиздат, 1989 -312 с.

Дата добавления: 2020-03-17; просмотров: 1182;