Элементы деревообрабатывающих станков

Конструкция деревообрабатывающих станков определяется их технологическим назначением. При этом в разных станках часто применяют повторяющиеся элементы. Такое использование конструктивных элементов называют нормализацией. Иногда станки полностью состоят из одинаковых составных частей и отличаются один от другого только взаимным расположением основных рабочих органов. Такое заимствование элементов называют унификацией. Если станки собирают из отдельных агрегатов, которые выпускают серийно специализированными заводами, то их называют агрегатными.

Все составные части того или иного станка монтируют на станине, которая устанавливается на фундамент или специальные виброизолирующие опоры. На станине расположены корпусные детали, которые воспринимают нагрузки от рабочих органов и образуют контур станка.

Элементы станка, предназначенные для обеспечения главного движения, называют механизмом резания - ножевой вал, шпиндель, пильный вал, на которых крепится режущий инструмент.

Механизм подачи предназначен для обеспечения движения подачи заготовки и выполняется в виде конвейера, вальцов или роликов.

Правильное расположение заготовки относительно режущего инструмента достигается установочными элементами станка: столами, направляющими линейками, угольниками, упорами, ориентирующими и прижимными приспособлениями.

Для обеспечения настроечных перемещений в станке имеются суппорты и механизмы настройки, которые служат для перемещения суппорта с рабочим инструментом в заданном направлении.

Современные станки часто снабжают загрузочно- разгрузочными устройствами - манипуляторами или роботами общего

назначения.

Важными элементами станка являются оградительные и предохранительные устройства. Их выполняют в виде щитков, крышек, колпаков, оградительных сеток для того, чтобы предохранить станочника от случайного касания вращающихся и движущихся механизмов.

К органам управления станка относятся маховички, педали, рукоятки, кнопки и переключатели. В современных станках органы управления выполняют в виде пульта.

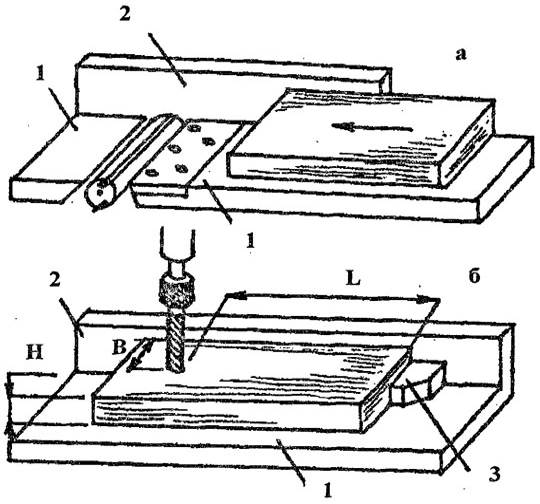

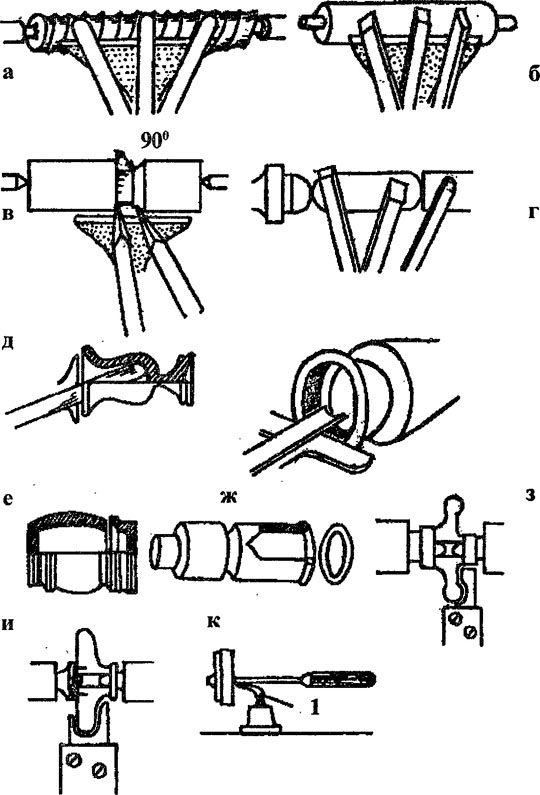

| Базирование детали в деревообрабатывающих станках Чтобы обеспечить качественную обработку, прежде всего необходимо выполнить базирование и закрепление заготовки в требуемом положении относительно рабочих органов станка. Базирование детали - процесс сохранения ориентированного положения детали в станке на период ее обработки. Это довольно ответственный этап, поскольку качество его выполнения определяет точность обработанной детали. В зависимости от вида контакта заготовки с элементами станка различают подвижное и неподвижное базирование (рис. 15). Элементы для базирования обрабатываемых деталей имеют множество конструктивных исполнений. Это столы, направляющие линейки, упоры, патроны, планшайбы токарных станков. Столы для неподвижного базирования деталей изготовляют массивными в виде плит с плоской рабочей поверхностью. Стол для подвижного базирования детали должен иметь гладкую поверхность с малым коэффициентом трения скольжения. В процессе работы кромка стола, примыкающая к режущему инструменту, изнашивается интенсивнее. Поэтому указанную его часть оснащают съемной стальной накладкой. На столе обычно монтируют направляющие линейки или уголки. Часто столы выполняют в виде роликового конвейера или оборудуют роликами. При проходной обработке используют боковые и верхние прижимы, которые делают в виде колодки (рис. 16 а), подпружиненного башмака (рис. 16 б), гибких пластин (рис. 16 в), роликов (рис. 16 г). В станках с неподвижным базированием используют неподвижные прижимы, рабочие поверхности которых не скользят относительно детали. |

Рис. 15. Базирование детали: a-подвижное; б-неподвиденое;

1 -столы; 2-направляющая линейка; 3-упор

Рис. 16.Прижимы: а-колодка; б-башмак; в-гибкие пластины; д-роликовый прижим; 1-ролик;2-щиток; 3-кронштейн; 4-гильза; 5-пружина; 6-гайка; 7-стол; 8-винт

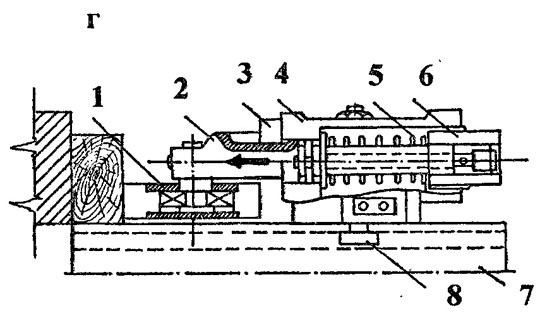

| Механизмы резания деревообрабатывающих станков Шпиндели. Шпиндели служат для закрепления и вращения режущего инструмента, а в токарных станках - для закрепления и вращения заготовки. По расположению оси вращения шпиндели бывают горизонтальные, вертикальные и наклонные. На рис. 17 показана принципиальная схема горизонтального шпиндельного блока, привод которого осуществляется от электродвигателя через ременную передачу клиновидными ремнями или одним плоским. В качестве шпинделя в деревообрабатывающих станках используют вал специального электродвигателя, на который крепят режущий инструмент. |

Рис. 17. Принципиальная схема горизонтального шпиндельного блока:

1-шкив; 2-крышка; 3-задняя опора; 4-гильза; 5-шпиндель; 6-передняя опора; 7-режущнй инструмент; 8-заготовка; 9-гайка

Рис. 18. Схема составного вертикального шпинделя:

1-патрон; 2-вал; 3-гильза; 4-шлицевое соединение; 5-втулка; 6-станина; 7-шкив; 8-рукоятка

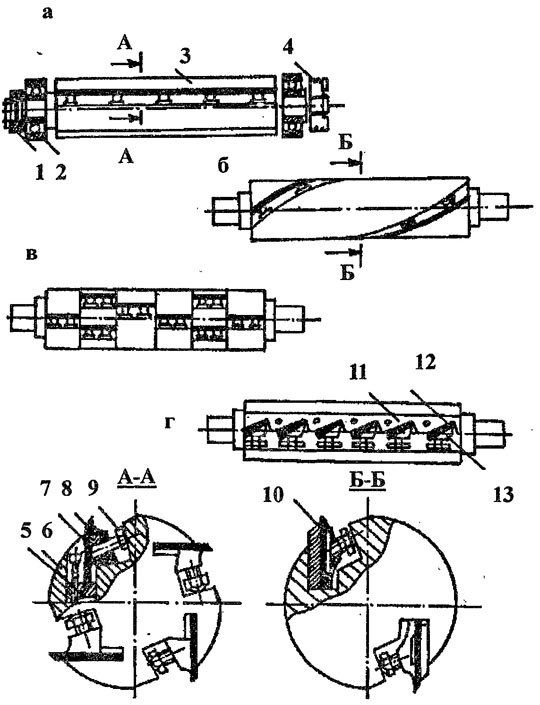

Рис. 19. Ножевые валы с расположением ножей: а-прямолинейным; б-винтовым; в-ступенчатым; г-ступенчатым с углом наклона режущей кромки; 1-тормозной шкив; 2-подшипник; 3-корпус; 4-приводной шкив; 5-планка; б-регулировочный винт; 7,12- ножи; В, 13- прижимные клинья; 9-винт; 10-плоский нож с серповидной режущей кромкой; 11-вставка

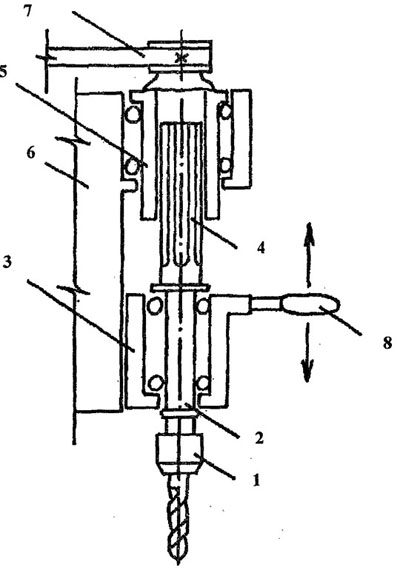

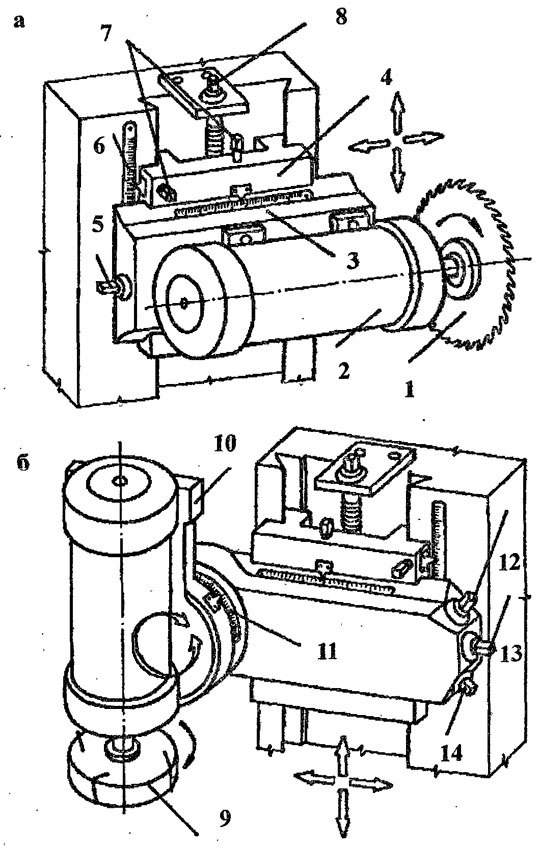

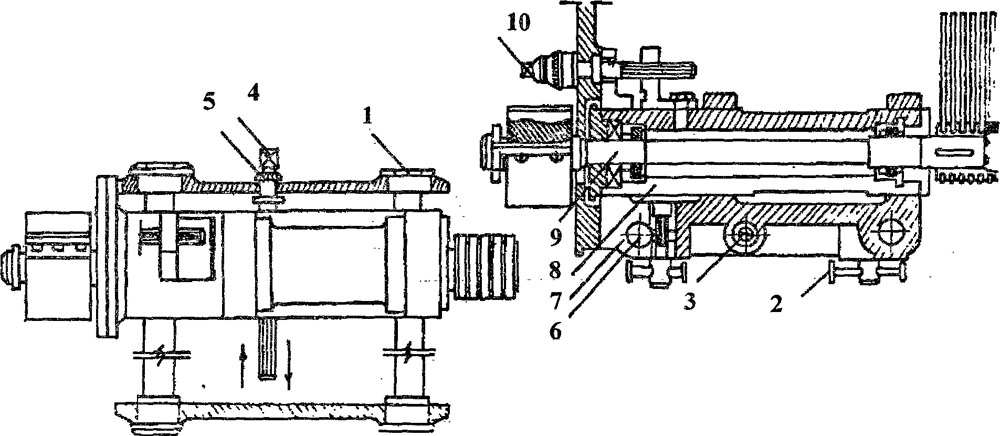

Кроме вращательного движения шпиндель должен совершать другие рабочие перемещения. Так, в сверлильных станках шпиндель совершает также движение в осевом направлении для подачи сверла на материал. В этих случаях шпиндель делают составным из двух частей (рис. 18). Ножевые валы - предназначены для закрепления ножей и придания им движения резания. В отличие от шпинделя ножевой вал имеет межопорную рабочую часть. Ножевые валы различаются размерами и формой ножей, а также способом их крепления в корпусе. Для ножевого вала с прямолинейным расположением ножей (рис. 19 а) используют плоские ножи с прямолинейной режущей кромкой. Кроме того, в современных деревообрабатывающих станках используют ножевые валы с винтовым расположением ножей (рис. 196) и ступенчатым (рис. 19 в). Для плавного врезания ножей в обрабатываемый материал возможна установка ножей под углом к оси вращения вала (рис. 19 г). Суппорты - предназначены для подачи или настроечных перемещений рабочего органа на заданные размеры обработки. По количеству рабочих движений различают суппорты одно -двух- и трехкоординатные. Привод для настроечного перемещения в суппортах бывает ручной, механизированный или автоматический. На рис. 20 а показан двухкоординатный суппорт с ручным приводом настроечных перемещении. Для выполнения шипорезных работ под углом используют суппорт с тремя координатными движениями (рис. 20 б). В других конструкциях суппортов применяют круглые направляющие (рис. 21 ).

Электропривод - предназначен для создания необходимых движений или вращающих моментов на рабочих органах станка. Электропривод включает в себя электродвигатель, передаточный механизм для преобразования движения и аппаратуру управления.

Рис.20. Суппорт, а-двухкоординатный; б-с поворотным устройством; 1-пила; 2-электродвигатель; 3-горизонтальная плита; 4-вертикаль-ная плита; 5,6,13-винты; 6-линейка; 7,14-стопоры; 9-фреза; 11-подмоторная плита; 1Т-шкала круговая; 12-винт поворота

Рис.20. Суппорт, а-двухкоординатный; б-с поворотным устройством; 1-пила; 2-электродвигатель; 3-горизонтальная плита; 4-вертикаль-ная плита; 5,6,13-винты; 6-линейка; 7,14-стопоры; 9-фреза; 11-подмоторная плита; 1Т-шкала круговая; 12-винт поворота

|

Рис. 21. Суппорт с круглыми направляющими:

1 -эксцентриковая втулка; 2-рукоятка зажима каретки; 3-гайка; 4-винт горизонтальной настройки; 5-лимб; 6-скалка; 7-каретка; 8-гильза; 9-шпиндель; 10-винт вертикальной настройки

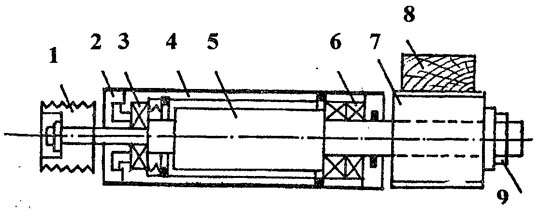

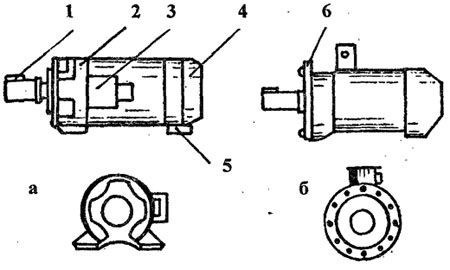

| Для привода станков применяют трехфазные асинхронные электродвигатели единой серии 4 А мощностью от 0,5 до 30 кВт и более. Электродвигатели могут быть на лапах (рис. 22 а) и фланцевые (рис. 22 б), с одним или двумя рабочими концами вала (двусторонние). Для изменения скорости рабочих органов используют двух- или трехскоростные электродвигатели. Передаточный механизм в электроприводах служит для обеспечения требуемого движения рабочего органа. В качестве передаточного механизма используют ременные, зубчатые, цепные, червячные, винтовые передачи, а также специальные агрегаты: редукторы и вариаторы. Кроме того, для приведения в действие многих механизмов деревообрабатывающих станков используют гидро - и пневмоприводы. Так, часто гидропривод применяют для привода механизмов подачи и зажима деталей, а пневматический - для их фиксации, загрузки и выгрузки. Кроме перечисленных элементов каждый деревообрабатывающий станок оборудован системой управления, которая приводит в действие выключатели, кнопки, переключатели, панели индексации и сигнальные лампочки, рукоятки и маховики механической настройки, стружкоприемники и устройствами для смазывания узлов,а также всевозможные оградительные устройства, исключающие попадание или доступ частей тела человека в опасную зону станка. |

Рис. 22. Электродвигатель специальный асинхронный с креплением на лапах (а) и фланцевый (б):

1-вал; 2-корпус; 3-коробка для подвода электрокабеля;

4-кожух; 5-лапа; 6-фланец

ОБРАБОТКА ДРЕВЕСИНЫ НА ТОКАРНЫХ СТАНКАХ Общие сведения Токарную обработку в России ввел Петр I в 1703 году. Для этого он создал при навигационной школе мастерскую и во главе этой мастерской поставил Йоганна Блеера - мастера весьма высокой квалификации. За самое короткое время в мастерской было освоено производство необходимых инструментов и приборов, обладавших высокой точностью. В то время деревообрабатывающие токарные станки, как правило, имели деревянную станину, а единственными металлическими деталями были центры, в которых вращались детали. Под токарным делом в то время подразумевались все виды обработки на станке при помощи режущих инструментов. Наружные и внутренние поверхности изделий из древесины, кости, металла обтачивали на станке, выполняли фрезеровку, сверление и даже художественную обработку, достигая совершенства в этом виде работ. С тех пор токарное оборудование сильно изменилось, но традиции замечательных русских мастеров сохранились до наших дней. Напомним, что в настоящее время точением называют обработку древесины резанием, при котором из заготовки получают изделия в виде тел вращения - цилиндры, конусы, шары. В домашнем обиходе есть множество предметов, изготовленных на токарных станках.

Рис. 23.1 предметы, изготовленные на токарных станках

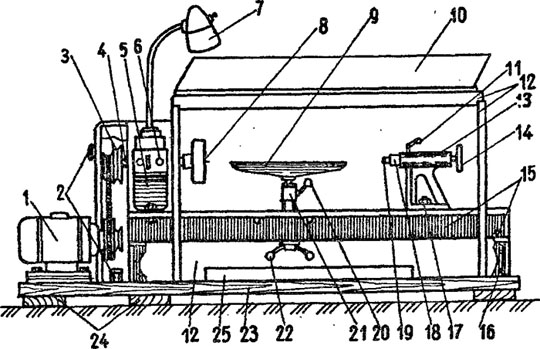

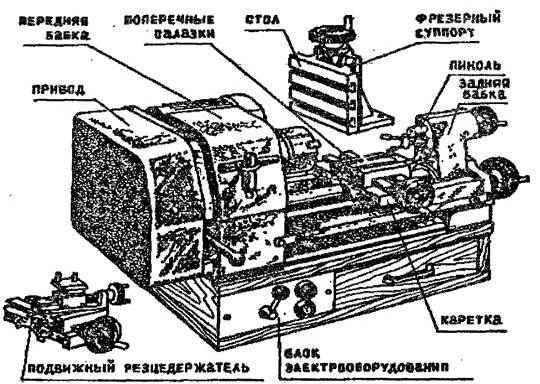

Это балясины для лестницы и балкона, всевозможные стойки, ножки у стола и стульев, декоративные вазы, шкатулки, тарелки, подсвечники, рюмки и др. (рис. 23). После соответствующей обработки они существенно дополняют и украшают интерьер любого дома Рассмотрим основные виды процесса точения. В зависимости от способа крепления заготовки в станке и снятия с нее припуска на обработку точение бывает: осевое (продольное), тангенциальное (по конусу), лобовое (с торца) и радиальное (перпендикулярно волокнам). При закреплении заготовки в центрах выполняют осевое, тангенциальное и радиальное точение, в патроне или планшайбе - лобовое. Кроме того, точение есть первичное (черновое) и вторичное (чистовое). Наиболее применяемые виды работ представлены на рис. 24. В домашних мастерских применяют обычно центровые токарные станки с ручной или механической подачей резцов. К ним относятся настольные токарные станки типа СТД -120 М, три поколения токарных станков “Универсал” и др. (рис. 25, 26). Эти машины дают возможность выполнять различные токарные работы: точение цилиндрических и профильных тел вращения; торцевание, закругление и отрезание заготовок под различными углами; внутреннее точение по заданному профилю; сверление; профильную и декоративную обработку плоских поверхностей большого диаметра на планшайбе и др.

Рис. 23.1 предметы, изготовленные на токарных станках

Это балясины для лестницы и балкона, всевозможные стойки, ножки у стола и стульев, декоративные вазы, шкатулки, тарелки, подсвечники, рюмки и др. (рис. 23). После соответствующей обработки они существенно дополняют и украшают интерьер любого дома Рассмотрим основные виды процесса точения. В зависимости от способа крепления заготовки в станке и снятия с нее припуска на обработку точение бывает: осевое (продольное), тангенциальное (по конусу), лобовое (с торца) и радиальное (перпендикулярно волокнам). При закреплении заготовки в центрах выполняют осевое, тангенциальное и радиальное точение, в патроне или планшайбе - лобовое. Кроме того, точение есть первичное (черновое) и вторичное (чистовое). Наиболее применяемые виды работ представлены на рис. 24. В домашних мастерских применяют обычно центровые токарные станки с ручной или механической подачей резцов. К ним относятся настольные токарные станки типа СТД -120 М, три поколения токарных станков “Универсал” и др. (рис. 25, 26). Эти машины дают возможность выполнять различные токарные работы: точение цилиндрических и профильных тел вращения; торцевание, закругление и отрезание заготовок под различными углами; внутреннее точение по заданному профилю; сверление; профильную и декоративную обработку плоских поверхностей большого диаметра на планшайбе и др.

|

Рис. 24. Виды токарных работ: а-черновое обтачивание; б-чистовое обтачивание; в-подрезание торцов; г-закругление торцов; д-вытачивание внутренних полостей; е-вытачивание составных изделий;ж-вытачивание колец; з, и-вытачивание деталей фасонными резцами; к-лобовое точение на планшайбе; 1-подручник

Рис. 25. Станок токарный по дереву СТД-120М:

1-электродвигатель; 2-кнопочный выключатель; 3- клиноременная передача; 4- шпиндель; 5-передняя бабка; 6- кнопочный блок, 7-светильник; 8- корпус с центром-вилкой; 9-подручник; 10- защитный экран;, 11- рукоятка зажима; 12-ограждение станка; 13- задняя бабка; 14-маховик; 15-станина с направляющими; 16-опорная лапа; 17- закрепляющая гайка; 18- пиноль; 19- центр; 20- рукоятка стопора; 21 - держатель (каретка); 22 - двухрожковая гайка; 23- деревянная платформа; 24- опорные бруски; 25- щель для отсасывания отходов

Рис. 26. Станок «Универсал» на модернизированной подставке

Дата добавления: 2016-06-18; просмотров: 8916;