ОСНОВНЫЕ ТРЕБОВАНИЯ К МАТЕРИАЛАМ И КОНСТРУКЦИЯМ ТЕПЛООБМЕННЫХ И ВЫПАРНЫХ АППАРАТОВ

В перерабатывающих производствах приходится нагревать продукты, различные по своему химическому составу. В большинстве случаев они имеют кислую или щелочную реакцию. При переработке овощей и фруктов получаемые соки и другие продукты имеют кислую реакцию, поэтому для этих продуктов теплообменники изготовляют из нержавеющей стали или других антикоррозийных металлов.

В кукурузно-крахмальном и паточном производствах в качестве катализатора, ускоряющего технологический процесс, применяется серная или соляная кислота. Вследствие этого продукты производства получаются химически агрессивными по отношению к металлам. Для подогревания таких продуктов аппаратуру следует изготовлять из кислотоупорного чугуна, нержавеющей стали, меди и ее сплавов.

В молочной промышленности детали теплообменной аппаратуры, соприкасающиеся с продуктом, в большинстве случаев изготавливают из нержавеющей стали.

В свеклосахарном производстве диффузионный сок имеет слабокислую реакцию, а сатурационный сок – слабощелочную. Для этих продуктов теплообменники изготовляют из углеродистой стали.

На предприятиях перерабатывающей промышленности часто используется так называемый вторичный пар выпарных установок. В нем содержатся воздух и другие неконденсирующиеся газы (например, аммиак), способные воздействовать на материал трубок и усилить их коррозию. Поэтому аппарат должен быть сконструирован таким образом, чтобы из его парового пространства можно было полностью удалять неконденсирующиеся газы.

Температурный режим работы теплообменника имеет очень большое значение. Не только высокая температура, но и продолжительное нагревание продукта могут привести к его порче или разложению ценных питательных веществ. Поэтому нагревание должно происходить быстро при оптимальном температурном режиме.

В теплообменнике не должно быть зон, в которых бы продукт застаивался, пригорал или карамелизовался. По этой причине во многих случаях продукт перемещается через теплообменные аппараты с большой скоростью.

2. РАСЧЕТ ТЕПЛООБМЕННЫХ АППАРАТОВ

В теплообменниках жесткого типа возникают температурные напряжения в корпусе и в трубках из-за разности температур их стенок. Это может нарушить плотность в местах развальцовки трубок и привести к проникновению продукта из межтрубного пространства в трубное пространство (и наоборот). Такие теплообменники рекомендуется применять в тех случаях, когда разность между температурами теплоносителей не превышает 50°С и когда по технологическим условиям не требуется чистить наружную поверхность трубок. Теплообменники жесткого типа просты по устройству, несложны в изготовлении и потому дешевле теплообменников нежесткого и полужесткого типов; этим и объясняется их широкое распространение.

Расчет основных конструктивных параметров теплообменного аппарата осуществляется после теплового расчета и поэтому конструктору известны следующие показатели конструируемого изделия: площадь поверхности теплообмена, пропускная способность (производительность), скорость движения продукта, размеры труб, все теплофизические константы участвующих в теплообмене элементов, коэффициенты и другие параметры, характеризующие данный тепловой процесс.

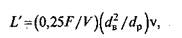

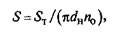

Длина пучка труб L' для осуществления теплообменного процесса может быть представлена зависимостью

(1.1)

(1.1)

где F — площадь поверхности теплообмена, м2; V— пропускная способность пучка труб, м3/с; dв и dp — соответственно внутренний и расчетный диаметры трубы, м; v — скорость движения продукта в трубах пучка, м/с.

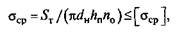

Число ходов j в аппарате

(1.2)

(1.2)

где L — выбранная длина аппарата, м.

За расчетный диаметр принимают внутренний или наружный диаметр трубы в зависимости от того, по какой ее стороне коэффициент теплоотдачи меньше. При примерно равных условиях за расчетный принимают средний диаметр трубы.

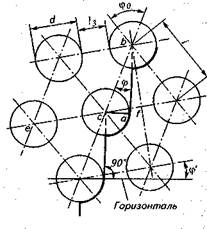

Рис.1.1. Схема расположения труб по вершинам равносторонних треугольников

Трубы в трубной решетке размещают тремя способами: по сторонам правильных шестиугольников (по вершинам равносторонних треугольников, рис. 1.1), по сторонам квадратов и по концентрическим окружностям.

Для получения компактного теплообменника с наименьшим размером в поперечном сечении; расстояние между осями труб (шаг расположения труб) принимают минимальным. Значение шага расположения труб зависит от способа крепления труб в решетке, самым распространенным из которых является способ развальцовки. Пайка и заливка концов труб мягким припоем применяется для медных труб.

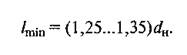

В случае вальцованных соединений с наружным диаметром труб более 19мм минимальный шаг расположения труб получают по условию

(1.3)

(1.3)

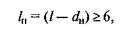

Причем ширина простенка (мм) должна быть, в свою очередь, связана условием

(1.4)

(1.4)

где dн — наружный диаметр трубы, мм, l — принятый шаг расположения труб, мм.

Большее значение шага выбирают для труб меньшего диаметра.

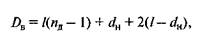

Внутренний диаметр корпуса аппарата при расположении труб по сторонам правильных шестиугольников определяют по выражению

(1.5)

(1.5)

где nд — число труб, расположенных по диагоналям наибольшего шестиугольника.

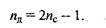

Зная количество труб, расположенных на стороне наибольшего шестиугольника пс, определяют количество труб, расположенных на его диагонали, а именно

(1.6)

(1.6)

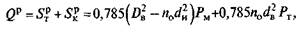

Общее количество труб в аппарате

Общее количество труб в аппарате

(1.7)

(1.7)

Диаметр аппарата, найденный по выражению (1.5), округляется до ближайшего из рекомендованных унифицированных размеров.

Когда общее количество труб в аппарате превышает число 127, появляется возможность размещения дополнительного числа труб на шести сегментных площадках. Это количество труб составляет 10... 18 % от числа труб, размещенных в пределах наибольшего шестиугольника.

В многоходовых аппаратах необходимо предусмотреть распределение труб по ходам и устройство соответствующих перегородок в камерах. При этом общее количество труб в пределах данного диаметра трубной решетки уменьшится, так как часть плиты окажется занятой перегородками.

Чаще всего применяются хордовые (параллельные) и радиальные перегородки.

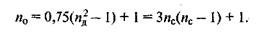

При наличии перегородок внутренний диаметр аппарата определяется зависимостью

(1.8)

(1.8)

где  — коэффициент заполнения трубной решетки (для одноходовых аппаратов

— коэффициент заполнения трубной решетки (для одноходовых аппаратов  = 0,8.-0,9; для многоходовых—

= 0,8.-0,9; для многоходовых—  = 0,6...0,8);

= 0,6...0,8);  — угол, образуемый центральными линиями трубных рядов, град.

— угол, образуемый центральными линиями трубных рядов, град.

При размещении труб по концентрическим окружностям коэффициент заполнения трубной решетки необходимо уменьшить на 5... 10%, а при размещении по сторонам квадратов — на 15%.

При конструировании многоходовых аппаратов необходимо вычертить трубную решетку в масштабе, нанести расположение перегородок в каждой камере, уточнить расположение труб и конструктивно определить окончательные размеры аппарата. На чертеже нужно указать общее количество труб, диаметр труб, длину аппарата и другие размеры.

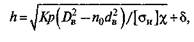

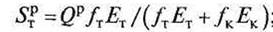

Толщина трубной решетки может быть определена так же, как и толщина плоского днища, но с учетом ослабления ее отверстиями:

(1.9)

(1.9)

где К— коэффициент закрепления (К~= 0,162); р — перепад давлений по сторонам трубной решетки, Па; [dи] —допускаемое напряжение при изгибе, Па; c—коэффициент ослабления трубной решетки отверстиями.

Коэффициент ослабления трубной решетки

(1.10)

(1.10)

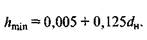

Толщина трубной стальной решетки, исходя из надежной развальцовки труб, должна быть больше, чем найденная по следующему выражению:

(1.11)

(1.11)

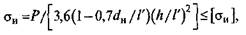

Кроме того, рекомендуется проверить ромбический участок трубной решетки на изгиб (см. рис. 1.1) по уравнению

(1.12)

(1.12)

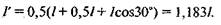

где  — среднее арифметическое сторон

— среднее арифметическое сторон

(1.13)

(1.13)

Проверяют также прочность крепления труб в трубной решетке в зависимости от способа их закрепления по уравнениям: при развальцовке труб

(1.14)

(1.14)

при пайке или приварке труб

(1.15)

(1.15)

где  — усилие, приходящееся на единицу длины периметра развальцовки, Н/м (должно быть меньше 4000...7000 Н/м в зависимости от количества пазов для развальцовки);

— усилие, приходящееся на единицу длины периметра развальцовки, Н/м (должно быть меньше 4000...7000 Н/м в зависимости от количества пазов для развальцовки);  — суммарное усилие в трубах,

— суммарное усилие в трубах,  —соответственно расчетное и допускаемое напряжения среза в сварном или паяном шве, Па;

—соответственно расчетное и допускаемое напряжения среза в сварном или паяном шве, Па;  — глубина пропайки или проварки, м.

— глубина пропайки или проварки, м.

Во время работы в трубах и корпусе аппарата возникают усилия и напряжения, обусловленные разностями давлений и температур в различных его зонах.

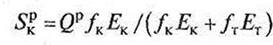

Осевую силу, стремящуюся оторвать одну часть аппарата от другой вследствие разности давлений внутри и вне аппарата, определяют по формуле

(1.16)

(1.16)

где  — осевые силы в трубах и корпусе аппарата, возникающие от разности давлений,

— осевые силы в трубах и корпусе аппарата, возникающие от разности давлений,  — давление рабочего тела в межтрубном пространстве, Па;

— давление рабочего тела в межтрубном пространстве, Па;  — давление продукта в трубном пространстве, Па.

— давление продукта в трубном пространстве, Па.

Осевые силы в трубах и корпусе, возникающие от разности давлений в трубном и межтрубном пространствах, определяют по формулам

|

(1.17)

|

(1.18)

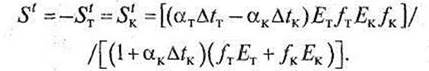

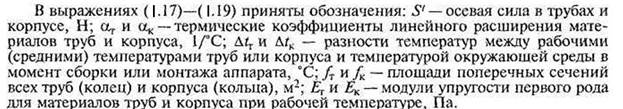

Осевые силы в трубах и корпусе аппарата, возникающие вследствие действия температур (трубы оказываются под воздействием более высоких температур, чем корпус), определяют по выражению

|

(1.19)

Эти силы одинаковы по величине, но различны по направлению. Для корпуса — сила положительна, а для труб — она отрицательна (трубы оказываются сжатыми).

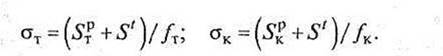

Напряжения в трубах и корпусе можно определить (с учетом знаков усилий) по выражениям

(1.20)

Они не должны превышать допускаемых напряжений для соответствующих материалов.

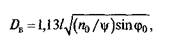

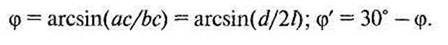

При окончательной компоновке горизонтального трубчатого аппарата необходимо учитывать условия стекания с труб конденсата. Аппарат надо располагать так, чтобы углы, составленные одной диагональю шестиугольника с вертикалью, а другой — с горизонталью ( см. рис. 1.1), определялись по равенствам

Осевые силы в трубах и корпусе, возникающие от разности давлений в трубном и межтрубном пространствах, определяют по формулам

(1.21)

| <== предыдущая лекция | | | следующая лекция ==> |

| Законы внешнего фотоэффекта | | | Философия жизни и философия психоанализа. |

Дата добавления: 2016-05-28; просмотров: 2177;