Лопастные рулевые машины

Наряду с плунжерным рулевым приводом применяют лопастные ( рис. 245, 246 ).

Лопастные рулевые машины обладают сравнительно с плунжерными лучшими массогабаритными характеристиками.

По числу лопастей различают два вида рулевых машин:

1. двухлопастные;

2. трелопастные.

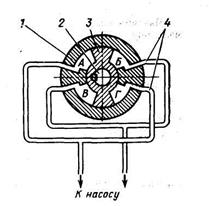

Рассмотрим устройство двухлопасной рулевой машины( рис. 260 ).

В корпусе гидродвигателя 1 на баллере руля 2 устанавливают лопасти 3. Перемыч

ки и лопасти разделяют рабочий объем на четыре полости А, Б, В, Г.

Рабочая жидкость по трубопроводам 4 поступает одновременно или в полости А, Г или в полости Б, В, перемещая лопасти и вращая баллер руля. Полости расположены под углом 180°, что уравновешивает давление жидкости на внутренние стенки корпуса.

Рис. 260. Устройство 2-лопастного гидродвигателя рулевой машины:

1 – корпус гидродвигателя; 2 – баллер руля; 3 – лопасти; 4 - трубопроводы

Рассмотренный рулевой привод применяется на судах малого и среднего водоизме-

щения.

На более крупных судах используются трехлопастные рулевые машины. Основные поставщики таких машин - фирмы АЕГ (ФРГ), «Фриденбо» (Норвегия) разработали нормализованные ряды таких машин с моментом на баллере до 400 кНм ( 40 Тм ).

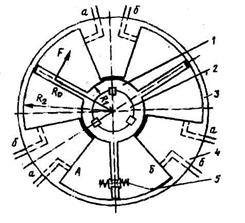

Принципиальная схема 3-лопастной рулевой машины показана на рис. 261.

Рис. 261. Схема 3-лопастной рулевой машины

Трехлопастной ротор 1, являющийся румпелем, насажен на верхнюю часть головы баллера 2. Этот ротор помещен в цилиндр 3, разделенный тремя перемычками 4.

Последние делят общий объем цилиндpa на три рабочие полости, каждая из которых делится лопастью ротора на две части А и Б. Цилиндр крепится к палубе посредством амортизирующего устройства.

При нагнетании масла в полость А и сливе его из полости Б ротор и баллер будут поворачиваться против часовой стрелки. При подаче масла в полость Б – наоборот.

Подвод и слив масла производятся через перемычки цилиндра от общих магистралей «а» и «б», связанных с насосом. В днище и крышке силового цилиндра пре-

думотрены сальниковые уплотнения из маслостойкой резины. Уплотнения имеются также между зеркалом цилиндра и торцом каждой лопасти и между перемычками и ступицей ротора.

Для ограничения утла поворота ротора в одной из лопастей имеется пружинный двухсторонний клапан 5, который сообщает полости А и Б между собой при достижении предельных значений перекладки руля.

Наличие сложных уплотнений снижает объемный к.п.д. машины, ограничивает допустимые рабочие давления масла до 4,00 - 6,50 МПа ( 40-65 at ), что является недостатком привода, не позволяющим его использовать при моментах на баллере, превышающих 400-500 кНм.

Поршневые машины с качающимися цилиндрами

Рулевые машины рассматриваемого типа используются в отечественном и иностранном судостроении.

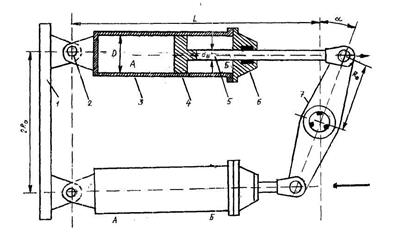

Типовая схема привода с двумя рабочими цилиндрами, наиболее распространенная на морских судах, показана на рис. 262.

Рис. 262. Кинематика рулевой машины с качающимися цилиндрами

Цилиндры 3 имеют проушины с бронзовыми втулками и через вертикальные шкворни 2 связаны с фундаментом 1. Шкворни 2 являются осью поворота цилиндра.

В цилиндрах размещаются поршни 4, штоки 5 которых связаны с двухплечным румпелем 7. Штоки и поршни имеют специальные уплотнения, резиновые или кожаные набивки 6.

Цилиндры - двойного действия, т.е. обе полости А и Б являются рабочими. Каждый

силовой цилиндр используется как для прямой, так и для обратной перекладки руля.

При подаче масла в полость А и сливе из полости Б происходит перекладка руля по часовой стрелке. При подаче масла в полость В — наоборот.

Полости А и Б обоих цилиндров связаны трубопроводом через клапанную распре-

делительную коробку. Следует заметить, что во втором цилиндре рабочая полость А имеет шток аналогично полости Б первого цилиндра.

Углы качания цилиндров, хотя и различны, но даже при бортовых положениях руля ±35° не превышают 4 - 5°. Поэтому суммарные объемы подачи и слива жидкости практически одинаковы.

Вместе с тем, учитывая равенство давлений масла в полостях нагнетания и меньшую поверхность поршня со стороны штока, усилия, передаваемые на каждое плечо румпеля, будут различаться, что вызывает появление хотя и небольшой, дополнительной изгибающей силы на голове баллера.

Подвод масла к рабочим полостям каждого цилиндра производится через герметичное шарнирное соединение внутри шкворня 2 или посредством гибких поли-пропиленовых шлангов, как это принято при производстве рулевых машин данного типа в ГДР.

Дата добавления: 2020-02-05; просмотров: 877;