Плунжерные рулевые машины

Плунжерные рулевые машины по числу плунжеров ( цилиндров ) делятся на два

вида:

2. двухплунжерные ( двухцилиндровые );

3. четырехплунжерные ( четырехцилиндровые ).

Рассмотрим поочередно эти два вида рулевых машин.

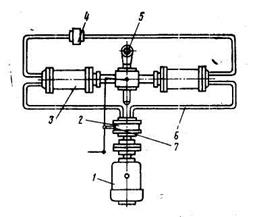

Рулевой электропривод с 2-плунжерной гидравлической передачей (рис. 258 ) со-

стоит из электродвигателя 1, насоса 2, гидравлических цилиндров 3.

Рис. 258. Устройство электрогидравлического 2-плунжерного рулевого привода:

1 – электродвигатель насоса; 2 – насос; 3 – гидравлический цилиндр; 4 – клапан

предохранительный перепускной; 5 – баллер руля; 6 – трубопровод; 7 – манипу-

лятор насоса

Принцип действия передачи с насосом переменной подачи состоит в следующем.

При нейтральном положении манипулятора 7 насос работает вхолостую, не вызы-

вая нагнетания рабочей жидкости ни в правую, ни в левую ветвь трубопровода 6. При этом баллер руля 5 остается неподвижным.

Отклонение манипулятора в ту или иную сторону вызывает нагнетание рабочей жидкости в соответствующий гидравлический цилиндр 3 и отсасывание ее из противопо-

ложного цилиндра. Благодаря этому плунжеры цилиндров начнут перемещаться и поворачивать румпель 5 в заданную сторону.

Движение плунжеров будет продолжаться до тех пор, пока манипулятор не возвра

тится в нейтральное положение, при котором давление в цилиндрах станет одинаковым.

Во избежание чрезмерного повышения давления в рабочих цилиндрах в случае заклинивания рулевого привода устанавливают предохранительный перепускной клапан 4, автоматически открывающийся при давлении жидкости, превышающем рабочее на 10-15 %.

Для больших моментов на баллере руля устанавливают проверенные на практике надежные 4-плунжерные приводы. Направление и угловую скорость баллера руля регули

руют насосом переменной подачи или реверсированием и изменением частоты вращения электродвигателя при использовании насоса постоянной подачи.

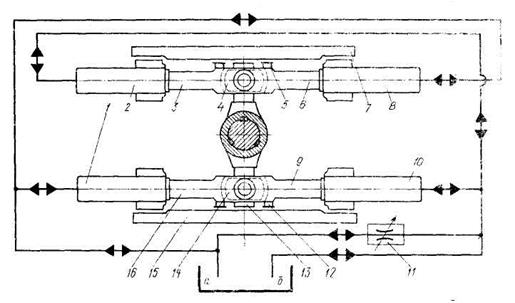

Принципиальная схема четырехплунжерной рулевой установки представлена на рис. 247.

В румпельном отделении на фундаментах симметрично относительно баллера руля устанавливаются четыре цилиндра 1, 10 и 2, 8. Оси цилиндров параллельны.

В цилиндрах перемещаются плунжеры 3, 6 и 9, 16, которые попарно связаны между собой специальной соединительной рамой.

Рис. 259. Принципиальная схема четырехплунжерной рулевой машины:

а, б – подача и слив масла

Внутри рамы располагаются муфты 4, 14 с двумя цапфами и подшипниками на каждой, обеспечивающими свободное вращение вокруг вертикальных осей. В отверстие муфты с бронзовой втулкой входит цилиндрический хвостовик румпеля 13.

Румпель закреплен на баллере руля тремя шпонками.

При перемещении плунжеров в разные стороны происходит поворот баллера руля, сопровождающийся скольжением хвостовиков румпеля в муфтах, а также поворотом муфт в вертикальных цапфах.

Боковые усилия, возникающие на румпеле при его выходе из диаметральной плоскости через ползуны 5, 12 соединительных рам, воспринимаются параллельными направляющими 7, 15, закрепленными жестко на фундаменте или цилиндрах. Благодаря этому предотвращается возможный изгиб плунжерной пары.

Расположенные накрест цилиндры 1, 8, и 2, 10 попарно соединены трубопроводами, объединенными в две общие магистрали а и б.

Для поворота руля, например, против часовой стрелки нужно по магистрали «а» подать масло под давлением в цилиндры 1,8, при этом в связи с изменением объема из цилиндров 2, 10 масло будет сливаться по трубопроводу «б»

Плунжеры 9, 16 переместятся вправо, а плунжеры 3, 6 - влево.

При изменении направления поворота баллера трубопровод «б» становится нагнетающим, а трубопровод «а» - сливным.

Давление в цилиндрах определяется преодолеваемыми усилиями в плунжерах, которые зависят от момента на баллере руля. Для предотвращения утечки масла на выходе цилиндров устанавливаются специальные набивки — уплотнения, кожаные или из маслостойкой резины.

При возникновении чрезмерных давлений (например, при ударах волны, попадании льдин на перо руля) через дроссель 11 происходит перепуск масла из одной полости в другую. Это поглощает энергетический всплеск внешней нагрузки и ослабляет динамические воздействия на детали привода.

Перемещение плунжеров на одно и то же расстояние определяет неодинаковый угол поворота баллера. Наибольший поворот на единицу длины хода плунжеров будет при расположении румпеля в диаметральной плоскости.

При бортовых положениях, как следует из кинематики привода, угловой поворот баллера на единицу длины перемещения плунжеров будет минимальным.

Поэтому передаточное число плунжерной гидравлической передачи является пере-

менным.

Система трубопроводов и клапанов четырехплунжерной рулевой установки позволяет при необходимости выводить из эксплуатации любую пару прессов, сохраняя, хотя и не полностью, работоспособность машины.

На небольших судах при сравнительно малом моменте на баллере руля устанавивают двухплунжерные гидравлические рулевые машины. Для них характерно отсутствие резервирования в силовой части привода и наличие дополнительного изгибающего момента на голове баллера руля, который нагружает верхний опорный подшипник баллера и повышает потери в передаче.

В отечественном судостроении наиболее широко используются именно плунжерные рулевые машины, обладающие высокой надежностью, экономичностью, особенно при высоком давлении в прессах, и способные преодолевать значительные нагрузочные моменты.

Разработан типизированный ряд гидравлических рулевых машин для моментов на баллере от 6,3 до 2500 кН-м, который практически удовлетворяет возникающие потребности.

Дата добавления: 2020-02-05; просмотров: 797;