Организация рабочего процесса в основной камере сгорания ГТД.

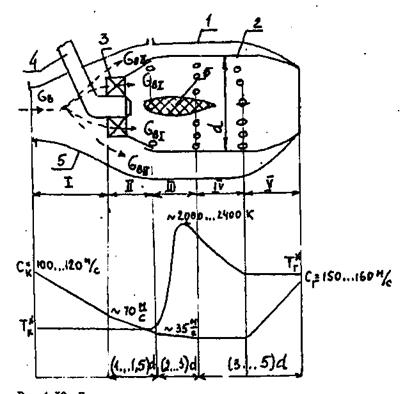

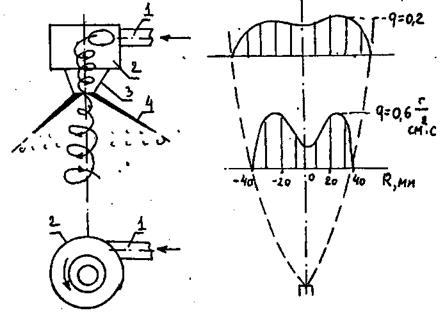

Проблема устойчивого факела горения топлива в потоке воздуха при достаточно высоких скоростях течения была с успехом разрешена благодаря изобретению советского инженера В.И.Базарова, который ещё в 1924 году предложил использовать в конструкции камер сгорания принцип разделения потоков воздуха. Принципиальная схема такой камеры сгорания показана на рис.3.23.

Рис.3.23. Принципиальная схема камеры сгорания и изменение

температуры и скорости потока по её тракту:

I - наружная оболочка камеры; 2 - жаровая труба; 3 - фронтовое

устройство (завихритель); 4 - трубопровод к топливной форсунке;

5 - внутренняя оболочка камеры; 6 - пламя;

диаметр трубы; I, 2, 3, 4, 5 - зоны торможения, подготовки топливо-

диаметр трубы; I, 2, 3, 4, 5 - зоны торможения, подготовки топливо-

воздушной смеси, горения, смешения и ускорения потока газа;

первичный расход воздуха;

первичный расход воздуха;  расход вторичного воздуха;

расход вторичного воздуха;

расход воздуха на входе в камеру

расход воздуха на входе в камеру

Организацию рабочего процесса в данной камере сгорания можно приближенно разбить на пять зон.

В первой зоне осуществляется торможение воздушного потока, поступающего из компрессора со скоростью 100...120 м/с, до скорости 60...80 м/с. Форма канала в этой зоне представляет собой кольцевой диффузор, угол раскрытия которого составляет не более 8...10°. В конце данной зоны воздушный поток делится на две части.

Первая часть - первичный воздух  (примерно 5... 15 % от общего расхода

(примерно 5... 15 % от общего расхода  ) поступает во фронтовое устройство (завихритель) жаровой трубы.

) поступает во фронтовое устройство (завихритель) жаровой трубы.

Вторая часть - вторичный воздух  (85...95 %) поступает в пространство между жаровой трубой и наружным и внутренним корпусами.

(85...95 %) поступает в пространство между жаровой трубой и наружным и внутренним корпусами.

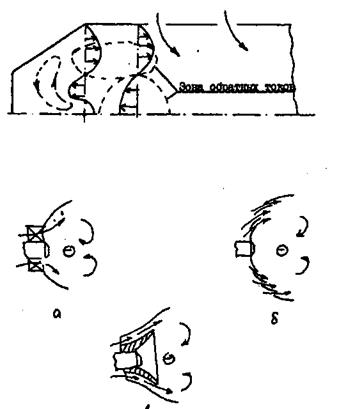

Во второй зоне осуществляется подготовка топливовоздушной смеси. С этой целью фронтовое устройство трубы обеспечивает закрутку потока первичного воздуха относительно оси трубы (рис.3.24). Устройство представляет собой лопаточный аппарат с 7-11 лопатками и обеспечивает получение окружной составляющей скорости  на выходе (угол выхода потока воздуха из устройства

на выходе (угол выхода потока воздуха из устройства  65...75°).

65...75°).

Рис.3.24. Схема течения воздуха и эпюры осевых составляющих его скорости в головной части жаровой трубы и различные типы фронтовых устройств:

а) лопаточный; б) щелевой; в) струйный

В некоторых камерах сгорания функцию фронтового устройства выполняют специальные щели на передней поверхности жаровой трубы,

расположенные так, чтобы первичный воздух поступал в трубу под углом к её оси.

Воздушный поток, выходящий из фронтового устройства, описывается законом постоянной циркуляции (  ), в соответствии с

), в соответствии с

которым окружная составляющая скорости  у стенки трубы оказывается меньше, чем в центре трубы.

у стенки трубы оказывается меньше, чем в центре трубы.

Соответственно, скорость потока вблизи стенки трубы оказывается меньше, чем в центре. На основании уравнения Бернулли (  ) снижение скорости потока на периферии трубы вызывает увеличение статического давления

) снижение скорости потока на периферии трубы вызывает увеличение статического давления  .

.

В центре жаровой трубы, наоборот, статическое давление оказывается меньше, чем на периферии.

Под воздействием разности давлений у стенки и в центре трубы воздушный поток в ней начинает двигаться к центру, образуя зону обратных токов (рис.3.24). По мере движения потока вдоль оси трубы скорость вращения потока за счет сил трения уменьшается, а следовательно, снижаются центробежные силы, действующие на поток. Поэтому статическое давление на оси жаровой трубы по мере удаления от топливной форсунки выравнивается.

Топливная форсунка предназначена для распыливания топлива - дробления жидкости на мелкие капли. При уменьшении среднего диаметра капель их общая поверхность увеличивается, что ускоряет прогрев и испарение жидкости и улучшает контакт топлива с воздухом.

В камеру сгорания топливо подается под давлением, создаваемым топливным насосом. Распыливание происходит в процессе впрыска при истечении жидкости из сопла форсунки. Струя жидкости распадается под воздействием внешних сил сопротивления среды, в которую производится впрыск, и внутренних сил, обусловленных турбулентным (вихревым) движением, возникающим в самой струе при её течении. Интенсивность воздействия внешних сил зависит от скорости истечения жидкости из форсунки, а также от плотности той среды, в которую производится впрыскивание. Скорость истечения, в свою очередь, определяется величиной перепада давления на форсунке, под которым происходит впрыск. Поэтому увеличение этого перепада давления является наиболее радикальным средством воздействия на качество распыливания топлива. Более крупные капли, скорость движения которых по тракту жаровой трубы не равна скорости потока воздуха, продолжают дробиться и после истечения из форсунки до тех пор, пока уменьшающиеся в диаметре в результате дробления и

частичного испарения капли не будут полностью увлечены потоком (в зоне обратных токов и в других зонах трубы).

Внутренние силы зависят от скорости истечения топлива из форсунки, диаметра струи, формы и состояния поверхности каналов её сопла. Они могут быть усилены искусственно; например, путем закрутки топлива в распылителе, а в некоторых случаях за счет столкновения отдельных струй.

Качество распыливания топлива оценивается рядом показателей, основными из которых являются: тонкость и однородность распыливания;

дальнобойность струи; угол конуса распыливания.

Для определения тонкости и однородности распыливания применяют вместо топлива расплавленный парафин. Капли расплавленного парафина в воздухе затвердевают. Их сортировка по размерам осуществляется просеиванием через несколько сит.

Дальнобойностью струи называют длину факела распыливания топлива (длину конуса топлива). Она зависит от типа форсунки (меньше у струйных форсунок, больше у центробежных форсунок) и перепада давления на форсунке, а также от угла конуса распыливания. Для струйных форсунок угол распыливания составляет обычно 15...20°, для центробежных форсунок - 90...120°.

Схема работы центробежной форсунки приведена на рис.3.25. Топливо подается насосом по каналу (I) в цилиндрическую вихревую камеру (2) с коническим выходным отверстием - соплом (3). Благодаря тангенциальному расположению подводящих каналов топливо приводится в интенсивное вращательное движение. По мере перемещения вдоль сопла скорость вращения топлива возрастает обратно пропорционально радиусу канала. В соответствии с уравнением о моменте количества движения на выходе из сопла топливо развертывается в коническую пелену (4), толщина которой по мере удаления от форсунки быстро уменьшается, она теряет устойчивость и распадается на капли. На форму пелены оказывают влияние давление впрыска, противодавление среды (давление воздуха), плотность , силы поверхностного натяжения жидкости, вязкость её. Например, увеличение плотности и вязкости топлива приводит к возрастанию дальнобойности струи, а с увеличением вязкости и сил поверхностного натяжения ухудшается её распыливание. Увеличение давления впрыска улучшает тонкость и однородность распыливания, происходит выравнивание топлива по сечению струи.

Испарение распыленного топлива происходит в зоне обратных токов. Скорость испарения топлива определяется интенсивностью подвода теплоты от воздуха к каплям и скоростью отвода от них образовавшегося пара. Подводимая теплота расходуется на нагрев и испарение жидкости и перегрев диффундирующего в окружающую среду пара. Опыты показали, что прогрев жидкости происходит в основном на первой стадии процесса, после чего в

Рис.3.25. Схема центробежной форсунки и изменение удельного потока

топлива по радиусу струи:

1 - подводящий канал топлива; 2 - корпус форсунки (вихревая камера);

3 - сопло; 4 - пелена топлива

ходе испарения температура капель практически не меняется. Эта температура не зависит от радиуса и скорости движения капель, для данного топлива она определяется только температурой воздуха.

Для оценки качества подготовки топливовоздушной смеси используют коэффициент избытка воздуха  , определяемый отношением действительного расхода воздуха в горючей смеси

, определяемый отношением действительного расхода воздуха в горючей смеси  к теоретически необходимому

к теоретически необходимому  для её полного сгорания:

для её полного сгорания:  ,

,

где  теоретически необходимое количество воздуха для полного окисления 1 кг топлива;

теоретически необходимое количество воздуха для полного окисления 1 кг топлива;  секундный расход топлива; С – доля

секундный расход топлива; С – доля

углерода в топливе: Н- доля водорода в топливе; 0.232 – доля кислорода в сухом воздухе.

Если принять в расчет нормальное топливо (  ), то теоретически необходимое количество воздуха равно примерно 15 кг.

), то теоретически необходимое количество воздуха равно примерно 15 кг.

Если коэффициент избытка воздуха равен единице (  ), то топливо-воздушная смесь называется стехиометрической, а при

), то топливо-воздушная смесь называется стехиометрической, а при  - «богатой», при

- «богатой», при  - "бедной".

- "бедной".

Образование начального пламени не всегда ведет к воспламенению всей смеси: при  или

или  количество теплоты, выделяющееся при сгорании, недостаточно для нагрева соседних слоев до температуры воспламенения. В результате пламя, возникающее у источника зажигания, гаснет. Такое явление принято называть "богатым" или "бедным" срывом пламени.

количество теплоты, выделяющееся при сгорании, недостаточно для нагрева соседних слоев до температуры воспламенения. В результате пламя, возникающее у источника зажигания, гаснет. Такое явление принято называть "богатым" или "бедным" срывом пламени.

Полное сгорание топлива наблюдается при  .

.

В третьей зоне камеры сгорания происходит горение топливовоздушной смеси. Начальный очаг пламени создается либо электрической свечой (температура искры примерно 10000…20000°С, мощность 4…6 Дж/с), либо специальным воспламенителем. Часть смеси вблизи свечи ионизируется и активизируется. Возникают явления, в которых протекают предпламенные реакции в смеси и её воспламенение в данном месте. Скорость распространения фронта пламени относительно гомогенной (однородной) смеси называют нормальной скоростью горения (  ). Её максимальное значение достигается при

). Её максимальное значение достигается при

Температура пламени в зоне горения достигает значений 2000... 2400 К. Для того, чтобы увеличивающееся в объеме пламя не достигло стенок жаровой трубы, в данную зону через крупные отверстия в стенке трубы подводится около 20...30 % вторичного воздуха. В результате  возрастает, фронт пламени в зоне к концу её вытягивается.

возрастает, фронт пламени в зоне к концу её вытягивается.

В четвертой зоне камеры сгорания происходит смешение вторичного воздуха (30...50 %), поступающего через отверстия в стенках жаровой трубы, с горячими газами, выходящими из зоны горения. Коэффициент избытка воздуха увеличивается и достигает значений 2.7…5, а температура смеси газов соответствует требуемой для турбины (у современных и перспективных ГТД  ).

).

В пятой зоне камеры сгорания осуществляется разгон потока. Канал жаровой трубы выполняется суживающимся (конфузорным), что обеспечивает увеличение скорости к выходу из камеры до 150...160 м/с.

Ускорение потока газа способствует выравниванию поля температур газа перед турбиной.

3.14. Схема и принцип действия газовой турбины авиационного ГТД.

Дата добавления: 2020-02-05; просмотров: 872;