Кристалізація та тверднення сталі

Виплавлена рідка сталь розливається у виливниці з отриманням сталевих зливків або на машинах безперервної розливки з отриманням неперервної заготовки.

Перехід сталі з рідкого стану в твердий відбувається шляхом її кристалізації, а процес кристалізації в часі і просторі розглядається як тверднення сталевого зливку або заготовки.

Рідка сталь у виливниці або в кристалізаторі машини безперервної розливки внаслідок теплообміну зі стінками виливниці або кристалізатору втрачає теплоту перегрівання і приховану теплоту кристалізації. Завдяки цьому з'являються зародки кристалів металу, що містять переважно залізо. Поступово внаслідок продовження втрат теплоти та охолодження металу зародки кристалів збільшуються за розміром, створюючи зерна сталі. Оскільки більшість елементів, що містяться в сталі, мають розчинність у твердому залізі меншу, ніж у рідкому, вони дифундують із зерен металу в рідку фазу, що їх оточує, збагачуючи за своїм вмістом останню. "Цей процес називають ліквацією елементів. Збагачення рідкої фази елементами зменшує температуру її плавлення, завдяки чому проміжки між зернами сталі кристалізуються в останню чергу.

Поступово розмір зерен сталі збільшується, а проміжків – зменшується і о часом утворюється суцільний шар твердої сталі, в якому зерна сталі мають менший вміст елементів, ніж вузькі проміжки між зернами. Такий стан розподілу елементів між окремими частинами будови металу називається мікроліквацією в сталі, або міжзеренною ліквацією.

Розміри кристалів в окремі періоди тверднення збільшуються по-різному. Під час швидкого тверднення при великих швидкостях, відведення теплоти одночасно утворюється багато зародків твердої фази, а зерна, що з них виростають, мають приблизно однакові розміри в усіх напрямах. При повільнішому твердненні з'являється можливість зростання кристалу переважно в певних напрямах, звичайно назустріч потоку теплоти, що втрачається. Такі кристали витягуються в одному напрямі, потім розростаються в найсприятливіших для цього точках і з'являються нові нарости кристалу поперек первинної його осі. Кристал набуває деревоподібної форми; його називають дендритом, або орієнтованим кристалом.

Унаслідок різниці в процесах кристалізації за різних обставин сталевий зливок має зони з різною будовою зерен. Звичайно від поверхні до центру зливка послідовно спостерігаються зони рівно вісних кристалів, дендритних або стовпчастих кристалів і знову рівно-вісних або розорієнтованих кристалів.

Під час тверднення внаслідок різниці температур на поверхні тверднення і в об’ємі зливка (відповідно температури солідус і ліквідує) створюється різниця густин рідкої сталі, а також з'являються тверді сталеві кристали. Завдяки меншій температурі на поверхні тверднення і більшій густині сталі об’єми останньої разом з кристалами повільно осідають, створюючи потік металу вниз уздовж фронту тверднення, що є гравітаційним перемішуванням. Навпаки, у центральних частинах зливка більш гарячі й тому леткі об’єми сталі спливають на поверхню зливку.

Перемішування в зливку під час тверднення спричинює розмішування в об’ємі сталі домішок, що завдяки ліквації відокремились із твердого металу в його рідку частину. Тому чим інтенсивніше відбувається перемішування, тим більше відрізняються хімічні склади окремих частин зливка, а саме: збільшується вміст елементів від поверхні до центра зливка. Таке явище називають сегрегацією в сталевому зливку.

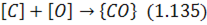

Кисень і вуглець, що розчинені в залізі, під час тверднення також ліквують у рідке залізо біля поверхні тверднення, що спричинює місцеве підвищення їх концентрації. Якщо вміст кисню у виплавленій сталі досить великий, то концентрація, що створюється біля поверхні тверднення, може перевищувати рівноважну згідно з реакцією:

що сприяє виникненню на поверхні тверднення зародків газової фази та їх зростанню. Бульбашки монооксиду вуглецю спливають уздовж фронту тверднення, створюючи барботаж металу. Це спричинює рух металу і переміщення рідкої частини сталевого зливка. Чим більше кисню міститься у виплавленій сталі, тим істотніша інтенсивність перемішування.

При перемішуванні внаслідок кипіння сталі підсилюється сегрегація елементів і завдяки цьому їх вміст у центрі зливка може в кілька разів перевищувати концентрацію в поверхневому шарі сталевого зливка.

Швидкість тверднення, тобто просування фронту тверднення, визначається швидкістю втрат теплоти. Останні залежать від теплопровідності матеріалу стінки виливниці або кристалізатора.

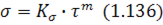

У результаті розв’язання рівняння нестаціонарної теплопровідності дістаємо вираз для розрахунку товщини твердого шару металу:

де:  – час затвердівання.

– час затвердівання.

Якщо  обчислюється в сантиметрах, а

обчислюється в сантиметрах, а  – у хвилинах, то:

– у хвилинах, то:

.

.

СПИСОК ВИКОРИСТАНИХ ДЖЕРЕЛ

1. Бойченко, Б.М. Конвертерне виробництво сталі [Текст] / Б.М. Бойченко, В.Б. Охотский, П.С. Харлашин. – Дніпропетровськ: РВА. – 2004. – 454 с.

2. Охотский, В.Б. Физико-химическая механика сталеплавильных процессов [Текст] / В.Б. Охотский. – М.: Металлургия. – 1993. – 150 с.

3. Старов, Р.В. Производство стали в конвертерах [Текст] / Р.В. Старов, В.А. Нагорских. – Киев: Техника. – 1987. – 167 с.

4. Меджибойский, М.Я. Основи термодинаміки і кінетики сталеплавильних процесів: Вища школа [Текст] / М.Я. Меджибойский. – Київ; Донецьк. – 1986. – 235 с.

5. Баптізманський, В.І. Сталеплавильне виробництво: Навч. Посібник [Текст] / В.І. Баптізманський, Б.М. Бойченко, О.Г. Величко та ін.. – К.: ІЗМН. – 1996. – 400 с.

6. Явойский, В.И. Теория процессов производства стали [Текст] / В.И. Явойский. – М.: Металлургия. – 1967. – 792 с.

7. Борнацкий, Н.Н. Физико-химические основы сталеплавильных процессов [Текст] / Н.Н. Борнацкий. – М.: Металлургия. – 1974. – 320 с.

8. Айзатулов, Р.С. Теоретические основы сталеплавильных процессов. Учебное пособие для ВУЗов. [Текст] / Р.С. Айзатулов, Харлашин П.С.,Протопов Е.В., Назюта Л.Ю. – М.: МИСИС. – 2004. – 320 с.

Дата добавления: 2020-02-05; просмотров: 821;