ПРИНЦИПИАЛЬНАЯ СХЕМА И РАБОЧИЕ ПРОЦЕССЫ В КОМПРЕССОРЕ

Воздушные компрессоры служат для получения сжатого воздуха который на морских судах используют для пуска и реверса главных и вспомогательных дизелей, питания систем автоматического регулирования и управления, а также для обеспечения общесудовых потребителей. К последним относят различные пневмоинструменты, в том числе и для покраски механизмов и корпуса судна, гидрофорные цистерны пресной и забортной воды, приспособления для продувки труб холодильников, подогревателей, фильтров, кингстонов и др. Основной расход воздуха — на пуск и реверс дизелей.

Рабочий цикл поршневого компрессора состоит из процессов всасывания воздуха в рабочий цилиндр, сжатия до более высокого давления и выталкивания из цилиндра.

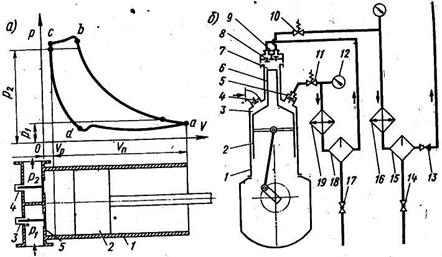

Схема одноступенчатого поршневого компрессора и его индикаторная диаграмма показаны на рис.42,а. Поршень 2 совершает возвратно поступательное движение в цилиндре 1. Всасывание и нагнетание воздуха поршнем осуществляется с помощью двух самодействующих клапанов — всасывающего 3 и нагнетательного 4. Рабочий цикл в компрессоре совершается за два хода поршня.

По конструктивным соображениям поршень в цилиндре компрессора не подходит вплотную к крышке цилиндра 5. Поэтому имеется так называемое вредное пространство цилиндра (объем Vо на диаграмме), составляющее 3-10% полного объема.

При движении поршня слева направо оставшийся от предыдущего цикла во вредном пространстве сжатый воздух расширяется (линия cd на диаграмме), т.к. в начале хода оба клапана закрыты. Всасывающий клапан открывается лишь тогда, когда давление в цилиндре станет несколько меньше давления р1 во всасывающем патрубке (точка d на диаграмме). Начинается процесс всасывания воздуха в цилиндр, который заканчивается с приходом поршня в крайнее правое положение (линия da на диаграмме).

При движении поршня слева направо оставшийся от предыдущего цикла во вредном пространстве сжатый воздух расширяется (линия cd на диаграмме), т.к. в начале хода оба клапана закрыты. Всасывающий клапан открывается лишь тогда, когда давление в цилиндре станет несколько меньше давления р1 во всасывающем патрубке (точка d на диаграмме). Начинается процесс всасывания воздуха в цилиндр, который заканчивается с приходом поршня в крайнее правое положение (линия da на диаграмме).

Рис.42. Схемы поршневых компрессоров: а - одноступенчатого; б - двухступенчатого

При ходе поршня справа налево всасывающий клапан закрывается и начинается процесс сжатия воздуха (линия ab на диаграмме). При этом повышаются его давление и температура. Сжатие продолжается до тех пор, пока давление в цилиндре не станет больше давления р2 в нагнетательном патрубке. В этот момент (точка b на диаграмме) открывается нагнетательный клапан и сжатый воздух выталкивается из цилиндра в нагнетательный патрубок (линия bc на диаграмме). Из-за наличия вредного пространства часть воздуха остается в цилиндре. Затем процессы повторяются. Чем больше вредное пространство, тем меньше всасывающий ход (линия da) и подача компрессора.

Как известно из термодинамики, процесс сжатия теоретически можно осуществить по:

- изотерме - при постоянной температуре за счет охлаждения рабочего тела в процессе сжатия,

- политропе - с некоторым отводом теплоты от рабочего тела,

- адиабате - без теплообмеца.

При этом наименьшая работа затрачивается при сжатии по изотерме, наибольшая – по адиабате, промежуточное значение работы – при политронном сжатии. Таким образом, с точки зрения затраты мощности и температуры в конце сжатия наиболее выгодным является изотермический процесс, но в реальном компрессоре его осуществить невозможно, и сжатие воздуха происходит по политропе.

Теплота от сжимаемого воздуха отводится за счет охлаждения цилиндра водой, что позволяет приблизить процесс сжатия к изотермическому, улучшает условия смазывания цилиндра и способствует достижению более высокого давления воздуха при возможно меньшей температуре.

Наиболее высокое давление сжатого воздуха на судах требуется для пуска двигателей: 2,5-3 МПа, а в ряде случаев до 15 МПа. Для получения таких давлений применяют чаще всего в многоступенчатые, двух- или трехступенчатые компрессоры.

Необходимость применения многоступенчатых компрессоров вызывается тем, что степень сжатия воздуха в одной ступени не должна превышать 8 (т.е. воздух в одной ступени можно сжимать до давления 0,8 МПа). Это объясняется, тем, что температура вспышки компрессорных смазочных масел составляет 250-280°С, а при сжатии воздуха до 0,8 МПа его температура достигает 170-220°С. В результате пары масла могут самовоспламениться, что приведет к взрыву и разрушению компрессора. Поэтому в первой ступени компрессора воздух обычно сжимается до 0,5-0,8 МПа, во второй — до конечного давления 2,5-3,0 МПа. При этом воздух обязательно охлаждается в специальном воздухоохладителе после первой ступени компрессора примерно до первоначальной температуры (для предотвращения чрезмерного повышения температуры воздуха после сжатия во второй ступени и уменьшения затрат мощности на привод компрессора).

После второй ступени компрессора перед подачей в воздухоохладители воздух также охлаждается (по Правилам Регистра РФ температура воздуха, поступающего в баллоны, не должна превышать 40°С). Для очистки воздуха от масла и влаги устанавливаются влагомаслоотделители.

На рис.42.б показана схема двухступенчатого компрессора. Поршень для обоих ступеней выполнен общим: его часть 2, имеющая больший диаметр, является поршнем первой ступени, а часть 6 — поршнем второй ступени. Рабочие полости ступеней это соответственно кольцевая полость 3 и торцовая полость 7.

При ходе поршня вниз воздух всасывается из атмосферы через клапан 4 в первую ступень компрессора. При ходе вверх поршень сжимает воздух и через клапан 5 нагнетает его к всасывающему клапану 8 второй ступени через воздухоохладитель 19 и влагомаслоотделитель 18 с клапаном продувания 17. Воздух из второй ступени компрессора через нагнетательный клапан 9, воздухоохладитель 16, влагомаслоотделитель 15 с клапаном продувания 14 и клапаном 13 подается в баллоны пускового воздуха.

При ходе поршня вниз воздух всасывается из атмосферы через клапан 4 в первую ступень компрессора. При ходе вверх поршень сжимает воздух и через клапан 5 нагнетает его к всасывающему клапану 8 второй ступени через воздухоохладитель 19 и влагомаслоотделитель 18 с клапаном продувания 17. Воздух из второй ступени компрессора через нагнетательный клапан 9, воздухоохладитель 16, влагомаслоотделитель 15 с клапаном продувания 14 и клапаном 13 подается в баллоны пускового воздуха.

Для предотвращения чрезмерного повышения давления воздуха после каждой ступени компрессора установлены предохранительные клапаны 10 и 11. Давление воздуха после каждой ступени контролируют по манометрам 12.

Воздух в компрессоре сжимается сначала в первой ступени, охлаждается и затем сжимается до более высокого давления во второй ступени, затем снова охлаждается и сжимается в следующей ступени. Наиболее часто применяется двухступенчатый компрессор; один из таких компрессоров показан на рис.7.1. При ходе всасывания воздух заполняет цилиндр первой ступени через глушитель, фильтр и всасывающий клапан первой ступени, всасывающий клапан закрывается, когда поршень будет в НМТ, осле чего начинается сжатие воздуха. Когда давление воздуха достигает значения, заданного для первой ступени, начинается нагнетание воздуха через нагнетательный клапан в холодильник первой ступени. Таким же образом происходит всасывание и сжатие в цилиндре второй ступени, в котором благодаря его меньшему объему достигается более высокое давление. После выхода через нагнетательный клапан второй ступени воздух снова охлаждается и подается в баллон сжатого воздуха.

Рис.7.1. Двухступенчатый воздушный компрессор: 1 - масляный насос; 2 - ручной клапан продувания; 3 - поршень второй ступени; 4 - всасывающий клапан второй ступени; 5 - нагнетательный клапан второй ступени; 6 - всасывающий клапан первой ступени; 7 - нагнетательный клапан первой ступени; 8 - поршень первой ступени; 9 - трубки охладителя первой ступени.

Компрессор имеет жесткий картер, в котором устанавливают три рамовых подшипника коленчатого вала. Блок цилиндров имеет сменные цилиндровые втулки. К движущимся частям компрессора вносятся поршни, шатуны и цельный двухколенный коленчатый вал. Сверху на блок цилиндров устанавливается головка цилиндра первой ступени, а на нее – головка цилиндра второй ступени. В обеих головках помещаются всасывающие, и нагнетательные клапаны. Приводимый от коленчатого вала цепным приводом масляный зубчатый насос обеспечивает подачу смазки к рамовым подшипникам, а через сверления в коленчатом валу – к обоим шатунным подшипникам. Вода для охлаждения компрессора подается от собственного насоса или от системы охлаждения в машинном отделении.

Особенности работы

Пуск компрессора необходимо осуществлять при открытых продувочных кранах на сепараторах, предварительно проверив наличие масла в картере. Во время работы компрессора необходимо периодически продувать сепараторы, т.к. попадание паров масла в систему сжатого воздуха может образовать взрывоопасную смесь. После выключения компрессора необходимо продуть баллоны и удалить из них конденсат. Следить за нормальным техническим состоянием предохранительных клапанов на компрессоре, воздушных баллонах, воздухохранителях, трубопроводах. Запрещается производить ремонтные работы, связанные с применением огня, вблизи баллонов сжатого воздуха, а также стучать по баллонам или производить разборку арматуры, находящейся под давлением.

Дата добавления: 2020-02-05; просмотров: 918;