Домкраты: винтовые, реечные, гидравлические.

Домкраты могут иметь ручной, электрический, гидравлический или пневматический привод.

Устройства с ручным приводом основаны на том, что человек, прикладывая сравнительно малое усилие — в среднем 160 Н, может поднимать значительный груз.

Домкраты обычно используют для подъема груза на небольшую высоту, причем воздействуют на груз снизу; их делят на реечные (грузоподъемность до 6 т, высота подъема до 0,3 м), винтовые (грузоподъемность до 50 т, высота подъема до 0,35 м) и гидравлические (грузоподъемность 50-500 т, высота подъема 0,15—0,2 м).

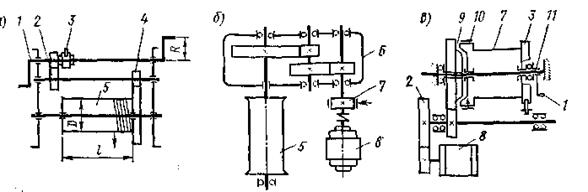

Домкраты с ручным приводом показаны на рисунке 10.1. Грузоподъемность устройств с ручным приводом определяется передаточным отношением от механизма привода к исполнительному органу (штоку домкрата и т. д.) и КПД механизма. Величину веса груза при заданном усилии на рукояти домкрата можно найти, приравняв работу, совершаемую рабочим за один оборот рукояти домкрата или за один ход поршня, к работе, которая затрачивается на подъем груза.

Рисунок 10.1 - Домкраты:

а - винтовой; б - реечный; в - гидравлический; г - беспоршневой; 1 - рукоять, 2 - винт, 3 - гайка, 4 - храповое колесо, 5 - защелка, 6 - зубчатое колесо, 7 - шток с рейкой и лапой, 8 - основной поршень, 9 - клапан, 10 - цилиндр ручного насоса, 11 - шток ручного насоса, 12 - маслобак, 13 - всасывающий клапан

1) Винтовой домкрат (рисунок 10.1, а) работает по принципу винт-гайка.

2) В реечном домкрате (рисунок 10.1, б) груз перемещается на рейке домкрата, приводимой в движение зубчатым колесом 6.

3) В гидравлическом домкрате (рисунок 10.1, в) жидкость (обычно масло) подается ручным насосом посредством штока 11 в основной цилиндр, поршень которого поднимает груз.

4) В беспоршневых домкратах в замкнутый объем, который может деформироваться, накачивается масло под высоким давлением. Под действием этого давления стенки домкрата перемещаются; величина перемещения (ход домкрата) достигает 20 мм. Их грузоподъемность достигает 200 т.

Лебедки.

Лебедки могут иметь ручной, электрический, гидравлический или пневматический привод.

Лебедки делятся на однобарабанные и многобарабанные, по виду установки — на настенные, подвесные и наземные. Главным параметром лебедок является тяговое усилие. Кроме того, лебедки характеризуются канатоемкостью барабана и скоростью каната.

Лебедки делятся на однобарабанные и многобарабанные, по виду установки — на настенные, подвесные и наземные. Главным параметром лебедок является тяговое усилие. Кроме того, лебедки характеризуются канатоемкостью барабана и скоростью каната.

В зависимости от назначения лебедки эти параметры различны. Лебедки делят на подъемные - общего назначения и монтажные; тяговые - для перемещения грузов по горизонтали; скреперные (обычно двухбарабанные) - для транспортирования ковшей-волокуш с заполнителями.

Лебедки общего назначения имеют тяговое усилие 5—75 кН, скорость каната до 30 м/мин, канатоемкость 80—100 м. Тяговое усилие монтажных лебедок 10—25 кН, скорость каната 10—15 м/мин, канатоемкость 30—40 м.

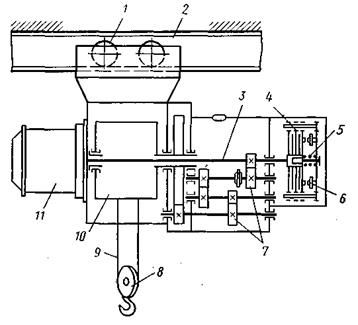

Схема барабанной лебедки с ручным приводом дана на рисуноке 10.2, а.

Схемы барабанных лебедок с электрическим приводом даны на рисунке 10.2, б, в.

Рисунок 10.2 - Схемы лебедок:

а — барабанная с ручным приводом: б — электрореверсивная; е — фрикционная; 1 — рукоять; 2, 4 — зубчатые передачи; 3 — храповик; 5 — барабан; 6 — редуктор; 7 — тормоз; 8 — электродвигатель; 9 — фрикционная муфта; 10 — тормоз ленточный; 11 - гайка

На рисунке 10.2, б дана схема электрореверсивной лебедки. Она приводится в движение реверсивным электродвигателем, вал которого жестко связан с барабаном с помощью редуктора. Опускание груза производится при обратном ходе двигателя на режиме его работы. Между двигателем и редуктором устанавливается тормоз для удержания груза. Обычно применяют тормоза двухколодочные электромагнитные, которые автоматически включаются при отключении электродвигателя.

На рисунке 10.2, в показана схема фрикционной лебедки. Привод осуществляется от электродвигателя, связанного с барабаном не жестко, а с помощью фрикционной муфты. Включение барабана производится включением и выключением фрикциона при помощи рукояти, вращающей гайку с прямоугольной нарезкой, которая сидит на оси барабана таким образом, что при вращении гайки барабан отжимается или прижимается к конусным фрикционным колодкам. Для удержания груза на весу в этих лебедках имеется храповое устройство. Тормоз (обычно ленточный) устанавливается на шкиве фрикционной муфты и управляется вручную.

Фрикционные лебедки дают возможность осуществлять более плавное трогание груза с места, поэтому их применяют в кранах, в частности вантовых, жестконогих и кабельных.

Во всех механических лебедках скорость подъема груза или скорость его подтягивания постоянна, если в редукторе нет коробки передач.

Рычажные ручные лебедки широко применяются при монтажных работах. Они предназначены для подтягивания и подъема грузов. Основное преимущество этой лебедки — очень малый вес. Лебедка с тяговым усилием в 3 т весит 55 кг (из них 25 кг весит трос).

Тали и тельферы.

Тали применяют только для подъема и опускания или подтягивания небольших грузов, стягивания между собой отдельных элементов при монтажных работах, натягивании канатов и проводов при усилиях 1—5 кН. Тали делятся на ручные и электрические.

На рисунке 10.3 приведена ручная таль. Выигрыш в силе достигается применением полиспаста. Для уменьшения габаритов вместо канатных полиспастов применяют системы из звездочек и пластинчатых, шарнирных или сварных калиброванных цепей.

Рисунок 10.3 - Ручная таль:

1 - цепь подъема груза; 2 - тормозное устройство; 3 - звездочка; 4 - червячное колесо; 5 - крюк для подвешивания тали; 6 - приводное колесо; 7 - цепь привода тали; 8 — крюк для подвешивания груза

Эти тали имеют грузоподъемность 1—10 т, применяются при монтаже конструкций, а также при ремонте и монтаже оборудования. В рассмотренных механизмах применяют устройства, препятствующие обратному движению груза. В некоторых конструкциях лебедок, а также в талях таким устройством является храповик.

Электрическая таль представляет собой компактный подъемный механизм с электроприводом, подвешиваемый к неподвижной конструкции или к ходовой тележке. Электроталь на тележке с механическим приводом называют тельфером.

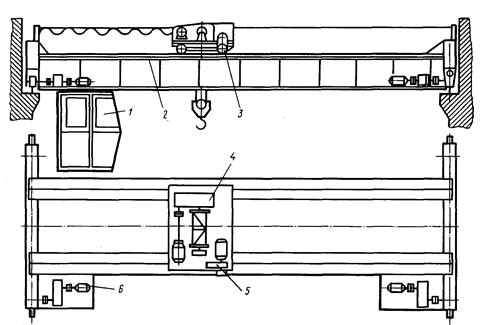

Основными узлами электротали (рисунок 10.4) являются электродвигатель 11, барабан 10, четырехступенчатый редуктор 7, электромагнитный дисковый тормоз 4, крюковая обойма 8 и ограничитель подъема, автоматически выключающий электродвигатель при подходе крюковой обоймы к крайнему верхнему положению. Вращение электродвигателя через редуктор передается барабану, на который навивается канат 9 грузового полиспаста. При работе электродвигателя электромагниты 6, включенные в его цепь, разъединяют диски тормоза 4, что позволяет быстроходному валу 3 свободно вращаться. При отключении электродвигателя катушки электромагнитов обесточиваются, пружина 5 прижимает подвижные диски тормоза к неподвижным и груз удерживается на высоте. Опускание груза производится на режиме двигателя. Питание электродвигателя осуществляется от сети переменного тока напряжением 220/380 В через гибкий кабель или от троллейных проводов.

Рисунок 10.4 - Электроталь (тельфер)

Корпус тали подвешен к ходовой тележке 1, движущейся по монорельсу 2. Управление электроталями ведется с пола при помощи свисающего пульта с кнопками. Грузоподъемность талей 0,25 - 5 т при высоте подъема груза до 30 м.

11. ПРОЛЕТНЫЕ КРАНЫ

У кранов пролетного типа грузозахватный орган подвешен к тали или грузовой тележке, которая перемещается по мосту (кабелю). К таким кранам относят мостовые, козловые, полукозловые и кабельные.

Мостовые краны

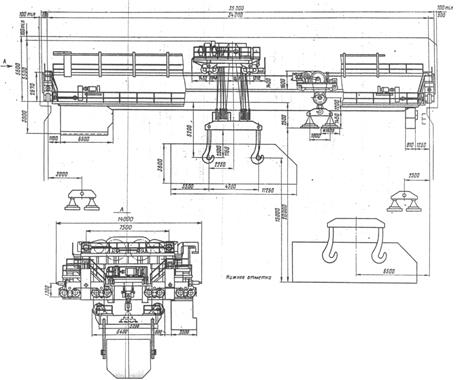

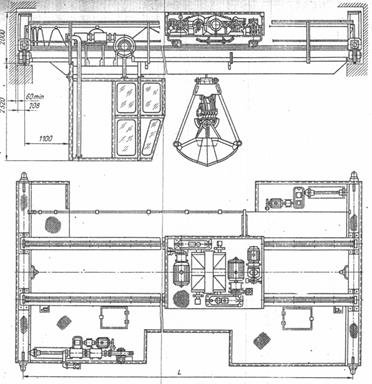

Кран мостовой (рисунок 11.1) — это кран пролетного типа, который перемещается по надземному рельсовому пути. Мостовой кран состоит из моста 2, по которому с помощью механизма передвижения перемещается грузовая тележка 3с грузозахватным устройством. Подъем и опускание грузозахватного устройства осуществляется лебедкой 4. Кран перемещается горизонтально по рельсам с помощью механизмов передвижения 5.

Рисунок 11.1 - Мостовой кран

Мостовые краны используют при монтажа и демонтажа тяжелого оборудования в цехах по изготовлении железобетонных и металлических конструкций.

Грузоподъемность таких кранов достигает 400 т, высота подъема груза — до 25 м, пролет — 23 м и больше.

На грузовой тележке мостового крана обычно смонтированы механизмы главного подъема, вспомогательного подъема и передвижения, а также грузозахватное устройство. Механизм передвижения крана базируется на мосту. Мост крана может быть однобалочным, двухбалочным или четырехбалочным (рисунок 11.2) и выполнен сплошным или в виде решетчатой фермы.

Главные балки опираются на концевые балки, которые в свою очередь опираются на колеса или балансирные тележки.

Механизм передвижения моста может выполняться с общим приводом или независимым. Подача электроэнергии к крану осуществляется через жесткие металлические направляющие – троллеи, через гибкий кабель или через натянутые открытые кабели (на открытых площадках). К тележке электроэнергия подается через троллеи или гибким кабелем. Аппаратура управления всеми приводами расположена в кабине.

Рисунок 11.2 – Кран металлургический для транспортировки совков грузоподъемностью 200+32 т с четырехбалочным мостом

Мостовые краны являются основным грузоподъемным оборудованием производственных цехов, закрытых и открытых складов. В качестве грузозахватного органа кранов служат: крюки, грейферы (рисунок 11.3), электромагниты (мостовые краны общего назначения), захваты и другие специальные устройства (специальные мостовые краны).

Рисунок 11.3 – Кран мостовой электрический грейферный грузоподъемностью 3,2 т в химостойком исполнении

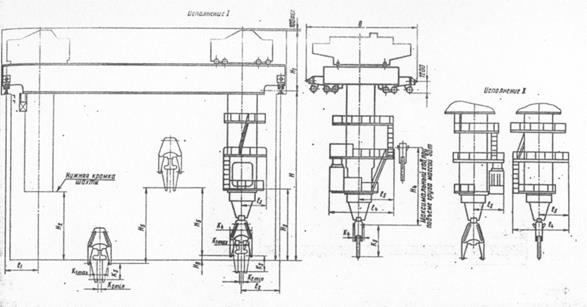

Краны, предназначенные для обслуживания металлургических цехов, представляют группу металлургических кранов (мульдомагнитные, мульдозавалочные, литейные, краны для раздевания слитков, колодцевые (рисунок 11.4), ковочные, закалочные, с лапами и др.).

Кабина управления располагается на мосту крана в месте, обеспечивающем наилучший обзор и безопасность работы крановщика, а при необходимости — на тележке или имеет возможность автономно перемещаться вдоль пролета крана. Находят применение краны с гидроприводом.

Мосты кранов с грузовой тележкой выполняют двухбалочными (листовой и ферменной конструкции) (грузоподъемностью выше 5 т) или однобалочными (грузоподеъмностью до 5 т) с талью ручной или электрической – однобалочными (кран-балки) (рисунок 11.5). Двухбалочные мостовые краны выпускают только опорными, а однобалочные и опорными, и подвесными (см. рисунок 11.5).

Рисунок 11.4 – Кран металлургический колодцевый грузоподъемностью 40/50 т.

Рисунок 11.5 – Подвесной однобалочный мостовой кран (кран-балка):

1 – двутавровая балка, 2 – кабель, 3 – электроталь, 4 – двигатель ходовых тележек, 5 – ходовая тележка, 6 – двутавровые балки, 7 – троллеи

Механизмы передвижения мостовых кранов состоят из следующих основных узлов: ходовых колёс, передаточного устройства, тормоза и двигателя и подразделяются на механизмы с центральным приводом, при котором используется один двигатель и механизмы с раздельным приводом, имеющим два и более двигателя.

Наряду с рельсовыми кранами находят применение и краны на пневмоколесном ходу, колеса которых взаимодействуют непосредственно с подкрановыми балками.

В связи с возрастающими скоростями передвижения четко выявляются недостатки ходовых частей рельсовых кранов: наличие значительных боковых нагрузок на подкрановые пути, на реборды колес или горизонтальные ролики и их износ, сильные удары при проходе стыков рельсов. Указанные недостатки не имеют механизмы передвижения с пневмоколесами и горизонтальными роликами с пневмошинами или сплошными резиновыми ободами. В этом случае кран перемещается непосредственно по железобетонным подкрановым балкам. Податливость шин обеспечивает достаточно равномерное распределение вертикальных нагрузок между колесами и позволяет отказаться от применения балансиров.

При перемещении крана на пневмоколесах резко снижается коэффициент поперечного сдвига, характеризующий сопротивление качению перекошенного колеса, когда направление его свободного вращения составляет некоторый угол с направлением движения крана. Коэффициент поперечного сдвига зависит от нагрузки на колесо и его диаметра. Для стальных колес этот коэффициент равен 100…200, для пневмошинных – 2…6. Это значит, что при установке последних даже значительный перекос моста будет незначительно отражаться на работе крана и выход из строя двигателя одного из приводов не намного снижает максимальную скорость передвижения крана, хотя и уменьшает наполовину его ускорение. Незначительные поперечные нагрузки, возникающие при этом, полностью воспринимаются горизонтальными роликами.

В связи с тем, что коэффициент сцепления пневмошины с бетоном почти в 5 раз выше, чем у стальных колес с рельсом, представляется возможность уменьшить количество приводных колес и повысить скорость передвижения в 2-3 раза.

Опытная эксплуатация показала, что при интенсивной работе крана срок службы пневмошин составляет около 10 лет.

Реальным является создание мостовых кранов с пнемоколесами для прохода по кривым относительно небольшого радиуса, а также для передвижения по наклонным путям.

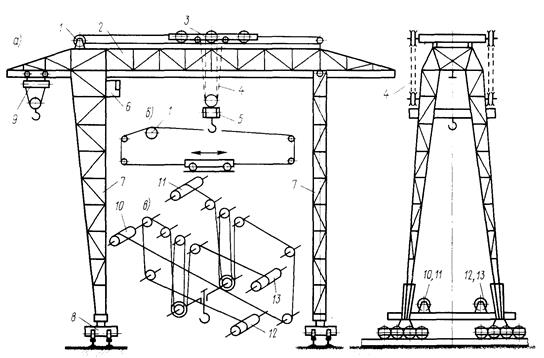

Козловые краны

Козловые краны (рисунок 11.6) — это краны мостового типа, у которых мостовая балка или ферма 2опирается на опорные стояки (ноги) 7. По мосту крана перемещается грузовая тележка 3 с грузозахватным устройством. Для увеличения зоны обслуживания мост может иметь консоли. Стояки имеют ходовые тележки 8, с помощью которых кран перемещается по наземному рельсовому пути.

Козловые краны широко используют для обслуживания составов и полигонов при изготовлении железобетонных и металлических конструкций, при монтаже технологического оборудования.

Использование козловых кранов рационально при монтаже промышленных сооружений промышленного назначения простого очертания (прямоугольных в плане, большой протяжности), при монтаже промышленных сооружений со значительным весом элементов и небольшой высотой подъема, насыщенных тяжелым технологическим оборудованием.

Мостовая форма крана, обычно, состоит из нескольких секций длиною 6 или 12 м, соединенных между собой болтами. Это позволяет устанавливать разную прогонку. Для увеличения рабочей зоны крана и удобства выполнения перегрузочных операций, ферма может иметь консоли длиной 4…10 м.

Рисунок 11.6 - Козловой кран грузоподъемностью 100 т:

а - схема крана; б — схема запасовки канатов механизма передвижения тележки; в – то же механизма подъема груза

Привод механизмов крана — многомоторный, питающийся через гибкий кабель или с помощью троллей, натянутых вдоль пути крана.

Козловые краны имеют грузоподъемность до 500 кН (50 т), пролет до 44 м, высоту подъема до 36 м. Например, кран КП40-44 имеет грузоподъемность 400 кН (40 т), пролет 44 м, высоту подъема 24 м.

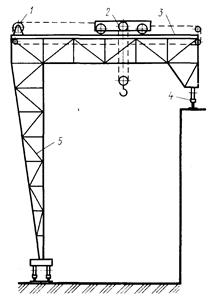

Полукозловой кран (рисунок 11.7) — это кран мостового типа с одной опорныой стойкой, который перемещается по наземному рельсовому пути. Краны имеют грузоподъемную силу (грузоподъемность) до 300 кН (30 т), пролет до 28 м и высоту подъема гружу до 60 м.

Рисунок 11.7 - Полукозловой кран

Кабельные краны

У кранов кабельного типа (рисунок 11.8) грузозахватное устройство подвешено к грузовой тележке, которая перемещается по несущему канату 3. Несущий канат закреплен на двух опорах — мачтах: машинной 7 и хвостовой 2. Мачты удерживаются вантами.

Кабельные краны применяют в строительстве, когда необходимое выполнение работ в труднодоступных условиях, например, при строительстве мостов, дамб гидростанций, обслуживании складов материалов (сыпучих, лесных).

В условиях промышленного строительства кабельные краны находят применение при сложных ремонтных работах — изменения перекрытий над действующими цехами при выполнении ремонтных и строительных работ, когда отсутствующие пути для подачи конструкций, а использование других грузоподъемных механизмов невозможно.

Рисунок 11.8 - Кабельный кран:

1 – ходовые тележки, 2 –хвостовая башня 9мачта), 3 – несущий канат, 4 – канат, 5 – грузовая тележка, 6 – кабина, 7 – машинная башня (мачта)

Грузоподъемность кабельных кранов составляет 50…150 кН, средний пролет 250…400 м.

В гидротехническом строительстве используют кабельные краны с грузоподъемностью до 1500 кН (150 т) и пролетом 1800 м.

12. БАШЕННЫЕ И КОНСОЛЬНЫЕ КРАНЫ

Дата добавления: 2018-11-26; просмотров: 2065;