Органические волокна

Прогресс в области создания синтетических материалов обусловил возможность получения армирующих волокон, способных конкурировать с неорганическими.

Высокомодульные и высокопрочные волокна на основе ароматических полиамдов (арамидов) обладают уникальным комплексов свойств: высокими прочностью при растяжении и модулем упругости, термостабильностью, позволяющей эксплуатировать их в широком температурном интервале, хорошей защитной стойкостью при ударе, негорючестью, повышенными усталостными и диэлектрическими свойствами. Вследствие низкой плотности арамидные волокна превосходят по удельной прочности все известные в настоящее время армирующие волокна и металлические сплавы, уступая по удельному модулю упругости углеродным и борным волокнам.

Органические волокна получают из концентрированных арамидных волокнообразующих полимеров формованием через фильеры. В зависимости от состава полимера и метода формирования получают органические волокна, имеющие плотность 1410…1450 кг/  , предел прочности при растяжении 70…150 Гпа. Волокно сохраняет исходные характеристики до температуры 180°С, а при повышении температуры, не плавясь, карбонизируется. Криогенные температуры не вызывают охрупчивания волокон. При разрыве (до 4,5%) органические волокна с высоким модулем упругости и большим предельным удлинением обладают высокой ударной вязкостью и малой чувствительностью к повреждениям. При сжатии композиты на основе органических волокон значительно уступают стеклопластикам. Рассматриваемые волокна технологичны, однако совмещаются с полимерными связующими хуже, чем стеклянные.

, предел прочности при растяжении 70…150 Гпа. Волокно сохраняет исходные характеристики до температуры 180°С, а при повышении температуры, не плавясь, карбонизируется. Криогенные температуры не вызывают охрупчивания волокон. При разрыве (до 4,5%) органические волокна с высоким модулем упругости и большим предельным удлинением обладают высокой ударной вязкостью и малой чувствительностью к повреждениям. При сжатии композиты на основе органических волокон значительно уступают стеклопластикам. Рассматриваемые волокна технологичны, однако совмещаются с полимерными связующими хуже, чем стеклянные.

Общий недостаток арамидных волокон – сорбирование влаги, что приводит к ухудшению их свойств примерно на 15…20%. Арамидные волокна отличаются хорошей способностью к текстильной переработке, сохраняя после ткачества 90% исходной прочности нитей, что позволяет их использовать для производства различных тканых арамидных материалов.

Полиэтиленовые волокна обладают невысокой температурной эксплуатации, обычно не более 400 К, однако вследствие низкой плотности, устойчивости к агрессивным средам, абразивной стойкости ряда других достоинств являются весьма перспективными материалами. Основные механические характеристики арамидных и полиэтиленовых волокон представлены в таблице 1.3.4.

Таблица 1.3.4. Механические характеристики арамидных и полиэтиленовых волокон

| Марка материала (страна, фирма) | Плотность  кг/

кг/

| Прочность при растяжении

, МПа , МПа

| Модуль упругости

, ГПа , ГПа

| Удлинение при разрыве, % |

| Армос (Россия, ВНИИПВ) СВМ (Россия, ВНИИПВ) Терлон (Россия, ВНИИПВ) Кевлар-29 (США, «Дюпон») Кевлар-129 (США, «Дюпон») Тварон (Нидерланды, АКЗО) Технора (Япония, «Тейджин») Спектра 900 (США, «Эллаяд») Дайнема (Нидерланды, ДСМ) Текмилон (Япония, «Мицуи») | 5000-5500 3800-4200 3000-3400 До 3350 | 140-142 120-135 100-150 69-77 75-98 80-120 71-83 50-120 50-120 | 3,5-4,5 4,0-4,5 2-3,5 3,6 3,6 3,3-3,5 4,2 3-6 3,6 |

Органические волокна широко применяют для изготовления корпусов РДТТ, сосудов давления, защитных бронежилетов, шлемов, термостойких печаток, деталей планера самолета, спортивного снаряжения, канатов, автомобильных кордов и многих других изделий.

Углеродные волокна

По ряду показателей углеродные волокна обладают уникальными механическими и физическими свойствами. Им присущи высокая теплостойкость, низкие коэффициенты трения и термического расширения, высокая стойкость к атмосферным воздействиям и химическим реагентам, различные электрофизические свойства (от полупроводников до проводников). Углеродные волокна имеют высокие значения удельных механических характеристик. Углеродные волокна подразделяют на карбонизированные, содержание 80…90% углерода, (температура термообработки 1173…2273 К) и графитизированные с содержанием углерода выше 99% (температура термообработки до 3273 К). Исходными материалами для получения углеродных волокон являются: химические волокна - вискозные или полиакрилонитрильные – и углеродные пеки.

Искусственные вискозные волокна – основной вид сырья для получения углеродных волокнистых материалов. Наиболее часто применяют гидратцеллюлозные нити. Природные целлюлозные волокна оказались непригодными для производства углеродных материалов. Технологический процесс получения углеродных волокон включает в себя стадии текстильной подготовки материала, окисления, карбонизации и графитизации.

Текстильная подготовка целлюлозного материала заключается в удалении влаги, неорганических примесей и органических веществ, включая замасливающие препараты, путем обработки их растворителями при поверхностно – активными веществами, и в последующей сушке при температуре не ниже 100°С в течение 15 ч.

Окисление целлюлозы происходит при температуре, не превышающей 350…400°С. На этой стадии протекают основные химические реакции, наблюдаются наибольшие потери массы материала. Остаток, полученный при пиролизе, содержит не более 60…70% углерода.

Карбонизация осуществляется при более высоких температурах, достигающих 900…1500° С. На этой стадии продолжаются химические процессы, в результате которых остаток обогащается углеродом. Помимо этого, при карбонизации изменяется комплекс физико-механических характеристик волокна, что особенно важно для практических целей. Большое значение при карбонизации имеют разнообразные добавки, характер среды в печах, температурно-временные и силовые режимы (вытягивания волокон). Добавки-катализаторы вводят либо в исходное волокно, либо подают в печь вместе с газом-носителем. Катализаторы в виде различных фосфатов, хлоридов, сульфатов повышают содержание углерода и снижают продолжительность карбонизации. Процесс карбонизации проводят в защитных средах нейтральных газов азота или аргона, которые предотвращают воздействие на целлюлозу кислорода воздуха.

Графитизация – стадия технологического процесса, на котором углеродные волокна подвергаются высокотемпературной обработке. Начальная температура графитизации определяется конечной температурой карбонизации, а конечная же температура находится в пределах 2600…2800°С. В процессе графитизации происходит обогащение волокон углеродом до содержания не менее 99%. Графитизацию проводят в среде аргона за очень короткое время (несколько минут).

Важным этапом в производстве углеродных волокон стало применение на стадии превращения целлюлозных волокон в углеродные. Вытягивание значительно улучшает прочностные и упругие свойства волокон.

Первая стадия карбонизации проходит при температуре 200…300°С в условиях свободной усадки. На этой стадии материал малопрочен и осуществить его вытягивание не представляется возможным. Продолжительность термической обработки не более 30 мин, содержание углерода в материале50…60%. Вторая стадия осуществляется при температурах 500…1000°С; содержание углерода в материале повышается до 70…85%, волокно вытягивается. Наконец на третьей стадии температура повышается да 1500°С, содержание углерода в волокне увеличивается примерно до 100%. Процесс проводится при вытягивании. Нагрузка на второй стадии обработки 0,05…1,5 Н на нить (11…133 текс), а на третьей стадии 0,05…2 Н на нить (72…94 текс).

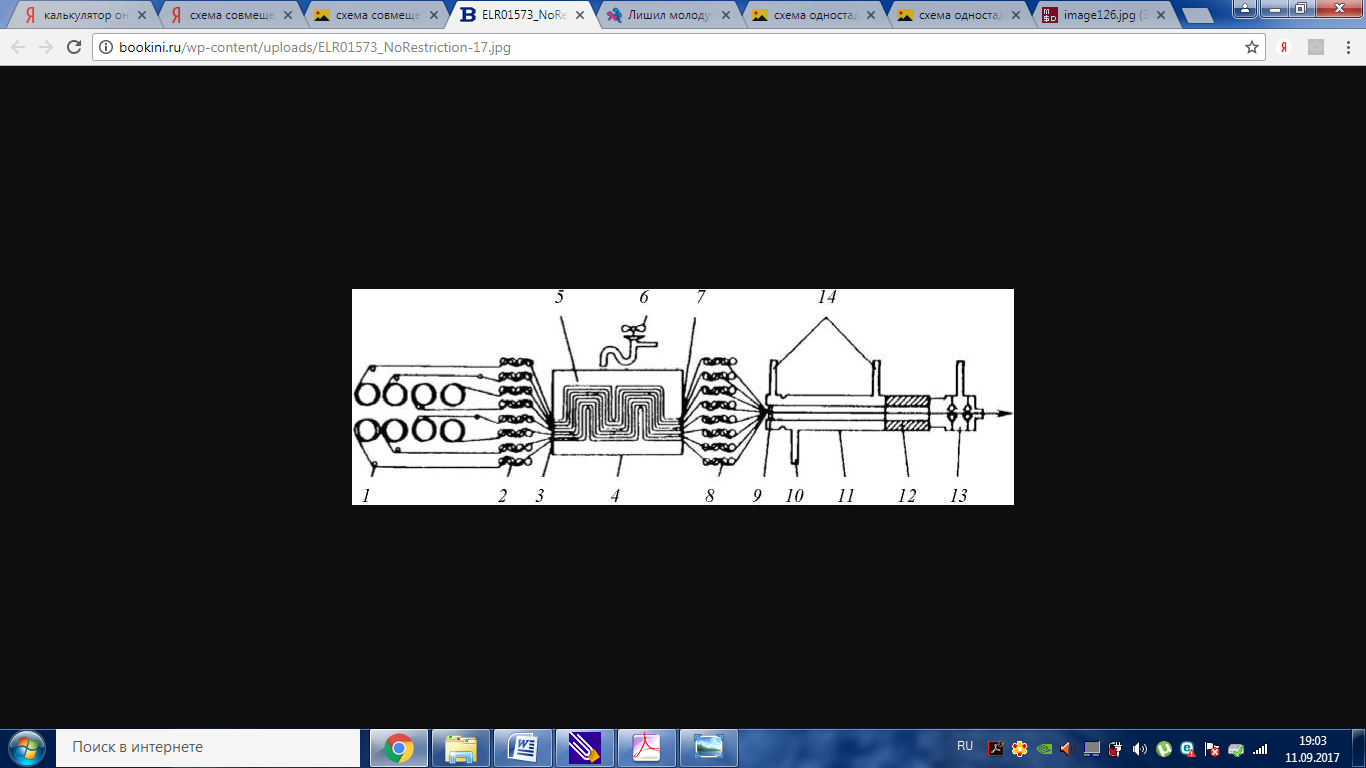

Наряду с гидратцеллюлозным волокном ПАН-волокно также является основным видом сырья для получения углеродных материалов. Из него изготавливают главным образом высокопрочные, высокомодульные углеродные волокна. Одно и преимуществ ПАН-волокна – большое содержание углерода (около 40% от массы полимера). Стадии процесса получения углеродных волокнистых материалов из ПАН-волокна и вискозного сырья аналогичны. Схема совмещенного окисления и карбонизации ПАН-волокна показана на рис. 1.3.2.

Рис.1.3.2. Схема совмещенного окисления и карбонизации ПАН-волокна

1 – шпулярник, 2 – система питающих роликов, 3 – пусковое устройство, 4 – печь окисления, 5 – комплект роликов, 6 – вентилятор, 7 –выпускное устройство, 8 – система тянущих роликов, 9 – приемные вальцы, 10 – штуцер для подачи инертного газа, 11 – печь карбонизации, 12 – высокотемпературная зона печи карбогизации, 13 – вакуумная камера, 14 – штуцера для отвода отходящих газов

Наиболее дешевые и доступные исходные материалы для производства углеродных волокон – нефтяные и каменноугольные пеки, представляющие собой сложную смесь олигомерных продуктов. Процесс получения волокон из пеков включает в себя следующие стадии: приготовление пека, формование волокна, карбонизацию и графитизацию. Состав и свойства пеков зависят от их происходящего и могут изменяться в широких пределах. Поэтому в каждом конкретном случае условия подготовки и переработки пека в углеродные волокна могут изменяться. Волокна при этом формируют путем пропускания расплава при температуре 370…620 К через фильеры диаметром 0,3 мм, а затем вытягивают, за счет чего достигается высокая ориентация макромолекул волокна. Карбонизацию и графитизацию пековых волокон проводят аналогично этим процессам для ПАН-волокон. Получение волокон без вытяжки возможно из мезофазного пека (система из жидкокристаллической и аморфной фаз), такие волокна отличаются более высокими прочностными показателями. Углеродные волокна, применяемые для армирования конструкционных материалов, условно подразделяют на две группы: высокомодульные (  =300…700 ГПа,

=300…700 ГПа,  =2…2,5 ГПа) и высокопрочные (

=2…2,5 ГПа) и высокопрочные (  =200-250 ГПа и

=200-250 ГПа и  = 2,5…3,2 ГПа). Механические свойства углеродных волокон (отечественных и зарубежных) приведены в таблице 1.3.5.

= 2,5…3,2 ГПа). Механические свойства углеродных волокон (отечественных и зарубежных) приведены в таблице 1.3.5.

Таблица 1.3.5. Механические характеристики углеродных волокон

| Страна, матка волокна | Плотность  кг/

кг/

| Диаметр d, мкм | Модуль упругости

, ГПа , ГПа

| Средняя прочность  , ГПа , ГПа

| Предельная деформация

|

| Россия ВМН-3 1,71 7,0 250 1,43 0,6 ВМН-4 1,71 6,0 270 2,21 0,8 ВЭН-210 - 9,9 343 1,47 0,8 Кулон 1,90 - 400-600 2,0 0,4 ЛУ- 2 1,70 - 230 2,0-2,5 1,0 ЛУ-3 1,70 - 250 2,5-3,0 1,1 ЛУ-4 1,70 - 250 3,0-3,5 1,3 Урал-15 1,5-1,6 - 70-80 1,5-1,7 2,1 Урал-24 1,7-1,8 - 150-200 1,7-2,0 1,1 Элур 1,6 - 150 2,0 1,3 УКН-5000 1,75 - 180-230 3,0-3,5 0,9 США Торнел-800 1,80 6,0 273 5,46 2,0 Хитекс-46 Н 1,8 5,0 322 5,6 1,7 Япония Торейка Т-300 1,76 8,4 235 3,53 1,5 М-50 1,90 - 500 2,35 0,5 |

Из композитов на основе углеродных волокон изготавливают: несущие панели крыла, оперения и фюзеляжи самолета; обшивки трехслойных панелей крупногабаритных антенн, зеркал, работающих в космосе; лопатки турбин, сопловые блоки, носовые обтекатели, вкладыши критического сечения ракетных двигателей и многие другие изделия, эксплуатируемые в условиях интенсивного теплового воздействия.

Борные волокна

Использование борных волокон в композитах позволяет обеспечить высокий уровень прочностных, усталостных характеристик и высокое значение модуля упругости.

Наиболее широко распространена технология получения борных волокон на основе количественного осаждения бора из газовой фазы. Обычно используют газовую смесь водорода  и трихлорида

и трихлорида  .

.

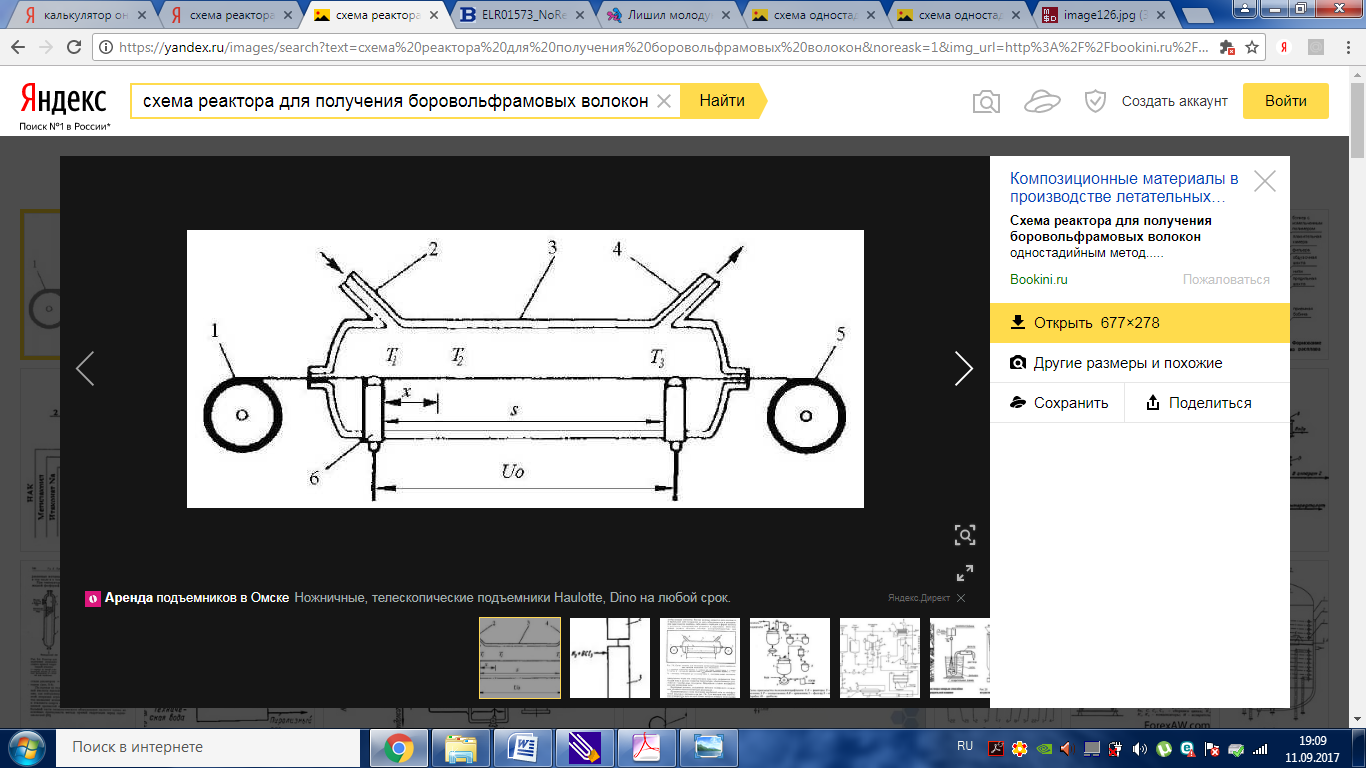

Боровольфрамовые волокна производят в реакторе (рис. 1.3.3.). Бор осаждается на раскаленную пропускаемым током вольфрамовую нить диаметром 12,5 мкм при температуре вольфрамовой основы 1350°С. Этот процесс осуществляется за одну или несколько стадий. Обычно внутренний диаметр реактора составляет около 10 мм, а его длина – около 2 м. скорость получения борных волокон не превышает 900 граммов за неделю.

Рис.1.3.3. Схема реактора для получения боровольфрамовых волокон одностадийным методом осаждения при нагревании

1 – подающий намоточный барабан, 2 – штуцер для подачи газовой смеси, 3 – камера осаждения, 4 – штуцер для удаления газов, 5 – приемный намоточный барабан, 6 – электрод, U0 – потенциал, необходимый для нагревания нити, s – расстояние между электродами

В промышленности выпускают волокна диаметром 100, 140 и 200 мкм. Чтобы получить продукцию с максимально высокими характеристиками и большим содержанием бора, необходимо строго выдерживать скорость осаждения и другие технологические режимы в реакторе. Заметим, что температурный профиль в процессе осаждения бора из газовой фазы неравномерен по длине в реакторе (  >

>  >

>  ), так как по мере осаждения бора меняется электрическое сопротивление волокна. Электросопротивление, температура волокна и скорость осаждения бора уменьшаются от начала к концу реактора. Температурный профиль можно поддерживать практически постоянным, если применить двухстадийную (или более) схему подведения электрического тока к подложке.

), так как по мере осаждения бора меняется электрическое сопротивление волокна. Электросопротивление, температура волокна и скорость осаждения бора уменьшаются от начала к концу реактора. Температурный профиль можно поддерживать практически постоянным, если применить двухстадийную (или более) схему подведения электрического тока к подложке.

С целью повышения жаростойкости борных волокон их покрывают карбидом кремния, осажденным из парогазовой фазы в среде аргона и водорода. Такие волокна называют борсиком.

Борные волокна обладают большей по сравнению с другими типами армирующих волокон сдвиговой жесткостью. Модуль сдвига не превышает 180 ГПа. Прочность борных волокон имеет заметный статистический разброс (коэффициент вариации прочности колебания в пределах 17…36 %). Механические характеристики некоторых типов борных волокон приведены в таблице 1.3.6.

Таблица1.3.6. Механические характеристики борных волокон

| Страна, матка волокна | Плотность  кг/

кг/

| Диаметр d, мкм | Модуль упругости

, ГПа , ГПа

| Средняя прочность на базе 10 мм  , ГПа , ГПа

| Предельная деформация

|

| США Аусо (B/W) | 2,5 | 390-400 | 3,39 | 0,85 | |

| Япония Toshiba (B/W) | 2,5 2,5 2,5 | 97,2 96,8 | 363-386 378-388 374-393 | 3,74 3,58 3,23 | 1,0 0,93 0,84 |

| Франция SMPE (B/W) | 2,5 | 100±5 | 3,57 | 0,88 | |

| ФРГ Wacker-Chemei (B/W) | 2,54 | 100±5 | 3,10 | 0,74 | |

| Россия (B/W) | 2,5 | 95±3 | 2,95-3,5 | 0,75-0,9 |

Использование в композите борных волокон благодаря их полупроводниковым свойствам приводит к понижению тепло- и электропроводности.

Волокна бора используют в производстве композитов с алюминиевыми и полимерными матрицами. Композиты с алюминиевыми матрицами имеют ряд преимуществ: их могут эксплуатировать при температурах до 640 К и перерабатывать на обычном технологическом оборудовании, используемом в металлургической промышленности.

К недостаткам борных волокон следует отнести сложность их переработки методом намотки изделий с малыми радиусами кривизны, а также резкое падение механических характеристик при температурах, превышающих 400°С, в результате окисления бора. Кроме того, боровольфрамовые волокна имеют довольно высокую стоимость, что обусловило необходимость изучения возможности использования более дешевых углеродных волокон в качестве основы при получении борных волокон.

В настоящее время борокомпозиты применяют в производстве изделий авиационной, ракетной и космической техники, где определяющим критерием качества являются удельные значения прочности и жесткости. В основном их используют для изготовления стержневых элементов и панелей, а также для усиления профилей и элементов конструкций летательных аппаратов.

Дата добавления: 2019-12-09; просмотров: 2083;