Армирующие волокнистые наполнители

Компонентами КМ являются различные дискретные и непрерывные волокна, а также матричные материалы.

В качестве армирующего наполнителя в КМ с матрицей из синтетических смол применяют стеклянные, арамидные, углеродные и борные волокна (табл. 1.3.1). Кроме того, используют базальтовые, сапфировые волокна, на основе карбида кремния, полиэтиленовые волокна. В композитах на основе металлической матрицы применяют проволоки из стали, вольфрама бериллия, титана, ниобия и других металлов. Армирующие волокна могут иметь неоднородную структуру и обладать анизотропией механических характеристик.

Таблица 1.3.1. Сравнительная характеристика волокон

| Свойства | Волокно | |||

| Стеклянное | Борное | Углеродное | Арамидное | |

| Механические: удельная прочность удельный модуль сопротивление удару удлинение при разрыве стабильность | Высокая Низкий Отличное Высокое Отличная | Высокая Высокий Удовлетворительное Низкое Отличная | Средняя Очень высокий Плохое Среднее Средняя | Очень высокая Средний Отличное Среднее Отличная |

| Теплофизические: теплопроводность температурный КЛТР демпфирующая способность Производственно-технологические: наименьший радиус изгиба чувствительность к повреждениям при переработке возможность переработки в ленты и ткани | Низкая Средний Высокая Малый Средняя Хорошая | Средняя Средний Удовлетворительная Очень большой Средняя Плохая | Высокая Очень низкий Хорошая Малый Высокая Хорошая | Низкая Очень низкий Отличная Малый Низкая Хорошая |

| Стоимость | Очень низкая | Высокая | Умеренная | Умеренная |

К волокнам с ярко выраженной анизотропией свойств относятся органические, арамидные, углеродные и борные волокна. Металлические и СВ считают однородными и изотропными.

Рассмотрим основные типы волокон.

Стеклянные волокна

При создании неметаллических конструкционных компонентов – стеклопластиков – широко применяют стеклянные волокна (СВ). При сравнительно малой плотности они теплостойки, устойчивы к химическому и биологическому воздействию, имеют высокую прочность и низкую теплопроводность.

Известно два вида СВ: непрерывное и штапельное. Для первого характерны неограниченно большая длина, прямолинейность и, как правило, параллельное расположение волокон в нити; для второго – небольшая длина, извитость и хаотическое расположение волокон в пространстве.

Наиболее часто используют волокна, имеющие форму сплошного круглого цилиндра. СВ другой формы, например, полые, называют профилированными. К профилированным СВ относят волокна с формой поперечного сечения в виде треугольника, квадрата, шестиугольника, волокна лентовидной и других форм с гладкой и гофрированной поверхностью.

Исходный технологический процесс для получения всех видов СВ – вытягивание нитей из расплава.

Существуют три основных способа получения стекловолокна:

1) вытягивание волокон из расплавленной массы через фильеры (одностадийный процесс);

2) вытягивание волокон из стеклянных штабиков при их разогреве (двухстадийный процесс);

3) получение штапельного волокна путем расчленения струй стекломассы под воздействием центробежных сил или потоков воздуха, газа, пара.

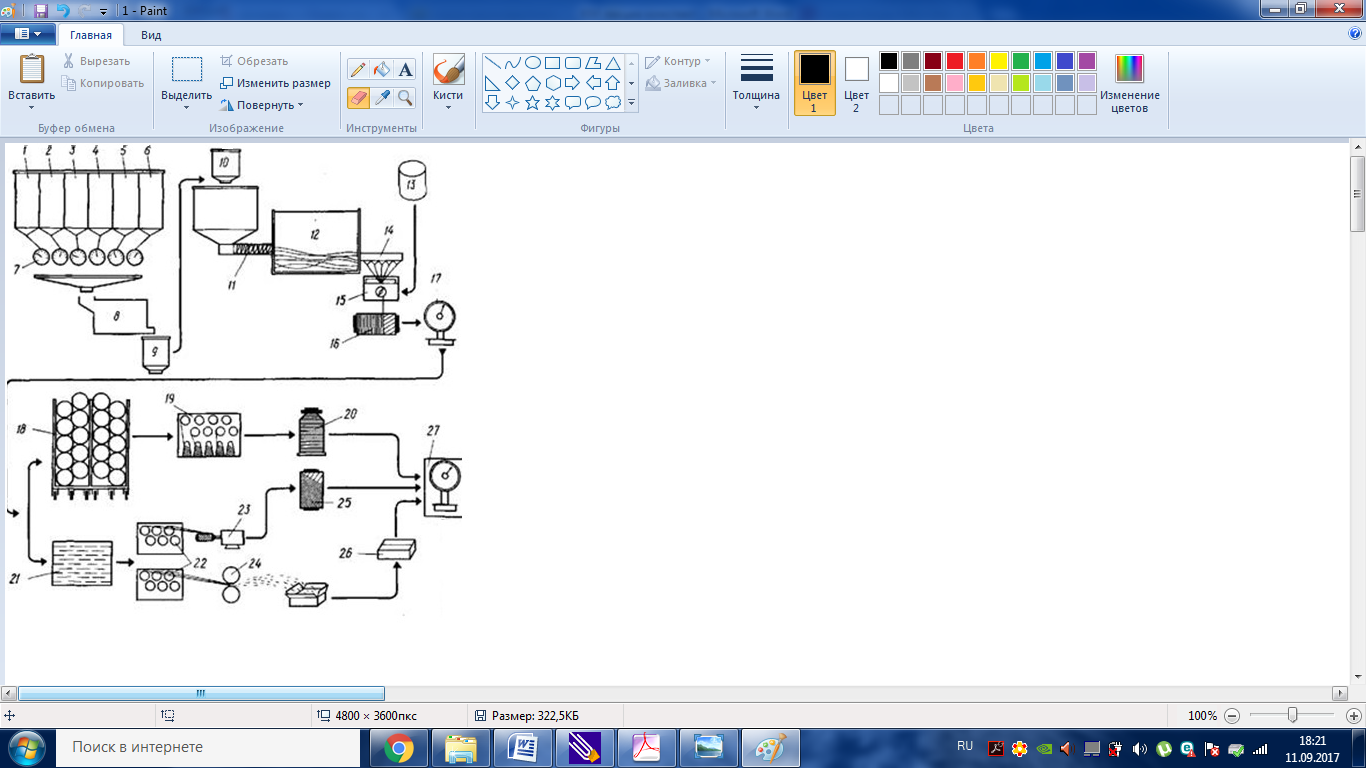

Одностадийный процесс получения стекловолокна заключается в том, что необходимые компоненты, определяющие тип стекловолокна, например кварцевый песок, известняк, борную кислоту, глину, уголь и другие, перемешивают и плавят в высокотемпературных печах (рис. 1.3.1). Температура плавления для каждой композиции разная, но в среднем она составляет примерно 1260°С. Расплав стекла поступает непосредственно на аппарат для вытяжки стекловолокон, представляющий собой стеклоплавильный сосуд, имеющий форму лодочки и изготовленный из платинового сплава. Под действием гидростатического давления расплав стекла вытекает через тонкие отверстия фильер диаметром 0,8…3,0 мм, расположенные в днище сосуда. Экструдируемые из каждого отверстия струи подвергают интенсивному механическому растяжению до диаметра 3…19 мкм, а после закалки в подфильерном холодильнике в потоке водяных брызг их собирают в нить и пропускают через зону, в которой на волокна наносится покрытие – замасливатель, повышающий компактность нити.

Собранные в единый пучок элементарные волокна называют одиночной нитью. Скорость вытягивания нити составляет от 20 до 50 м/с.

Непрерывная одиночная нить является первичной нитью, полученной в результате вытягивания пряди элементарных нитей (волокон) из фильер стеклоплавильного сосуда. Ее используют для текстильной переработки в крученые комплексные нити, ровинги и тканые материалы. Для обеспечения дальнейшей переработки одиночные нити выпускают как на текстильном, так и на прямых замасливателях. В качестве текстильного замасливателя широко используют парафиновую эмульсию, в качестве прямого замасливателя – сложные системы, содержащие специальные добавки – аппреты, которые способствуют созданию адгезионной связи на границе раздела полимер – стекло.

Нити характеризуются длиной (непрерывные, дискретные), числом сложений и круткой, т.е. количеством продольных витков на 1 метр.

Рис.1.3.1. Схема одностадийного получения стекловолокна

1 – глина, 2 – известняк, 3 – уголь, 4 – кварцевый песок, 5 – флюорит, 6 – борная кислота, 7– автоматические дозаторы, 8 – смеситель, 9,10 – бункера, 11 – шнековый питатель, 12 – ванна, 13 – секция приготовления замасливателя (шлихты), 14 – платиновые фильеры бушинги) с электронагревом и автоматическим управлением, 15 – замасливатель, 16 - высокоскоростное намоточное устройство, 17,27 – посты контроля и взвешивания, 18 – камера для кондиционирования волокна, 19 – крутильные машины, 20 – участок отделки и упаковки пряжи, 21 – участок термической обработки, 22 – шпулярники, 23 – намоточная машина для ровинга, 24 – резальная машина, 25 – ровинг, 26 – резаное волокно (штапель)

Толщина нитей зависит от толщины или диаметра волокон. Эти показатели принято измерять в линейных единицах, в то время как в производстве волокон – обычно в тексах (ГОСТ 10878 – 70).

Текс – внесистемная единица линейной плотности волокон или нитей, т.е. отношение длины L к массе m к длине L: 1 текс = 1 г/км = 1 мг/м. характеризует толщину Т материалов.

В номерной системе толщина N нитей или волокон есть отношение длины L к массе m т.е. N=L/m=1 м/г.

Для определения диаметра d используют следующую зависимость:

,

,

где  – плотность волокна, г/

– плотность волокна, г/  ; Т – толщина волокна.

; Т – толщина волокна.

Характеристики ряда комплексных нитей из стекла различного состава приведены в таблице 1.3.2.

Таблица 1.3.2. Основные характеристики стеклянных крученых комплексных нитей

| Марка | Техническая документация | Линейная плотность, текс | Крутка, кр/м | Тип замасливателя, потери при прокаливании, % (масс.) |

| Нити из алюмоборосиликатного стекла БС-26хlх4(у) ТУ6-11-116-75 104±12 100±10 ПЭ н/б 2,0 БС-3,4хlx2-80 ТУ6-11-383-76 6,8±0,5 150±15 № 80 0,8-2,0 Нити из бесщелочного безборного стекла Т-273А ТС8-26хlх4 ТУ6-11-431-77 104±6 ПЭ1,5-0,5 ТС8-26хlx2 то же 52±4 ПЭ1,5-0,5 Нити кремнеземные из стекла №11 К11С6-180 ОСТ-11-389-74 180±14 150±10 К11С6-180-13 То же То же 150±10 №13 К11С6-170-БА ОСТ-11-384-75 170±20 150±10 №13 Нити кварцевые КС11-17х4х3 ТУ6-11-82-75 204 100±15 ПЭ н/б 2,5 КС11-17х2х3 То же 102 100±15 То же |

Обозначение марки крученой комплексной нити, например:

БС6-3,4х1х2 (150) – 80;

ТС8-26х1х2;

К11С6-180-БА;

КС11-17х4х3;

состоит из трех частей:

1 – тип сетки и номинальный диаметр элементарной нити (волокна), где Б - бесщелочное алюмоборосиликатное, Т – стекло состава Т-273А, К11 – кремнеземные нити из стекла N11, К – кварцевая нить, С – стеклонить непрерывная, 6,8,6,11 – диаметр элементарной нити, мкм;

2 – номинальная линейная плотность комплексной нити ( 3,4;26;180;17), текс. цифровое обозначение после знака «х»: 1 – количество одиночных нитей в комплексной, 2 – количество скручиваемых одиночных нитей; цифры в скобках – количество кручений на 1 м нити.

3 – тип замасливателя (например, № 80). При выработке нити на технологическом замасливателе из парафиновой эмульсии индекс в марке нити не указывают. В кремнеземных нитях: БА – безусадочная аппретированная нить.

Для использования в качестве армирующего наполнителя в композитах конструкционного назначения отечественная промышленность выпускает различные текстильные структуры из высокопрочных и высокомодульных волокон. Для волокон различной природы номенклатура текстильных структур армирующих наполнителей разная, исторически она предопределена условиями разработки и освоения, а также особенностями физико-механическими свойствами волокон. Наиболее полно номенклатура армирующих наполнителей разработана для стеклянных волокон:

· однонаправленные наполнители: непрерывные элементарные нити (однонаправленные волокна, одиночные нити); комплексные нити (крученые однонаправленные нити); ровинги (жгуты);

· тканые наполнители: тканые ленты; ткани и сетки (однослойные и многослойные);

· нетканые материалы: полотна нитепрошивные, иглопробивные, холстопрошивные и другие; маты (поверхностные, из рубленых нитей, скрепленных полимерным связующим и др.); полотна трикотажные.

Свойства СВ во многом определяются их составом. В зависимости от основного назначения могут быть получены волокна с повышенной прочностью или с повышенным модулем упругости (магнийалюмосиликатные композиции типа ВМП, ВМ-1), волокна с повышенной стойкостью к действию кислот (среднещелочное силикатное стекло типа ТА), тугоплавкие кварцевые волокна (кремнеземные с содержанием Si  не менее 94%), волокна с хорошими электроизоляционными свойствами и высокой прочностью (алюмоборосиликатные композиции). Основные физико-механические свойства СВ, наиболее распространенных в производстве волокнистых стеклопластов, приведены в таблице 1.3.3.

не менее 94%), волокна с хорошими электроизоляционными свойствами и высокой прочностью (алюмоборосиликатные композиции). Основные физико-механические свойства СВ, наиболее распространенных в производстве волокнистых стеклопластов, приведены в таблице 1.3.3.

Таблица 1.3.3. Характеристики стеклянных волокон

| Свойства | Марка стекла* | ||

| МАС | АБС | КС | |

Физические:

плотность  Механические:

предел прочности при растяжении

Механические:

предел прочности при растяжении  , Мпа

при 22 °С

при 371 °С

при 533 °С

Модуль упругости при растяжении , Мпа

при 22 °С

при 371 °С

при 533 °С

Модуль упругости при растяжении  ,

МПа, при 22 °С

Предел текучести ,

МПа, при 22 °С

Предел текучести  , %

Термические:

КЛТР , %

Термические:

КЛТР  Коэффициент теплопроводности

Коэффициент теплопроводности  , Вт/(м·К)

Удельная теплоемкость , Вт/(м·К)

Удельная теплоемкость  Дж/(кг·К),

при 22 °С

температура размягчения Т, °С Дж/(кг·К),

при 22 °С

температура размягчения Т, °С

| 85,5 5,7 5,6 - 0,176 - | 72,4 4,8 5,0 10,4 0,197 | - - 69,0 4,8 4,8 7,2 0,212 |

*Примечание.МАС – магнийалюмосиликатные, АБС – алюмоборосиликатные, КС – кислостойкие.

В настоящее время изделия из стеклопластов являются наиболее дешевыми и широко используемыми в производстве малотоннажных судов, лодок, катеров, яхт, элементов кузова автомобилей, нефтепроводов, обтекателей летательных аппаратов, узлов электростанций и многих других товаров массового потребления.

Дата добавления: 2019-12-09; просмотров: 1178;