Влияние дины волокна

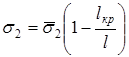

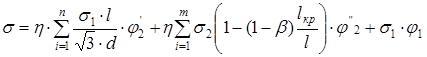

Прочность наполнителя элементарного волокна:

(2.14)

(2.14)

где

‑ среднее значение прочности волокон различной длины

‑ среднее значение прочности волокон различной длины

lкр – критическая длина волокна

l – истинная длина волокна

Зависимость между длиной волокна и прочностью носит асимптотический характер.

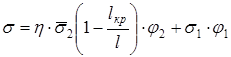

2) Влияние разориентации волокон:

При наполнителе короткими волокнами наполнитель распределяется в матрице хаотически. Ученый Кренгель предложид оценивать эффективность разориентации волокон коэффициентом и использовать для оценки прочностных и деформационных показателей смесей.

(2.15 )

(2.15 )

где

η – коэффициент разориентации волокна

η = 0,166 – 17 % от прочности наполнителя

Т.о., для ориентировочной оценки прочности коротковолокнистых композиционных материалов можно применять данную зависимость.

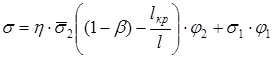

3) Влияние жесткости матрицы на прочность. При выводе формулы смесей предполагалось, что матричная фаза подчиняется закону Гука, однако на практике этим требованиям отвечают немногие матрицы. Фойхт предложил ввести коэффициент пластичности β = 0 – 0,5.

Разрушающее напряжение композиционных материалов с учетов всех коэффициентов определяется:

(2.16)

(2.16)

Лекция 7 .

2.6.Минимальное, критическое, оптимальное и максимальное содержание коротковолокнистого наполнителя

Т.о. прочность коротковолокнистого композиционного материала связана со степенью наполнения, жесткостью матрицы, разориентацией. Коротковолокнистые наполнители получаются измельчением непрерывных волокон. При этом какая-то часть волокон не достигает критической длины. Тем не менее, долю прочности это волокно воспринимает.

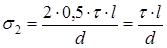

Как было показано выше, длина волокна была связана с прочностью, диаметром и напряжением сдвига. На границе раздела фаз.

Прочность волокна:

Определим напряжение в середине волокна:

, отсюда:

, отсюда:

В коротковолокнистом композиционном материале имеется весь спектр длин наполнителя от длинных, превышающих lкр до коротких.

Поэтому формула для расчета коротковолокнистых композиционных материалов имеет вид:

, где

, где

φ2’’, φ2’– содержание волокон, для φ2’ l < lкр

для φ2’’ l > lкр

n и m – количество волокон с l < lкр и наоборот соответственно.

φ1 – объемное содержание матрицы

В качестве φ1 следует использовать не величину разрушающего напряжения ненаполненного связующего, а более низкое значение φ1, соответствующее разрушающему напряжению матрицы в композите.

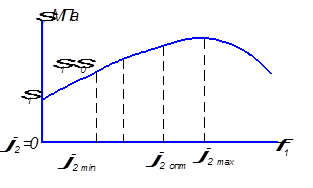

Эта величина определяется графически как точка пересечения зависимости прочности композиционного материала с осью ординат при φ1 = 0:

φ2 Min – минимальное содержание наполнителя, начиная с которого волокно начинает воспринимать нагрузку. Действующую на композиционный материал

φ2 крит – величина содержания наполнителя, при которой прочность композиционного материала равна прочности матрицы

φ2 опт – оптимальное содержание наполнителя, обеспечивающее максимальную прочность композиционного материала

φ2 мах – максимальное содержание наполнителя, определяется по формуле:

Если содержание наполнителя больше, чем φ2 мах, то связующее не может образовать монолитную систему и получается пористый материал, прочность которого резко меняется. Содержание наполнителя должно быть в пределах от φ2 опт до φ2 мах.

σ0 – прочность матрицы без наполнителя

σ1 – прочность связующего

Влияние наполнителя на устойчивость композиционных материалов к динамическим нагрузкам. Модели разрушения композиционных материалов, содержащих твердые частицы.

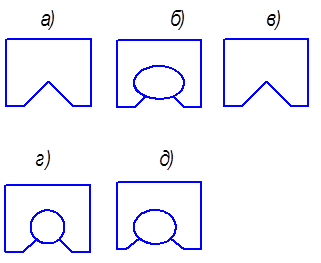

Разрушение твердых тел связано с развитием в объеме композиционного материала имеющихся дефектов, пор, микротрещин, выступающих в качестве концентраторов напряжения, т.е. усиливающих напряжение.

Под воздействием внешних сил, перепадов температуры, проникновением агрессивных веществ происходит развитие микродефектов с трансформацией их в магистральную трещину, которая проходит через изделие со скоростью звука, нарушая его целостность. Если в матричной фазе есть прочные частицы наполнителя, то характер развития трещины существенно изменяется:

Если полимерная матрица имеет наполнитель в виде частиц, пластичных включений, включенную непрерывную фазу и т.п., то магистральная трещина, достигая поверхности частицы, начинает ее огибать.

Рисунок б) – часть энергии трещины теряется, и трещина останавливается, не нарушая целостность изделия. Практически это выражается в увеличении прочности наполненных композиционных материалов.

На рисунке а) показано развитие трещины в гомогенном теле (ПЭВД, ПЭНД). Трещина не встречает на пути сопротивления, и возникающая магистральная трещина легко разрушает изделие.

Дополнительная лекция

Химическое сопротивление композиционных материалов

Термореактивные смолы наполненные стекломатами, стеклоровингом и стеклохолстами широко используются в индустриальных странах для антикоррозионный защиты технологического оборудования, взамен традиционного металла. Крупнейшие производители коррозионных стекол Сампол и инновационные технологии.

Коррозионностойкие стеклопластиковые изделия выполняют совокупность эксплуатационных функций обеспечивая надежную и безотказную эксплуатацию непрерывных технологических процессов. При этом технико – экономический эффект от их внедрения реализуется только в том случае, если обеспеченный ресурс не менее 75 тыс. часов.

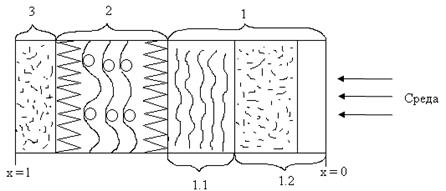

Конструкционные стеклопластики представляют наиболее сложную гетерогенную по макроструктуре систему, включающую несколько функциональных слоев. Эти слои отличаются как по структуре, так и по компонентам. Типичная структура коррозионного изделия изображена на рисунке.

Нужно отметить, что производство труб, футеровочных слоев, крупногабаритных емкостей под налив буллитов, скрубберов и других высоконадежных с точки зрения безотказности изделия, поставлено на индустриальной основе. Фирмы Reichold, Achland поставляют на российский рынок всю необходимую номенклатуру компонентов, смол, наполнителей, антиадгезиантов, компонентов инициирующих систем.

В структуре коррозионно – стойкого стеклопластикового изделия можно выделить три функциональных слоя.

1.1 - Химически стойкий защитно-изоляционный слой толщиной до 4 мм. Этот слой, выполняющий основную роль в герметичности технологического оборудования. Он включает в себя тонкий поверхностный слой толщиной 0,1-0,2 мм, на который накладывается два слоя стекловуали МЗ-032, выполненной из кислостойкого стекла или термопласта в виде хаотического слоя коротких волокон. Обычно этот слой называют гелькоутом.

1.2 – Химстойкий слой выполняется на основе «порошковосвязанного» ПММА, стекломата М 601-300, пропитанного тем же связанным, что и связующего первого химстойкого слоя. Содержание эпоксивенилэфирного слоя для тяжелых условий работы или ненасыщенных изофталевой полимерной эфирной смолы в 1.1 до 90%, в 1.2 – 73-75 %.

2 – Силовой слой, который наносится после желирования химически стойкого слоя, представляет промежуточный эмульсионный стекломат и следом за ним чередующиеся слои стеклоровинга (нити) и стекломата. Данный конструкционный слой содержит 30-35 % смолы является проницаемым для агрессивной среды и предназначен в силу высокого содержания высоко наполнителя для выполнения силовых функций (избыточное давление до 10 МПа, температура).

Следом за конструкционным слоем располагается огнеупорный слой – 3. Поскольку на нефтехимических предприятиях запрещено использовать материал, не имеющий квалификации трудносгорающей.

Низкая теплопроводность стеклопластика усугубляемая дифферинцацией на 1, 2 десятичных порядка в различных слоях может является причиной возникновения в химически стойком слое разрушающих напряжениях растяжения превышающих для химически стойких (например, дион 81  =9100 МПа)

=9100 МПа)  =81 МПа, что соответствует возникновению диффузий превышающих диффузию смолы

=81 МПа, что соответствует возникновению диффузий превышающих диффузию смолы  =5 %.

=5 %.

При описании работоспособности подобных конструкций необходимо учитывать возможность протекать независящих друг от друга процессов и явлений, имеющих как химическую, так и физическую природу.

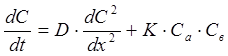

При контакте агрессивной среды с полимерным материалом, в данном случае с гелькоутом эпоксидной смолы, начинается диффузия среды в объем композиционного материала. Она подчиняется уравнению нестационарной диффузии (II закон Фика) осложненной химической реакцией:

Где С – концентрация  в гелькоуте;

в гелькоуте;

х – расстояние до поверхности раздела (от х = 0 до х = l);

D –

Поскольку смола химически стойкая, ее деструкцией можно пренебречь и ограничиться первым членом в правой части уравнения.

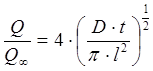

Решение II закона Фика для условия х<0

То есть время достижения равновесной концентрации сорбата в агрессивной среде в полимере будет пропорционально квадрату расстояния. Именно поэтому производственники стремятся увеличить толщину гелькоута для кажущегося повышения защитно–изоляционных свойств.

Однако это все верно, при эксплуатации коррозионностойкого изделия возникает резкий перепад температуры, которая поддерживается в изделии до выравнивания температуры от 180 до 370 секунд. Из-за различия в коэффициентах теплопроводности конструкционного и химического слоев. Коэффициенты теплопроводности слоя, армированного стеклоровингом и стекломатом не менее чем в 4,5 раза выше чем теплопроводность смолы. В результате внешняя поверхность стеклопластикового трубопровода имеет температуру окружающей среды (в закрытых помещениях в летнее время).

Расчет показывает, что допустимый перепад температуры, учитывая прочность смолы 80 МПа, полностью зависит от толщины гелькоута. Например в случае толщины гелькоута 4 мм критический перепад температуры составляет 56 ˚С, т.е. форс – мажорная ситуация на заводе и выход технологических параметров среды за температурный режим 60-63 ˚С должен вызвать разрушение поверхностного слоя.

Лекция 8

Дата добавления: 2021-11-16; просмотров: 665;