Расчет зубчатых передач. Определение усилий на ползуне, допускаемых прочностью зубчатой передачи.

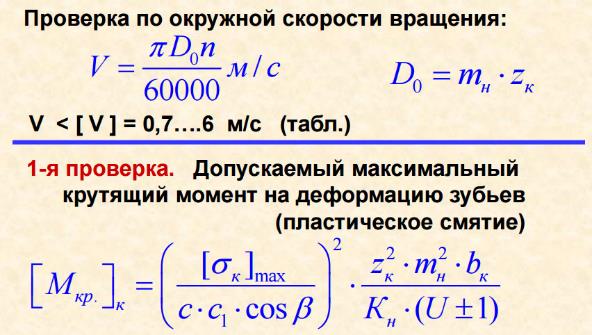

Размеры зубчатых передач – на основе опытных данных + 3 проверки

m = (0.05…0.1)*d0 - модуль (d0 – диаметр опор главного вала)

А = (2…7) *d0 - межосевое расстояние;

В = (10…20) *m – ширина колеса.

Для расчета задаются: m, Zк , Zш , U, bк , bш, atw- угол зацепления; bb – угол наклона зуба.

R, λ, Pн , d0 , dш – заданы.

[sк]max =4.2sт ; sт - предел текучести материала колеса;

С = f (Eк) – коэф-т, учитывающий модуль упругости колеса и шестерни;

С1 = f (as , b ) – коэф-т, учитывающий угол зацепления и угол наклона зуба.

Кн = К1 * К2 * К3 - коэффициент нагрузки;

К1 = 1.3 - коэффициент перегрузки;

К2 - коэффициент концентрации нагрузки (неравномерности распределения).

К3 - коэффициент , учитывающий динамичность нагрузки.

( + ) – для наружного зацепления ( - ) – для внутреннего зацепления.

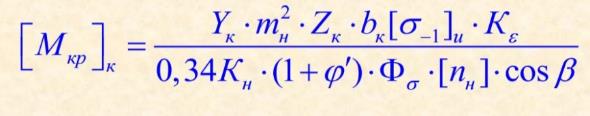

2-я проверка. Допускаемый максимальный крутящий момент исходя из усталостной прочности на изгиб:

Yк - коэффициент формы зуба (таблица);

[s-1 ]и - предел выносливости при изгибе;

Кe - коэффициент, учитывающий степень перекрытия;

Кe = 1 - для прямозубых колес;

Кe = 1,3 - для косозубых и шевронных колес;

Кн = К1 *К2 *К3 - коэффициент нагрузки

К1 - коэффициент перегрузки; К1 = 1 при усталостном расчете;

К2 - коэффициент концентрации нагрузки;

К3 - коэффициент эквивалентной нагрузки при изгибе (Таблица)

j’ - коэффициент, учитывающий нагружение обратным моментом, возникающим при торможении.

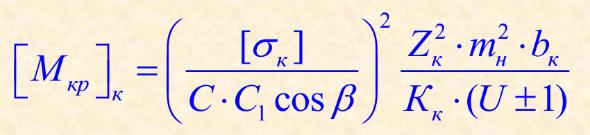

3-я проверка. Допустимый крутящий момент по усталостной прочности поверхности зубьев. (для закрытых передач, работающих в масляной ванне)

[ sк ] = 2sт - дополнительные контактные напряжения по усталостной прочности;

Кк = К2 *Кэк *К4 - коэффициент эффективной нагрузки при расчете на контактную усталостную прочность (аналогично 1 проверке).

Кэк - коэффициент эквивалентной нагрузки, учитывающий переменность режима работы.

К4 – коэффициент, учитывающий динамическую нагрузку в зацеплении.

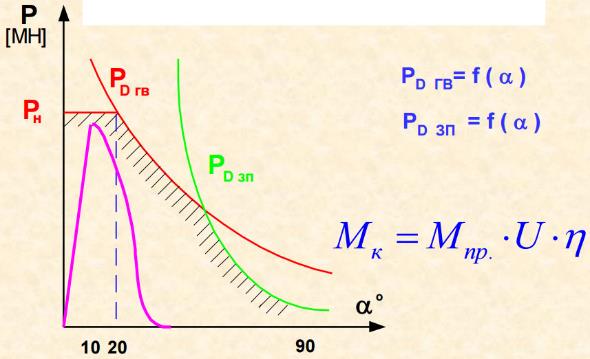

Построение графика допускаемых усилий на ползуне по прочности зубчатой передачи

Муфты и их расчет.

В современных кривошипных машинах системы включения выполняют особую роль, являясь связующим звеном между главным приводом и основными механизмами пресса. В общем случае система включения состоит из муфты включения, тормозного устройства (главного тормоза) и механизмов управления, которые функционально связаны друг с другом. Муфта обеспечивает разгон ведомой части привода за время, необходимое для нормальной работы пресса с заданным числом включений в минуту, и надежную передачу (без срыва) рабочего крутящего момента с ведущей части привода на ведомую. При включении муфты вращательное движение и энергия от электродвигателя и маховика передается исполнительному механизму: главному валу и ползуну пресса.

Муфты :

· жесткие (пальцевые, кулачковые - используются в малых прессах);

· фрикционные (дисковые, конусные, цилиндрические наиболее распространены);

· скольжения (передающая среда – жидкость )

Фрикционные муфты: Достоинства – плавность включения; Недостатки – большие по конструкции и достаточно сложные.

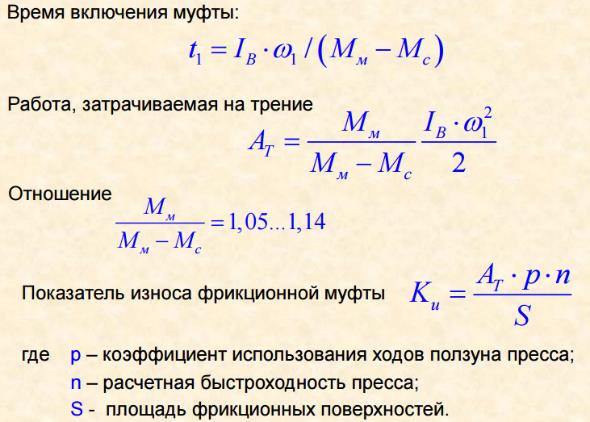

Расчет фрикционных муфт производят на:

· передаваемый крутящий момент,

· удельную силу на трущихся поверхностях

· величину показателя износа при заданной частоте включений.

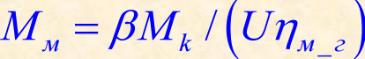

Исходным для расчета является максимальный момент Мк , действующий на главном валу и приведенный к валу муфты.

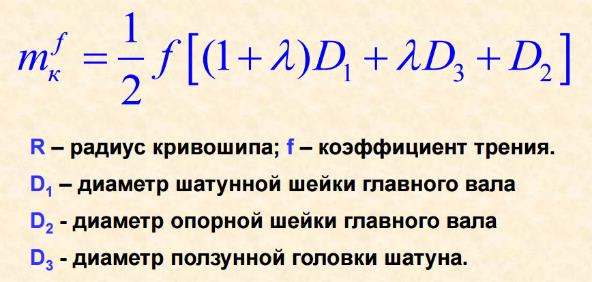

где b = 1…1,3 – коэффициент запаса, учитывающий инерционность ведомой части, динамичность нагрузки и непостоянство коэффициента трения.

U, hм_г – соответственно передаточное число и КПД передачи от вала муфты к главному валу пресса.

Численное значение момента, передаваемого муфтой, должно соответствовать нормалям машиностроения на однодисковые консольные и на межопорные муфты, в которых рекомендуется ряд значений 0,4…6,3 кН×м с коэффициентом, равным приблизительно 2, и ряд 12,5…140 кН×м с коэффициентом 1,4.

Момент, передаваемый однодисковой муфтой со вставками:

где f - коэффициент трения, f = 0,35...0, 45 м q - удельное давление, 1,5...2, 2 м q = МПа Rcp – средний радиус вставки; n – число вставок; Fв – площадь рабочей поверхности одной вставки.

Для дисковой муфты с фрикционными накладками

где qм = 0,4…0,6 МПа при частоте вращения до 180 об/мин. qм = 0,3 МПа при большей частоте вращения; m - число поверхностей трения; R1 , R2 – наружный и внутренний радиус рабочих поверхностей дисков соответственно.

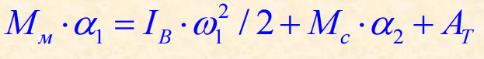

При включении муфты часть затраченной энергии превращается в тепловую энергию, что приводит к нагреву деталей и, в частности, фрикционных вставок или накладок. В качестве косвенного теплового расчета применяют расчет на работоспособность ( по показателю износа) Баланс затрат работы при включении муфты в предположении t1 ведущая часть муфты передает расчетный момент Mм , повернувшись на угол a1 :

I - момент инерции ведомой части, приведенный к валу муфты; w1 - угловая скорость ведущих дисков; Mc - момент сопротивления вращению ведомой части; Mc = (0,05...0,12) Мм

a2 - угол поворота ведомой части за время t1; AT – работа, затрачиваемая на трение в муфте.

Дата добавления: 2016-06-15; просмотров: 3140;