ОСОБЕННОСТИ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

| Деталь | Изнашиваемая поверхность | Р |

| Коленчатый вал | Коренные и шатунные шейки | 0,75 |

| Гильза цилиндров | Внутреннее отверстие гильзы | 0,6 |

| Валы коробки передач | Посадочные шейки подшипников | |

| Картер коробки передач | Посадочные гнезда подшипников | 0,9 |

Обработка под ремонтный размер широко практикуется при восстановлении изношенных поверхностей цилиндров или гильз цилиндров автомобильных двигателей (табл. 4.3). Технологический процесс включает в себя расточную и хонинговальную операции. Расточка проводится на вертикальных алмазно-расточных станках моделей 278, 278Н, 2А78Н и многошпиндельных полуавтоматах.

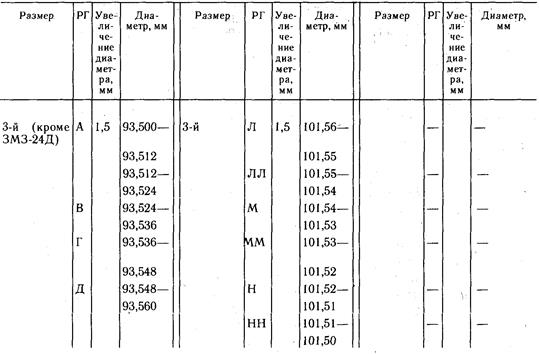

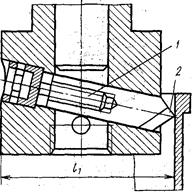

Базовыми поверхностями при установке блока для растачивания цилиндров служат нижняя привалочная плоскость и фаска в верхней части цилиндра. При установке гильз на расточку базовыми поверхностями служат наружный чисто обработанный поясок и верхний торец гильзы. Блок цилиндров устанавливают не посредственно на столе расточного станка, для установки гильзы используется приспособление (рис. 4.2), которое крепится на столе.

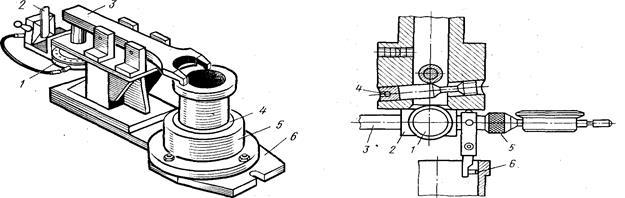

Эксцентриситет осей шпинделя и цилиндра не должен превышать 0,03 мм. Для предварительной центровки приспособления или блока цилиндров применяют шариковую оправку 4 (рис. 4.3), а погрешность центровки проверяют индикаторным центро-искателем. Центрирование приспособления ведется по посадочному отверстию под гильзу, а блока цилиндров — по неизношенной поверхности растачиваемого цилиндра на глубине 3 — 4 мм от верхнего торца. Оправку в шпиндель устанавливают так, чтобы шаровой конец ее находился от диаметрально противоположной стороны резцовой головки на расстоянии в миллиметрах:

где d — диаметр резцовой головки, мм; D — диаметр цилиндра на глубине 3 — 4 мм от верхнего торца цилиндра, мм.

После проверки микрометром значения l оправку закрепляют и опускают шпиндель на указанную глубину в цилиндр. При вращении резцовой головки шаровой конец оправки скользит по образующей цилиндра и устанавливает деталь (приспособление) по оси шпинделя.

Точность центровки проверяют при помощи индикаторного приспособления (центроискателя) (см. рис. 4.3), колодка 2 которого ввинчивается в торец резцовой головки шпинделя. Упор 6 рычага подводят к зеркалу цилиндра на глубине 3 — 4 мм, положение рычага 3 фиксируется винтом 1 и гайкой 5. Шкалу индикатора устанавливают на "О" и поворотом шпинделя на один оборот определяют погрешность центрирования. При необходимости корректируют положение детали.

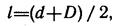

Таблица 4.3. Размеры гильз цилиндров двигателей

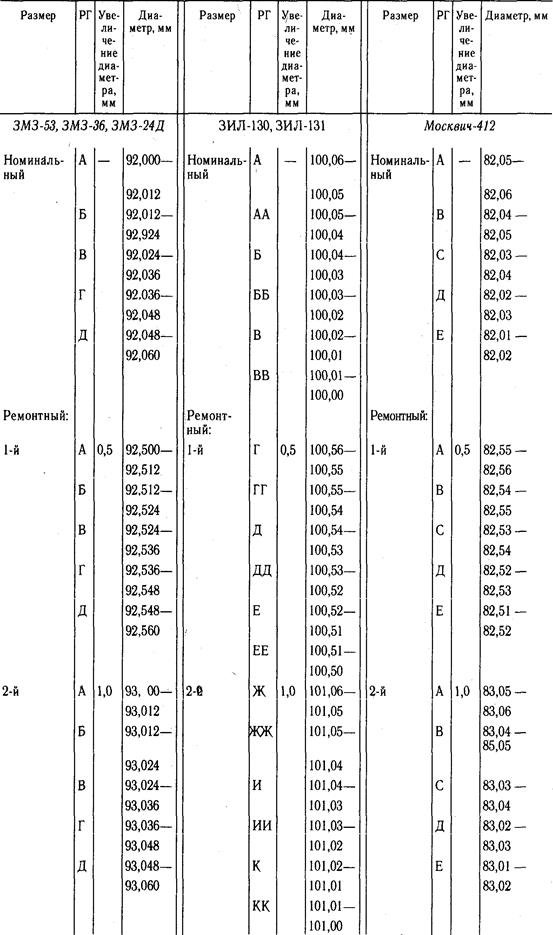

Окончание табл. 4.3

Примечание. В таблице применяется сокращение РГ — размерная группа.

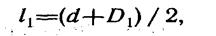

Вылет l1 резца регулируют (рис. 4.4) при помощи винта 1 с лимбом, ввинчиваемого в торец резца 2.

Расстояние l1 в миллиметрах от вершины резца до диаметрально противоположной стороны резцовой головки

Рис. 4.4. Регулировка винта резца

где D1— диаметр цилиндра, под который должно быть произведено растачивание, мм.

Положение резца фиксируют стопорным винтом.

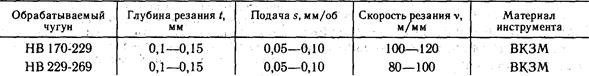

Режим резания должен обеспечить следующее; выполнение требований чертежа по шероховатости зеркала цилиндра, точности размера, формы и расположения, наивысшую производительность и минимальную себестоимость работы. Режимы резания при растачивании приведены в табл. 4.4.

При растачивании цилиндров блока следят за сохранением расстояний между осями цилиндров и перпендикулярностью осей цилиндров к оси коленчатого вала. Отклонение от перпендикулярности Допускается не более 0,05 мм на всей длине цилиндра. При растачиваний гильз цилиндров следят за толщиной стенок гильзы. Разница в толщине стенок гильзы, измеренных по посадочным пояскам в вертикальной плоскости, не должна превышать 0,06 мм.

Таблица 4.4. Режимы резания при растачивании гильз цилиндров под ремонтный размер

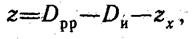

Проектирование расточной операции начинается с расчета припуска на растачивание. Для этого находят максимальный размер изношенного отверстия Dи и устанавливают диаметр ближайшего ремонтного размера Dрр. Припуск на растачивание

где zx — припуск на хонингование равный 0.03 — 0,05 мм.

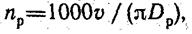

Затем определяют глубину резания t с учетом рекомендации табл. 4.4 и назначают число проходов iвыбирают нормативную подачу s (см. табл. 4.4) и уточняют ее по паспорту станка sф; принимают нормативную скорость резания v и рассчитывают частоту вращения шпинделя:

где Dр — диаметр растачиваемого отверстия, мм.

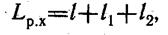

Уточняют значение частоты вращения шпинделя по паспорту станка nф и рассчитывают длину рабочего хода шпиндельной бабки:

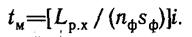

Рассчитывают машинное время в минутах:

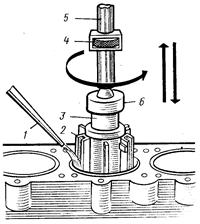

Доводку цилиндров выполняют на вертикально-хонинговальных или вертикально-сверлильных станках специальными хонинговальными головками 3 (рис. 4.5) с подачей охлаждающей жидкости 1 в зону трения. На головке по окружности установлены четыре, пять или шесть сменных мелкозернистых абразивных брусков 2. Головка, соединенная с хвостовиком 5 через шарнир 6, закрепляется в шпинделе станка. При хонинговании головка с абразивными брусками совершает вращательное и возвратно-поступательное движение по стенкам цилиндра (см. стрелки). На необходимый размер бруски разжимают вручную при помощи кольца подачи 4.

На современных хонинговальных головках для разжатия брусков используют гидравлические и пневматические приводы. По мере снятия металла и изнашивания брусков при ручном механическом приводе радиальная подача выполняется автоматически спиральной пружиной, а при пневматическом приводе бруски автоматически прижимаются с постоянным усилием.

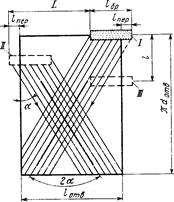

В качестве охлаждающей жидкости при хонинговании используют керосин или смесь керосина (80—90 %) с машинным маслом. Ее обильно подают в цилиндр в течение всего процесса. Чтобы обеспечить высокую точность геометрических размеров, ход головки устанавливают таким, чтобы абразивные бруски выходили за верхний и нижний края цилиндра на 0,2— 0,3 их длины (рис. 4.6).

Основными параметрами режима резания при хонинговании являются:

скорость вращения хонинговальной головки в метрах в минуту (м/мин)

где D — диаметр обрабатываемого отверстия, мм; п — частота вращения хонинговальной головки, мин ;

скорость возвратно-поступательного движения головки в метрах в минуту

где n2 — число двойных ходов хонингования головки в 1 .мин; L — длина рабочего хода хонинговальной головки, мм; L=lотв+2lпер-lбр

соотношение между скоростями вращательного и возвратно-поступательного движения хонинговальной головки λ=υ/υв.п

Рис. 4.5. Схема процесса хонингования цилиндров блока

Одним из путей повышения технико-эксплуатационных показателей двигателей внутреннего сгорания является формирование на цилиндрах при их обработке под ремонтный размер микропрофиля, который представляет собой чередующиеся плоские выступы с углублениями для размещения смазки. Такой процесс называется плосковершинным хонингованием. При этом увеличиваются маслоемкость и опорная площадь обработанной поверхности, в результате сокращается время приработки, уменьшается расход масла, повышается износостойкость цилиндров, увеличивается ресурс двигателей.

Рис. 4.6. Развертка сетки следов обработки при хонинговании цилиндров блока: L — ход хонинговальной головки; lотв — длина цилиндра; lбр — длина абразивного бруска хонинговальной головки; lпер — перебег абразивных брусков за края цилиндра; a — угол подъема следа; 2а — угол скрещивания следов; /, //, /// — последовательные положения бруска за один двойной ход

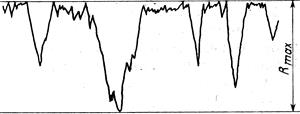

Рис. 4.7. Профиль участка гильзы при плосковершинном хонинговании

В Институте сверхтвердых материалов АН Украины разработана технология производства гильз цилиндров со специальным профилем обработанной поверхности с использованием алмазных хонинговальных и специальных антифрикционных брусков.

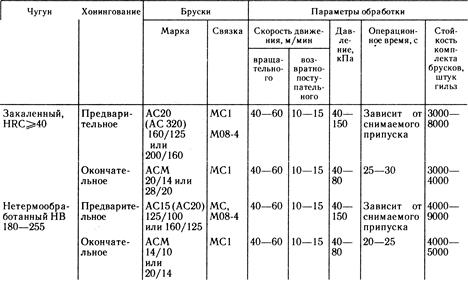

Таблица 4.5. Характеристика инструмента и параметры обработки при плосковершинном хонинговании

Неровности микропрофиля формируются на операции предварительного хонингования алмазными брусками зернистостью 125/100 — 250/200 на металлической связке. Затем они притупляются алмазными брусками меньшей зернистости на эластичной, каучукосодержащей связке Р11. При этом на внутренней поверхности гильзы формируется микрорельеф, состоящий из участков с малой высотой микронеровностей (Rа = 0,5-М,0 мкм) — "плато" и впадин—рисок, глубина которых в 3 — 8 раз больше, чем высота микронеровностей на "плато" (рис. 4.7).

Бруски на каучукосодержащей связке обладают локальной эластичностью, т. е. алмазные зерна, находящиеся на поверхности брусков, погружаются в связку под действием сил микрорезания и выступают из нее при отсутствии нагрузки (например, когда зерно расположено над впадиной исходного микропрофиля). Это позволяет при обработке делать края рисок микропрофиля овальными, без заусениц.

Маслоемкость такой поверхности весьма велика. В результате заполнения рисок маслом уменьшается трение, снижается вероятность появления задиров и возникновения схватывания гильз с поршнями и поршневыми кольцами.

При хонинговании антифрикционными брусками риски на поверхности детали частично заполняются менее твердыми металлами, антифрикционными веществам и, входящим и в состав хонинговальных брусков. Наличие на поверхности гильзы (в рисках и частично на "плато" (менее твердых металлов и антифрикционных материалов улучшает антифрикционные свойства детали.

Оптимальный микропрофиль плосковершинной поверхности определяется следующими параметрами:

Ширина впадин, мкм ....................... 10 — 100

Глубина впадин, мкм ............................. 3,0. — 7,0

Глубина рисок на "плато", мкм ...... 0,1 — 1,0

Шероховатость гильз цилиндров в

зоне верхней мертвой точки

(в. м. т.), мкм ............................................. 0,6 — 1,0

Шероховатость гильз в зоне нижней мертвой точки (н. м. т.), мкм .... 0,5 — 0,7

Угол наклона рисок к образующей гильзы, град ..................................... 55 — 65

Относительная опорная длина профиля на уровне, равном 1 мкм, % . 50 — 80

Процесс антифрикционного плосковершинного хонингования рекомендуется выполнять в две операции. Возможно хонингование данным способом и в три операции. Обрабатываемый материал, характеристика инструмента и режимы представлены в табл. 4.5.

Преимущества антифрикционного плосковершинного хонингования:

исключаются прихваты поршневых колец, задиры, улучшается н сокращается время приработки цилиндропоршневой группы;

снижаются механические потери, увеличивается частота вращения коленчатого вала на 200 — 500.об/мин:

увеличивается эффективная мощность;

стабилизируется и снижается расход масла на 0,1 —0,2 % от расхода топлива;

снижается удельный расход топлива на 1,5 — 2,0 г/л. с-ч;

увеличивается долговечность двигателей на 30 — 40 %.

Дата добавления: 2019-12-09; просмотров: 803;