СПОСОБЫ КРЕПЛЕНИЯ ДОПОЛНИТЕЛЬНЫХ РЕМОНТНЫХ ДЕТАЛЕЙ

Дополнительные ремонтные детали обычно крепятся посадкой и натягом. В отдельных случаях могут быть использованы дополнительные крепления приваркой по торцу, приклеиванием или постановкой стопорных винтов или штифтов. Чтобы обеспечить прочную посадку ДРД в виде втулок, сопрягаемые поверхности детали и втулки обрабатывают, но допускам посадки Н7116 второго класса точности. Шероховатость поверхности должна быть не менее Rа=1,25-:-0,32 мкм. При запрессовке втулок сопрягаемые поверхности рекомендуется покрывать смесью машинного масла и графита.

Необходимое усилие запрессовки в ньютонах

где f — коэффициент трения при запрессовке (  0,08 — 0,1); d — диаметр контактирующих поверхностей, мм; L — длина запрессовки, мм; р — давление на поверхности контакта. Па.

0,08 — 0,1); d — диаметр контактирующих поверхностей, мм; L — длина запрессовки, мм; р — давление на поверхности контакта. Па.

Диаметр контактирующих поверхностей можно определить по формулам:

для вала d=dно —2δ;

для втулки

d=dво +2δ

где dно и dво — соответственно нижнее и верхнее предельные отклонения вала и втулки; δ — толщина втулки.

Минимально допустимая толщина втулки определяется из условия прочности

где n — запас прочности; n=σт/[σ];σn — предел текучести для материала втулки, Па;|σ] — допускаемое напряжение. Па.

К расчетной толщине втулки б прибавляется припуск на механическую обработку втулки после, ее запрессовки.

Контактное давление между деталями в паскалях

где Δ— максимальный расчетный натяг, мкм; С1, Сг — коэффициенты соответственно охватываемой и охватывающей детали; E1 и E2 — модули упругости материала соответственно охватываемой и охватывающей детали, Па;

где dо — диаметр отверстии охватываемой детали (дли вала dо = 0), мм; D — наружный диаметр охватывающей детали, мм;μ1 и μ2— коэффициенты Пуассона соответственно для охватываемой и охватывающей детали.

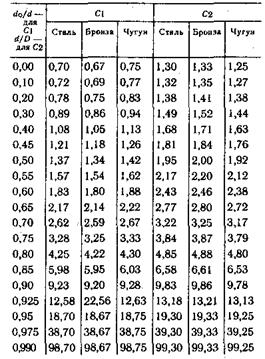

Значения С1 и С2, найденные с учетом коэффициентов Пуассона соответственно для охватывающей и охватываемой деталей, приведены в табл. 5. 1 .

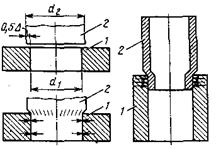

При использовании тепловых методов сборки (рис. 5.5) температура нагрева охватывающей детали определяется по эмпирической формуле

(5.1)

(5.1)

где k — коэффициент, учитывающий частичное охлаждение детали при сборке (k = 1,15 — 1,30); ka — коэффициент линейного расширения материала охватывающей детали, мм / (м • град.); d1 — диаметр отверстия охватывающей детали, мм.

Для стальных деталей с учетом коэффициента линейного расширения формула (5.1) принимает вид

Таблица 5.1. Значения коэффициентов С1 и С2

Температура охватывающей детали после нагрева

tкн=tн+tнач

где tнач — начальная температура детали.

Температура охлаждения охватываемой детали

T0=103*k(Δ+s)/(kad2),

гдеs — минимальный гарантированный зазор, мкм; d2 — диаметр охватываемой детали, мм.

Рис. 5.5. Последовательность схем соединений е нагревом охватывающей (1) или охлаждением охватываемой (2)детали

Таблица 5.2. Значения минимальных зазоров при использовании тепловых методов сборки

Конечная температура охлажденной охватываемой детали tко = tнач —t0

Значения минимального зазора, позволяющего легко ввести охватываемую деталь в отверстие, приведены в табл. 5.2.

Для бронзовых тонкостенных втулок длиной до 2d зазор, определенный по данным табл. 5.2, увеличивают на 25 — 30%.

Дата добавления: 2019-12-09; просмотров: 677;