Процессы, происходящие в материале при обжиге

Обжиг керамических изделий

Обжиг – завершающая стадия изготовления. В процессе обжига формируются свойства: прочность, плотность, водостойкость, морозостойкость. Пороки обжига необратимы.

12.1 Процессы, происходящие в материале при обжиге

При обжиге в материале происходят физико-химические процессы, в результате которых обожженный материал приобретает камнеподобные свойства. Изменения происходят в глинообразующих минералах, в примесях, добавках, кроме того, происходит взаимодействие продуктов распада глинообразующих минералов с остальными компонентами шихты.

Изменения происходящие в каолинитом: при температуре 130 °С происходит испарение адсорбционно связной воды. В интервале 520 – 590 °С происходит отщепление и удаление химически (гидратно) связной воды, что сопровождается усадкой материала. В результате дегидратации каолинита образуется метакаолинит Al2O3·2SiO2, который имеет аморфное строение. При температуре 550 – 830 °С метакаолинит распадается на первичные окислы с образованием γ-глинозема и кремнезема. В интервале 920 – 980 °С γ-глинозем перекристаллизовывается в α-глинозем и начинает выкристаллизовываться минерал – муллит 3Al2O3·2SiO2, содержание которого возрастает с повышением температуры. Муллит придает керамическому черепку: прочность, термостойкость, ударную вязкость. В интервале 1205 – 1240 °С происходит кристаллизация кристобалита из аморфного кремнезема, оставшегося в муллите, усадка в этом интервале наибольшая.

Дегидратация монтмориллонитовых глин происходит при более высоких температурах, чем у каолинитовых. У гидрослюдистых и монтмориллонитовых глин в интервале 850 – 1200 °С вместе с муллитизацией происходит образование шпинелей, которые при 1300 °С растворяются в стекле. Все фазовые превращения в этих глинах смещены в интервалы более высоких температур.

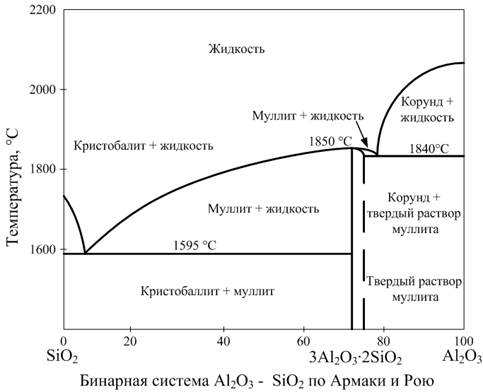

Фазовый состав керамических материалов представляется диаграммой состояния Al2O3 – SiO2 (рисунок 11.1).

Рисунок 11.1 Фазовый состав керамики при обжиге.

Наиболее низкоплавкая точка – 1595 °С – при этой температуре жидкость содержит 94% SiO2. С увеличением содержания Al2O3 в системе возрастает интервал плавкости – разность между температурами полного расплавления смеси и эвтектической температурой. Возрастание интервала плавкости определяет увеличение интервала спекания глин по мере увеличения отношения Al2O3 : SiO2.

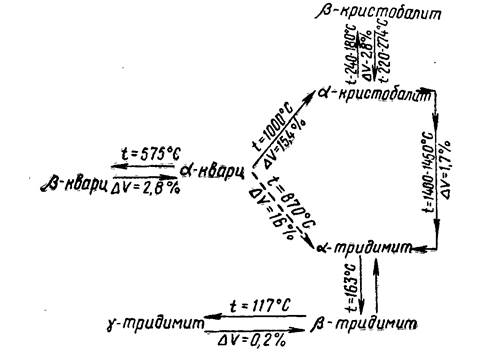

С примесями также происходят изменения. Основная – кристаллический кремнезем – кварцевый песок (кварц или пегматит). Изменения (рисунок 11.2).

Рисунок 11.1 – Модификация кремнезема при обжиге керамики.

Чаще всего встречается кремнезем в виде β-кварца, который при температуре 575 °С переходит в α-кварц, увеличиваясь в объеме до 2,8%. Форма α-кварца устойчива до температуры 1000 °С, поэтому, если изделие обжигается при температуре менее 1000 °С, то α-кварц при охлаждении вернется в модификацию β-кварца при температуре 575 °С.

При температуре выше 1000 °С α-кварц переходит в α-кристобалит с незначительным увеличением объема, при чем этот переход необратим и α-кристобалит устойчив до 1400 °С. Поэтому изделия с температурой обжига 1000 – 1400 °С будут содержать α-кристобалит, α-кварц, которые при охлаждении перейдут β-кварц и β-кристобалит. Переход в α и β форму обрати, но происходит при различных температурах. В интервале 1400 – 1450 °С α-кристобалит переходит в α-тридимит с увеличением в объеме 1,7%. Этот переход необратим, происходит медленно. α-тридимит переходит в β-тридимит при температуре 163 °С с объемным сжатие 0,2%.

При медленном и длительном нагревании при 870 °С α-кварц может переходить непосредственно в γ-тридимит, минуя форму кристобалита.

Наличие примесей и жидких расплавов ускоряют модификационные превращения кремнезема и обеспечивают их полноту. Так как модификационные превращения кремнезема сопровождаются значительными объемными изменениями, то они оказывают существенное влияние на прочность и целостность керамического изделия.

Наибольшее значение имеет переход кварца из одной формы в другую, переход кварца в кристобалит и переход кристобалита из одной формы в другую.

Во многих глинах в качестве примесей встречаются карбонаты кальция и магния. В некоторых массах они вводятся как добавки. Карбонат кальция диссоциирует в керамических масса при температуре 900 – 950 °С, выделяя углекислый газ. Если в этот период керамический черепок является пористым, то диссоциация карбонатов увеличивает пористость обожженных изделий, не причиняя им вреда. Если же керамический черепок получил сильное уплотнение до начала разложения карбонатов, то выделяющийся углекислый газ может стать причиной образования пузырей, вспучивания и других пороков.

Железистые примеси при обжиге изделий в окислительной среде не оказывают значительного влияния на качество обожженных изделий, определяя лишь окраску. Но при обжиге в восстановительной среде, либо при обжиге масс с наличием в их составе органических примесей или добавок, окисные соединения при температуре 1000 °С восстанавливаются в закисные. Закисные соединения обладают большой реакционной способностью, образуют легкоплавкие железистые стекла (эвтектоидные расплавы), способствуют уплотнению керамического черепка. Выделяющиеся при этом газы могут стать источником вспучивания обожженного изделия, если оно не обладает достаточной открытой пористостью для их выхода.

Если в составе массы есть полевой шпат, то он, расплавляясь при температуре 1150 – 1170 °С, образует легкоплавкие стекла, способствующие уплотнению и упрочнению керамического черепка. Замена полевым шпатом кварца понижает температуру спекания черепка.

Органические вещества (уголь, кокс, опилки) выгорают в керамической массе в несколько этапов. При температуре 350 – 400 °С выделяются и сгорают летучие. Коксовый остаток выгорает медленно при температурах 700 – 800 °С, скорость его выгорания обратно пропорциональна толщине изделия и зависит от избутка воздуха в печных газах. Выгорание должно быть завершено в период, когда вся толща керамического черепка пориста и газопроницаема для того, чтобы образующиеся газы могли свободно удаляться из толщи керамического изделия. Если процесс уплотнения периферийной оболочки изделия опережает процесс выгорания коксового остатка, то газы образуют повышенное давление внутри черепка, следствие этого трещины. Внутри черепка в таком случае образуется черная сердцевина, что указывает на наличие невыгорившего углерода или восстановление железистых окислов до металлического железа.

Спекание керамической массы – процесс уплотнения керамического черепка и связывание отдельных зерен керамической массы в единый монолит, в результате чего керамический черепок становится неразмываемым в воде и приобретает значительную механическую прочность. Спекание происходит в результате процессов: цементирующее действие эвтектоидных расплавов (жидкостное спекание), реакции в твердой фазе, кристаллизация различных новообразований.

Жидкостное спекание при обжиге керамических масс – процесс, определяющий придание камнеподобных свойств изделиям. Образование жидкой фазы (стекловидных расплавов) начинается при 700 °С, интенсивно развиваясь при росте температуры. Стекловидные расплавы (цементы высоких температур) склеивают в единый монолит зерна керамической массы. С образованием расплавов начинают действовать силы поверхностного натяжения, зерна массы сближаются, что объясняет огневую усадку. Образовавшийся расплав разъедает зерна более тугоплавких компонентов, вовлекая в процесс новые порции твердого вещества. По мере увеличения количества расплава керамическая масса размягчается, не теряя своей формы – это состояние называют пиропластическим состоянием массы.

При дальнейшем увеличении количества стеклорасплава в массе прочность несколько падает, изделия начинают деформироваться, что свидельствует о пережоге изделия. Признак пережога – оплавление (остеклывание) внешней поверхности изделия при сохранении им приданной формы.

Срастание отдельных зерен массы в монолит может происходить и за счет реакций в твердой фазе, то есть за счет срастания выкристаллизовавшихся новообразований. Самым важным новообразованием является муллит 3Al2O3·2SiO2,. При повторном обжиге кристаллы муллита растут, вызывая разрыхление материала – это причина разрушения капселей по мере их использования.

Восстановительная газовая среда при обжиге резко интенсифицирует процессы спекания, они начинаются на 100 – 120 °С раньше. Аналогичным образом действует среда водяного пара.

Охлаждение изделий сопровождается возникновение напряжений, результата перехода материала из пиропластичного состояния в хрупкое, модификации превращений кварца и кристобалита, наличия перепада температур в самих изделиях (неоднородное температурное поле). Наиболее опасными температурными интервалами при охлаждении изделий из легкоплавких глин: 600 – 550 °С, а из других керамических масс – 1200 – 1000 °С, 600 – 550 °С, 240 – 180 °С.

| <== предыдущая лекция | | | следующая лекция ==> |

| НОСОВОЕ КРОВОТЕЧЕНИЕ. | | |

Дата добавления: 2018-11-26; просмотров: 2354;