ТРЕБОВАНИЯ К МАТЕРИАЛАМ И ОБОРУДОВАНИЮ

ВИДЫ ДЕФЕКТОВ

3.1. Дефекты бетонных и железобетонных изделий и конструкций, возникшие в процессе строительства и эксплуатации под влиянием механических воздействий, вибраций, агрессивных сред, приводят к снижению прочности и разрушению бетона, коррозии арматуры и, как следствие, к снижению несущей способности конструкции в целом.

3.2. К характерным дефектам относятся:

- выступы на поверхности бетона, образующиеся из-за применения опалубки низкого качества, неправильной ее установки и недостаточной жесткости;

- наплывы из бетона или раствора, образующиеся при недостаточной герметичности опалубки;

- недостаточная толщина защитного слоя, образующаяся при неправильной установке или смещения опалубки;

- раковины на поверхности бетона, образующиеся вследствие некачественного приготовления бетонной смеси, скопления воды и воздуха вблизи опалубки, недостаточного уплотнения бетонной смеси в опалубке;

- большая "щебенистость" бетона, вытекания цементного молока и т.п.;

- полости в бетонной смеси, образующиеся из-за нависания бетонной смеси на арматуре и опалубке, а также в местах устройства технологических швов при преждевременном схватывании ранее уложенного бетона и недостаточной подготовке основания при укладке вышележащих слоев бетона;

- трещины, образующиеся при недостаточном влажностном уходе за свежеуложенным бетоном;

-трещины различного происхождения: конструктивные, технологические и организационно-технологические, возникающие в конструкциях в период строительства и появившиеся в процессе эксплуатации.

3.3. В эксплуатируемых конструкциях транспортных сооружений повреждения разделяют по характеру влияния на несущую способность на три группы (п.2.12 Руководства по ремонту ЦНИИС, 2010 г.):

3.3.1. Вид I - повреждения, практически не снижающие прочность и долговечность конструкции (поверхностные раковины, пустоты, трещины с раскрытием до 0,2 мм, сколы бетона без оголения арматуры). Такие повреждения не требуют принятия срочных мер, их можно устранить нанесением покрытий при текущем ремонте в профилактических целях. Основное назначение покрытий – остановить развитие имеющихся мелких трещин, предотвратить образование новых, улучшить защитные свойства бетона и предохранить конструкции от атмосферной и химической коррозии.

Вид I (неконструкционный ремонт):

Ремонт каверн, раковин, сколов на кромках и углах, шелушения, глубина дефектов от 0,5 до 20 мм, с последующей финишной чистовой отделкой конструкции безопалубочным способом.

3.3.2. Вид II - повреждения, снижающие долговечность конструкции (коррозионно-опасные трещины с раскрытием более 0,2 мм и трещины с раскрытием более 0,1 мм, в зоне рабочей арматуры; пустоты, раковины и сколы с оголением арматуры; глубинная коррозия бетона и т.п.). При данных повреждениях ремонт обеспечивает повышение долговечности сооружения. Поэтому и материалы должны иметь достаточную долговечность. Обязательной заделке подлежат трещины вдоль арматуры.

3.3.3.Вид III - повреждения, снижающие несущую способность конструкции (трещины, не предусмотренные расчетом ни по прочности, ни по выносливости; наклонные трещины в стенах балок; горизонтальные трещины в сопряжениях плиты и пролетных строений; большие раковины и пустоты в бетоне сжатой зоны, полные повреждения защитного слоя опор и т.п.). При повреждениях этого вида после выполнения поверочных расчетов восстанавливают несущую способность конструкции по конкретному признаку. Применяемые материалы должны обеспечивать прочностные характеристики и долговечность конструкции.

Вид II, Вид III (конструкционныйремонт):

- ремонт глубоких сколов, пустот, недостаточной толщины или отсутствия защитного слоя бетона с оголением рабочей или конструктивной арматуры, глубина разрушения от 5 до 50 мм безопалубочным способом

- ремонт и восстановление заданных параметров несущих стен, колонн, пилонов: образовавшиеся пустоты, сквозные отверстия в теле бетона с оголением рабочей арматуры, недостаточная прочность бетона примыкания конструкций с основанием, глубина разрушения от 20 до 200 мм с применением опалубки.

3.4. Трещины, с различной шириной раскрытия.

Трещины в конструкциях разделяют на: активные (могут изменять раскрытие под воздействием нагрузки и изменений температуры) и неактивные (не меняют раскрытия при внешних воздействиях); сухие и мокрые (пропускающие воду или имеющие капиллярный подсос).

Тип A- незначительные, волосяные, поверхностные трещины, с раскрытием до 0,5 мм, неактивные.

Тип B- трещины, глубиной до 40 мм, с раскрытием 0,2 - 2 мм, неактивные, без водопритока.

Тип С- трещины, глубиной более 40 мм, сквозные, с раскрытием 0,2 – 2 мм, неактивные, без водопритока.

Тип D- трещины, глубиной более 40 мм, сквозные, с раскрытием 0,2 – 2 мм, без водопритока.

Тип E- трещины, глубиной более 40 мм, сквозные, с раскрытием 0,2 – 2 мм в том числе активные, c водопритоком.

Трещины в бетоне конструкций заделывают после того, как устранены причины их образования и развитие трещин закончилось.

Заделку трещин, как правило, производят для предотвращения проникания влаги внутрь железобетона, поэтому работы можно начинать только после исправления дефектов гидроизоляции и водоотводов.

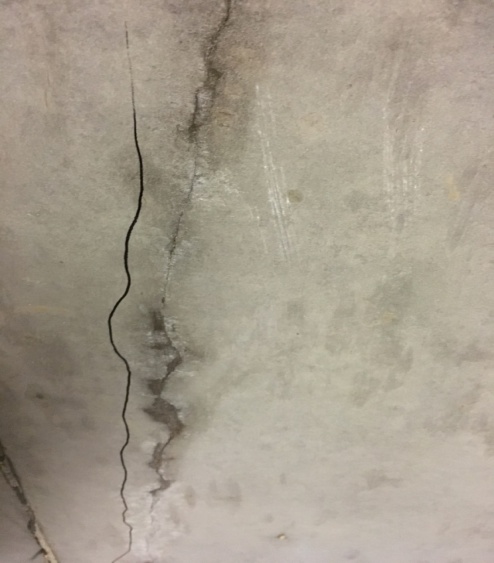

Рис.1 Трещина (тип Е) с водопритоком

3.5. Не герметичность конструкционных швов перерыва бетонирования («холодных» швов).

3.6. Нарушение целостности (герметичности) конструкций деформационных швов.

ТРЕБОВАНИЯ К МАТЕРИАЛАМ И ОБОРУДОВАНИЮ

4.1 Строительные материалы, используемые для ремонта конструкций, должны обладать эксплуатационной надежностью и долговечностью в температурном режиме -20 о С до +50о С, устойчивостью к динамическим воздействиям, высокой стойкостью к воздействию выхлопных газов, масел, нефтепродуктов, биологической агрессии, совместимостью с материалом конструкций, иметь экологические показатели, гарантирующие безопасность жизнедеятельности человека и окружающей природной среды;

4.2 Используемые материалы для неконструкционного ремонта бетона конструкции должны обладать следующими физико-механическими характеристиками:

· класс бетона по прочности через 28 суток не ниже В20; В25

· марка по водонепроницаемости не менее W8;

· марка по морозостойкости в солях не менее F 300;

· прочность сцепления (адгезию) со старым бетоном не менее 0,8 МПа;

· низким модулем упругости;

· совместимостью с бетоном;

· безусадочностью;

4.3 Используемые материалы для конструкционного ремонта бетона конструкции должны иметь следующие физико-механические характеристики:

· класс бетона по прочности через 28 суток не ниже В40;

· марка по водонепроницаемости не менее W 12;

· прочность сцепления (адгезию) со старым бетоном не менее 2 МПа;

· высоким модулем упругости;

· совместимостью с бетоном;

· безусадочностью;

4.4 Используемые акрилатные гели и полиуретановые смолы для герметизации трещин и остановки водопритока должны обладать следующими требованиями:

· иметь низкую вязкость;

· отверждаться в условиях фильтрующей воды с образованием закрытой структуры;

· иметь высокие адгезионные свойства по отношению к бетону, в том числе к влажному;

· иметь высокую эластичность (не становиться хрупкими или жесткими);

· составы должны сохранять требуемые технологические параметры в течении времени необходимого для нагнетания.

4.5 Используемое для инъекционных работ оборудование должно обеспечивать высокие темпы ведения ремонтных работ с минимальными затратами трудовых и материальных средств, удобство транспортирования, монтажа и демонтажа, безопасное обслуживание:

· Буровое оборудование должно обеспечивать требуемую глубину, направление и диаметр инъекционных скважин.

· Конструкция металлических разжимных и наклеиваемых пакеров должна обеспечивать надежное их крепление в шпуре или к поверхности бетона.

· Насосное оборудование должно быть оснащено аварийными средствами остановки оборудования, средствами контроля давления и расхода материала, бесперебойно и длительно работать при инъекции составов, обеспечивать требуемое давление нагнетания и необходимый расход.

ВЫБОР МАТЕРИАЛОВ

5.1. На выбор материала влияют следующие факторы:

· условия эксплуатации (температурный режим, влажность и агрессивность среды, динамические воздействия);

· сроки проведения работ,

• конечные прочностные характеристики;

• объем подлежащих выполнению работ.

5.2. Сухие бетонные смеси MasterEmaco (EMACO) разделяют на 4 группы (п.4.9 Руководства ЦНИИС, 2010 г.):

-для конструкционного ремонта бетонных и железобетонных конструкций при температурах наружного воздуха не менее +50С;

-для конструкционного ремонта бетонных и железобетонных конструкций при отрицательных температурах;

-для не конструкционного ремонта;

-для защиты и гидроизоляции бетона.

5.3 Для удаления мелких дефектов (Вид I) безопалубочным способом, рекомендуется использовать безусадочную быстротвердеющую смесь тиксотропного типа MasterEmaco N5100 (Прил. 1) (Табл. 7.1), толщина нанесения от 0,5 до 10 мм, или безусадочную быстротвердеющую смесь тиксотропного типа MasterEmaco N900 (Прил. 2) (Табл 7.2), толщина нанесения от 3 до 20 мм. В том числе и для финишной отделки поверхности бетонной конструкции.

5.4 Для конструкционного ремонта железобетонных конструкций (Вид II, III) безопалубочным способом, рекомендуется использовать безусадочную быстротвердеющую смесь тиксотропного типа MasterEmaco S5400 (Прил. 3) (Табл. 7.3), толщина нанесения от 5 до 50 мм, или безусадочную быстротвердеющую смесь тиксотропного типа MasterEmaco S488 (Прил.4) (Табл. 7.4), толщина нанесения от 20 до 40 мм.

5.5 Для конструкционного ремонта бетона (Вид II, III): стен, колонн, пилонов с глубиной разрушения от 20 до 200 мм рекомендуется проводить безусадочными наливными составами MasterEmaco S5450 (Прил. 5 ) (Табл.7.16) или MasterFlow 928 (Прил. 6 ) (Табл. 7.17) в зависимости от типа конструкции с применением опалубки.

5.6 Для ремонта незначительных, поверхностных, волосяных, неактивных трещин (Тип A), с раскрытием до 0,5 мм, рекомендуется применять безусадочный раствор из цемента MasterEmaco A640 (Прил. 7) (Табл. 7.5) методом затирки в трещины.

5.7 Для ремонта трещин глубиной до 40 мм, с раскрытием 0,2 - 5 мм (Тип B), рекомендуется использовать безусадочную быстротвердеющую смесь тиксотропного типа MasterEmaco S5400 (Прил. 3) (Табл. 7.3) с расшивкой трещины и заделкой ремонтым составом.

5.8 Лечение трещин глубиной более 40 мм, сквозных, без водопритока, с раскрытием 0,2 – 2 мм, неактивные(тип С), рекомендуется использовать низковязкую инъекционную эпоксидную смолу MasterInject 1360 (Прил. 8) (Табл. 7.6) и эпоксидную шпатлевку MasterBrace ADH 1406 (Прил. 9) (Табл. 7.7).

5.9 Для герметизации и лечения трещин глубиной более 40 мм, с раскрытием от 0,2 – 2 мм и больше, сквозных, без водопритока, неактивных(Тип D)рекомендуется применение полиуретановой инъекционной смолы MasterRoc MP350 (Прил. 10) (Табл. 7.8) или MasterInject 1330 (Прил. 16) (Табл. 7.18), с предварительной расшивкой и последующей зачеканкой трещины безусадочной быстротвердеющей смесью тиксотропного типа MasterEmaco S5400 (Прил. 3) (Табл. 7.3).

5.10 Для герметизации и лечения трещин глубиной более 40 мм, с раскрытием от 0,2 – 2 мм и больше, сквозных, с водопритоками, в том числе активных (Тип E) рекомендуется использовать акрилатный гель MasterRoc MP 307CE (Прил. 13) (Табл. 7.13) или MasterInject 1777+1778 (Прил. 14,15) (Табл. 7.13, 7.14), а так же возможно применение полиуретановой инъекционной смолы MasterRoc MP350 (Прил. 10) (Табл. 7.8) с предварительной расшивкой и зачеканкой его ремонтным составом MasterEmaco S5400 (Прил. 3) (Табл. 7.3).

5.11 Герметизацию существующих швов перерыва бетонирования («холодных» швов) производят с помощью нагнетания (инъектирование) смолы MasterRoc 350 (Прил. 10) (Табл. 7.8) на полиуретановой основе в середину шва с предварительной расшивкой и зачеканкой его ремонтным составом MasterEmaco S5400 (Прил. 3) (Табл. 7.3).

5.12 Гидроизоляция и ремонт деформационных швов выполняется путем бурения шпуров и нагнетанием акрилатного геля MasterRoc MP 307CE (Прил. 13) (Табл. 7.13) или акрилатного геля MasterInject 1777 (Прил. 14) (Табл. 7.13), с добавкой MasterInject 1778 (Прил. 15) (Табл. 7.14),.

Применяемая технология гидроизляции подходит для всех видов деформационых швов.

5.13 Ликвидацию активных течей, рекомендуется проводить в два этапа: в начале инъектируется пенополиуретановая смола MasterRoc MP 355 1K (Прил. 17) (Табл. 7.9, 7.9.1) для остановки течи, затем в ту же скважину инъектируется полиуретановая инъекционная смола MasterRoc MP350 (Прил. 10) (Табл. 7.8). Для быстрой заделки локальных дефектных участков с активными течами используется гидропломба MasterSeal 590 (Прил.14) (Табл 7.14).

5.14 Уход за ремонтными смесями MasterEmaco и свежеуложенным бетоном производится пленкообразующим составом MasterKure 220 (Прил. 13) (Табл. 7.12).

8 ТЕХНОЛОГИЯ 1.Неконструкционный ремонт бетона (Вид I) безопалубочным способом: неровности, каверны, поверхностные раковины, сколы на кромках и углах, шелушения, глубиной:

- от 0,5 до 10 мм -MasterEmaco N5100;

- от 3 до 20 мм - MasterEmaco N900.

8.1 Подготовка поверхности бетона

8.1.1 Поверхность бетонных конструкций в местах скопления вокруг каверн, раковин, сколов или мест шелушения очистить при помощи игольчатого пистолета, легкого перфоратора с малой энергией удара;

8.1.2 Сделать поверхность бетона шероховатой (чередующиеся выступы и впадины мин 3мм);

8.1.3 Подготовленный участок, должен быть очищен от остатков удаленного бетона, пыли, грязи водоструйной установкой низкого давления, тем самым одновременно насыщая бетон водой (производится для предотвращения отбора гидратационной влаги из ремонтного состава). Не допускается наличие на подготовленной поверхности натеков воды и капель. Поверхность должна быть влажной, но не мокрой. Для удаления излишков воды можно применять сжатый воздух, ветошь, поролоновую губку.

8.2 Приготовление ремонтных составов MasterEmaco N5100 и MasterEmaco N900

8.2.1 Приготовление ремонтных составов осуществляется путем тщательного перемешивания сухой ремонтной смеси с водой. Для приготовления можно использовать ручной миксер или низкооборотную дрель (300-400 об/мин) со шнековой насадкой.

8.2.2 Температура окружающего воздуха, сухой ремонтной смеси, используемой воды и восстанавливаемой поверхности должна быть не менее +5º С

8.2.3 Перед началом приготовления смеси емкость для перемешивания должна быть увлажнена.

8.2.4 Налить в емкость для перемешивания минимальное количество воды затворения указанного в документе о качестве смеси либо на обратной стороне мешка.

8.2.5 Для увлажнения участков, равно как и для приготовления ремонтного состава, должна применяться вода, отвечающая требованиям ГОСТ 23732 (Питьевая вода).

8.2.6 После того, как был всыпан весь необходимый объем ремонтной смеси, перемешивать в течение 3-4 минут, пока бетонная смесь не станет однородной, и не будет содержать комков. Если не достигнута желаемая консистенция, необходимо долить воду до максимального количества, указанного в документе о качестве смеси либо на обратной стороне мешка и снова перемешать в течение 2-3 минут. При жаркой погоде может потребоваться несколько большее количество воды.

8.3 Нанесение и выравнивание ремонтных составов MasterEmaco N5100 и MasterEmaco N900.

8.3.1 Приготовленный ремонтный состав наносится на ремонтируемую поверхность вручную, при помощи шпателя или механизированным способом. Необходимо чтобы смесь полностью заполняла ремонтный участок без образования пустот.

8.3.2 Каверны, раковины на бетонной поверхности тюбингов устраняются ремонтными материалами MasterEmaco N5100 или MasterEmaco N900, с помощью широкого металлического или узкого резинового шпателя. Приготовленный состав наносится тонким слоем, в зависимости от глубины дефекта, и уплотняется шпателем.

8.3.3 Поры на поверхности бетона должны быть заполнены ремонтным материалом MasterEmaco N5100, с помощью резинового шпателя. Смесь наносится слоями и уплотняется с помощью шпателя.

8.3.4 Текстуру последнего слоя можно разгладить с помощью металлической, пластмассовой или синтетической губчатой терки.

8.3.5 Затирка последнего слоя выполняется, когда бетонная смесь начинает схватываться, т.е. когда пальцы будут оставлять на поверхности легкий след, а не утопать в ней.

9 ТЕХНОЛОГИЯ 2. Конструкционный ремонт бетона (Вид II, III) безопалубочным способом: глубокие сколы, недостаточная толщина или отсутствие защитного слоя бетона, с вероятностью оголения арматуры, глубина разрушения:

- от 5 до 50 мм MasterEmaco S5400,

- от 20 до 40 мм MasterEmaco S488.

9.1 Подготовка поверхности бетона конструкций

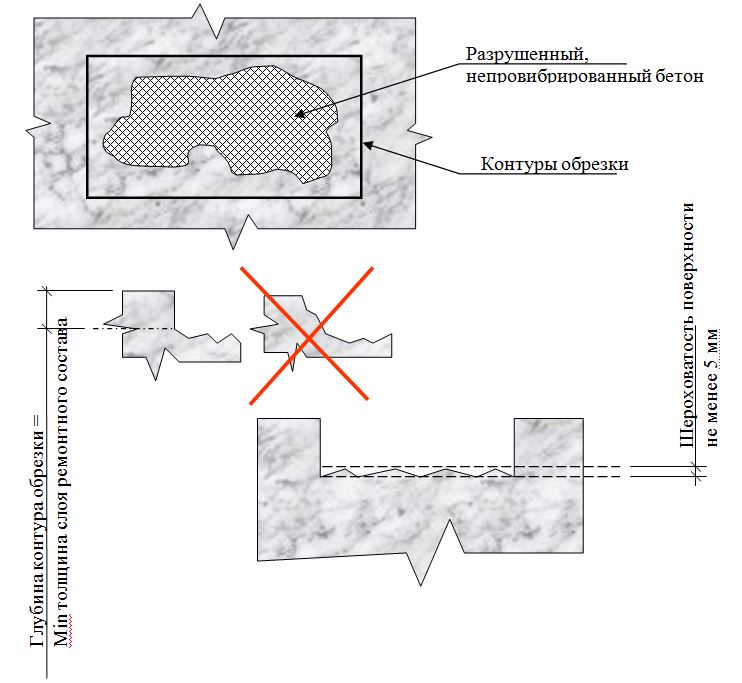

9.1.1 Оконтурить дефектные участки под углом 90 градусов при помощи отрезной пилы с диском по бетону, на глубину не менее 5 мм, при использовании MasterEmaco S5400, и не менее 20 мм при использовании MasterEmaco S488 (необходимо для соблюдения равномерной толщины нанесения) (Рисунок 9.1).

9.1.2 С помощью перфоратора с малой энергией удара, произвести удаление ослабленного, рыхлого и потрескавшегося бетона на глубину от 5 до 50 мм, в зависимости от глубины дефекта бетона, с обеспечением доступа к арматуре со всех сторон и придание поверхности бетона шероховатости (чередующиеся выступы и впадины 5 мм).

9.1.3 При выполнении работ по восстановлению толщины защитного слоя, сделать на бетонном основании насечки глубиной 5 мм, по всей площади ремонтного участка, перфоратором с малой энергией удара.

9.1.4 Не допускается механическое воздействие на арматурный каркас конструкции с целью лучшего сцепления ремонтного материала с бетоном основания.

9.1.5 При наличии оголенной арматуры, очистить ее от ржавчины стальными щетками или щетками-насадками на электродрель на всей площади поверхности. При налете ржавчины толщиной не более 60 мкм можно использовать модификаторы ржавчины. На арматуру, выходящую на поверхность или имеющую недостаточную толщину защитного слоя в случае, если требуется сохранить ровность поверхности, наносится антикоррозионная защита MasterEmaco P5000 AP (см. каталог производителя BASF).

9.1.6 Перед нанесением ремонтной смеси подготовленный участок должен быть очищен от пыли и грязи водоструйной установкой низкого давления, тем самым одновременно насыщая бетон водой (производится для предотвращения отбора гидратационной влаги из ремонтного состава). Не допускается наличие на подготовленной поверхности натеков воды и капель. Поверхность перед нанесением ремонтной смеси должна быть влажной, но не мокрой. Для удаления излишков воды можно применять сжатый воздух, ветошь, поролоновую губку.

Рисунок 9.1 - Подготовка поверхности бетона

9.2 Приготовление ремонтного составов MasterEmaco

9.2.1 Температура окружающего воздуха, сухой ремонтной смеси, используемой воды и восстанавливаемой поверхности должна быть не менее +5º С.

9.2.2 Приготовление смесей можно начинать только после выполнения всех подготовительных операций.

9.2.3 Приготовление ремонтных составов осуществляется путем тщательного перемешивания сухой ремонтной смеси с водой. Для приготовления можно использовать бетоносмесители принудительного типа объемом не менее 0,1 м3, либо низкооборотную дрель со шнековой насадкой для небольших объемов.

9.2.4 Перед началом приготовления смеси емкость для перемешивания должна быть увлажнена.

9.2.5 Налить в емкость для перемешивания минимальное количество воды затворения указанного в документе о качестве смеси либо на обратной стороне мешка.

9.2.6 После того, как был всыпан весь необходимый объем ремонтной смеси, перемешивать в течение 3-4 минут, пока бетонная смесь не станет однородной и не будет содержать комков. Если не достигнута желаемая консистенция, необходимо долить воду до максимального количества и снова перемешать в течение 2-3 минут. При жаркой погоде может потребоваться несколько большее количество воды.

9.3 Нанесение и выравнивание ремонтных составов

9.3.1 Перед нанесением ремонтного состава на ремонтируемую поверхность рекомендуется создать адгезионный слой, путем втирания, жесткой щеткой, ремонтного материала более пластичной консистенции (В/Т 0,2 – 0,21) в ремонтируемую поверхность. После этого, не давая адгезионному слою высохнуть, необходимо нанести ремонтный состав («мокрое по мокрому»).

9.3.2 После приготовления смесь MasterEmaco S5400 и MasterEmaco S488 наносятся на ремонтируемую поверхность вручную с помощью шпателя, мастерка, кельмы или механизированным способом (набрызгом) при помощи агрегатов смесительно-насосных, штукатурных машин и аналогичных им механизмов.

9.3.3 При восстановлении толщины защитного слоя бетона конструкции, необходимо, чтобы ремонтный состав MasterEmaco S5400 был уложен на бетонное основание слоем от 10 до 20 мм. Смесь наноситься без применения опалубки, поэтому необходимо плотно заполнять ремонтный участок, чтобы не оставалось пустот;

9.3.4 Затирка последнего слоя выполняется, когда бетонная смесь начинает схватываться, т.е. когда пальцы будут оставлять на поверхности легкий след, а не утопать в нее.

9.4 Уход за свежеуложенными материалами MasterEmaco

9.4.1 Отремонтированные участки должны быть выдержаны в условиях, исключающих испарение воды, в течение 24 часов. Для создания таких условий используют пленкообразующий состав MasterKure 220 (Прил.13) (Табл 7.12) или подвергают отремонтированную поверхность влажностному уходу (при температуре окружающей среды выше +5 0С).

9.4.2 Предохранить от наличие сквозняков укрыв отремонтированный участок пленкой, мешковиной, дорнитом.

10ТЕХНОЛОГИЯ 3. Конструкционный ремонт (Вид II, III) и восстановление заданных параметров несущих стен, колонн, пилонов, глубина разрушения от 20 до 200 мм с применением опалубки.

10.1 Подготовка поверхности дефектного участка

10.1.1 Оконтурить дефектный участок алмазным диском на глубину не менее 20 мм.

10.1.2 С помощью перфоратора с малой энергией удара, произвести удаление ослабленного, рыхлого и потрескавшегося бетона, в зависимости от глубины дефекта бетона, с обеспечением доступа к арматуре со всех сторон и придание поверхности бетона шероховатости (чередующиеся выступы и впадины 5 мм).

10.1.3 Не допускается механическое воздействие на арматурный каркас конструкции с целью лучшего сцепления ремонтного материала с бетоном основания.

10.1.4 При наличии оголенной арматуры, очистить ее от ржавчины стальными щетками или щетками-насадками на электродрель на всей площади поверхности. При налете ржавчины толщиной не более 60 мкм можно использовать модификаторы ржавчины. На арматуру, выходящую на поверхность или имеющую недостаточную толщину защитного слоя в случае, если требуется сохранить ровность поверхности, наносится антикоррозионная защита MasterEmaco P5000 AP.

10.1.5 Подготовленный участок, должен быть очищен от пыли и грязи водоструйной установкой низкого давления, тем самым одновременно насыщая бетон водой (производится для предотвращения отбора гидратационной влаги из ремонтного состава). Не допускается наличие на подготовленной поверхности натеков воды и капель. Поверхность перед нанесением ремонтной смеси должна быть влажной, но не мокрой. Для удаления излишков воды можно применять сжатый воздух, ветошь, поролоновую губку.

10.2 Устройство опалубки

10.2.1 Устанавливаемая при ремонте опалубка должна удовлетворять определенным требованиям:

· поверхность материала опалубки, обращенную к бетону, выбирают с учетом фактуры бетонной поверхности ремонтируемой конструкции.

· поверхность опалубки, прилегающая к бетону, в любом случае должна обеспечивать надлежащее качество поверхности бетона, а поверхность, соприкасающаяся с лицевыми поверхностями бетона, должна быть ровной.

· острожка лесоматериала опалубки со стороны, соприкасающейся с бетоном, требуется при оставлении наружной видимой поверхности конструкций без последующей обработки и при оборачиваемой разборно-переставной щитовой опалубке.

· примыкание щитов и отдельных досок опалубки должно быть плотным и не допускать вытекания цементного молока при укладке бетонной смеси.

· поверхность опалубки примыкания с ремонтным составом рекомендуется обработать специальным средством линейки Rheofinish для повышения качества поверхности при демонтаже опалубки.

10.2.2 Опалубку надежно закрепляют. При устройстве и креплении опалубки необходимо учитывать внутреннее давление подвижного бетона или раствора, а также давление при подаче бетонной смеси. Щели и возможные места выхода смеси заделывают монтажной пеной.

10.2.3 Опалубка устанавливается со всех сторон колонны вплотную к конструкции. С одной стороны для простоты заливки предусматривается горловина, через которую будет подаваться ремонтный состав;

10. 3 Приготовление ремонтных составов MasterEmaco

10.3.1 Температура окружающего воздуха, сухой ремонтной смеси, используемой воды и восстанавливаемой поверхности должна быть не менее +5 С;

10.3.2 Приготовление ремонтных составов осуществляется путем тщательного перемешивания сухой ремонтной смеси с водой. Потребность воды для приготовления приведена в документе о качестве данной партии либо на обратной стороне мешка;

10.3.3 Приготовление смесей можно начинать только после выполнения всех подготовительных операций;

10.3.4 Приготовление ремонтных составов осуществляется путем тщательного перемешивания сухой ремонтной смеси с водой. Для приготовления можно использовать бетоносмесители гравитационного или принудительного типов, ручной миксер, низкооборотную дрель со шнековой насадкой;

10.3.5 Перед началом приготовления смеси емкость для перемешивания должна быть увлажнена;

10.3.6 Налить в емкость для перемешивания 70% воды от заданного необходимого количества воды затворения;

10.3.7 После того, как был всыпан весь необходимый объем ремонтной смеси, перемешивать в течение 3-4 минут, пока бетонная смесь не станет однородной, и не будет содержать комков;

10.3.8 После необходимо долить остаточную воду (30 %) от необходимого количества и снова перемешать в течение 2-3 минут;

Примечание:

1) Для подливки под опорные части колонн, омоноличивания стыков в железобетонных конструкциях используется только MasterFlow 928.

2) При укладке смеси MasterEmaco S5450 и MasterFlow 928 толщиной более 200 мм в смесь должны добавляться чистые заполнители (гранитный гравий или щебень) с подходящим гранулометрическим составом 5 - 10 мм, 5-20 мм, в количестве 20 - 30% от общего веса сухой смеси, при этом свойства безусадочности сохраняются.

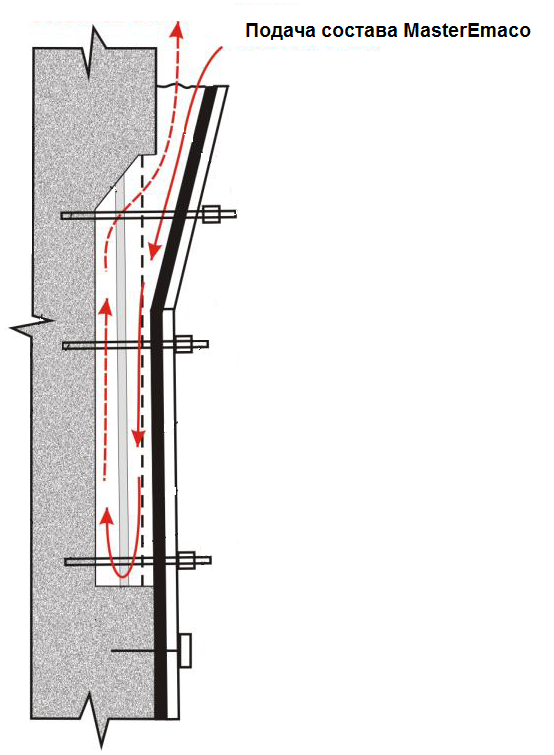

10.4 Заливка смеси в опалубку:

- ремонтная смесь подается в опалубку ведрами через горловину;

- смесь подается самотеком через желоб, который устанавливается под наклоном к горловине как показано на рисунке 10.1;

- приготовленный ремонтный состав следует заливать непрерывно без вибрирования. Заливку вести с одной стороны, чтобы предотвратить защемление воздуха;

- для лучшего распределения ремонтного материала в опалубке необходимо простучать ее молотком со всех сторон или проштыковать гибким стальным прутом.

Рисунок 10.1 - Схема заливки наливного материала MasterEmaco S5450

10.5Уход за свежеуложенной смесью

10.5.1 К уходу следует приступать сразу после бетонирования. Все открытые поверхности уложенного бетона должны быть защищены от потери влаги укрытием пленкой или дорнитом;

10.5.2 Уход в первые 24 часа является важной операцией. Отсутствие мер по уходу может привести к образованию микротрещин на поверхности бетона, снижение долговечности конструкции и потерю заданных характеристик применяемого материала.

10.5.2 После демонтажа опалубки рекомендуется нанести материал по уходу за свежеуложенным бетоном из линейки MasterKure.

11 ТЕХНОЛОГИЯ 4. Ремонт трещин в железобетонной обделке с различной шириной раскрытия: Тип А, Тип В, Тип С, Тип D, Тип E.

11.1 Технология ремонта трещин Тип A - незначительные, волосяные, поверхностные трещины, с раскрытием до 0,5 мм, неактивные.

11.1.1 Поверхность бетона конструкции в местах образования трещин очистить от пыли, грязи, масел;

11.1.2 Промыть поверхность водоструйной установкой под давлением, тем самым насытить основание влагой. Излишки влаги удалить сжатым воздухом или ветошью;

11.1.3 Приготовить суспензию цемента MasterEmaco A640 путем тщательного перемешивания с водой из расчета 8 литров воды на 25 килограмм сухой смеси. Для приготовления можно использовать ручной миксер, низкооборотную дрель со шнековой (винтовой) насадкой;

11.1.4 С помощью жесткой щетки, втереть суспензию из цемента в трещину до полного ее заполнения;

11.1.5 Излишки удалить суспензии удалить с поверхности бетона.

11.2 Технология ремонта трещин Тип B - трещины глубиной до 40 мм, с раскрытием от 0,2 до 2 мм, неактивные, без водопритока

11.2

11.2.1 По контуру трещины алмазным инструментом произвести расшивку трещины (Рисунок 11.1) - штраба шириной 40мм, глубиной 40мм по плоскости перпендикулярной поверхности (указаны минимально допустимые размеры и в зависимости от ширины трещины в каждом конкретной случае размеры штрабы могут меняться в меньшую сторону);

11.2.2 Произвести удаление бетона при помощи перфоратора;

11.2.3 Придать поверхности шероховатость перфоратором с зубчатой лопаткой;

11.2.4 Полученную штрабу очистить от пыли и грязи с помощью водоструйной установки, тем самым одновременно насыщая бетонное основание водой (необходимо для предотвращения отбора гидратационной влаги из ремонтного состава). Излишки воды удалить сжатым воздухом;

11.2.5 Произвести приготовление ремонтного состава MasterEmaco S5400 или MasterEmaco S488 согласно п 9.2;

11.2.6 Зачеканить подготовленную штрабу ремонтным составом MasterEmaco S5400 или MasterEmaco S488. Ремонтная смесь наносится плотно с помощью мастерка, кельмы, терки из нержавеющей стали, с заполнением всего участка штрабы;

11.2.7 Текстуру последнего слоя можно разгладить с помощью терки. Затирка последнего слоя выполняется, когда бетонная смесь начинает схватываться, т.е. когда пальцы будут оставлять на поверхности легкий след, а не утопать;

11.2.8 После укладки ремонтной смеси необходимо обеспечить влажностный уход за её открытыми поверхностями;

11.2.9 Уход можно осуществлять следующими способами:

ü поверхность плотно укрыть полиэтиленовой пленкой и слоем дорнита;

ü укладка влажной мешковины на отремонтированный участок;

ü периодическое увлажнение поверхности водой;

ü обработкой поверхности пленкообразующими составами. Рекомендуется в качестве таких составов использовать MasterKure 220(Прил.13) (Табл 7.12).

Рисунок 11.1 Ремонт трещины тип В

| MasterEmaco S5400 или S488 |

| Трещина |

| Штраба 40х40 мм |

11.3 Технология ремонта трещин Тип С - трещины глубиной более 40 мм, сквозные, с раскрытием от 0,2 до 2 мм, неактивные, без водопритока. Для ремонта данного типа трещин рекомендуется проводить инъектирование низковязкой эпоксидной смолой MasterInject 1360 через пробуренные скважины и разжимные пакеры.

11.3.1 Подготовка трещины перед инъектированием

· по контуру трещины алмазным инструментом произвести расшивку трещины с образованием штрабы шириной 20мм, глубиной 20мм по плоскости перпендикулярной поверхности (указаны минимально допустимые размеры и в зависимости от ширины трещины в каждом конкретной случае размеры штрабы могут меняться в большую сторону);

· произвести удаление бетона при помощи перфоратора;

· придать поверхности шероховатость перфоратором с зубчатой лопаткой;

· полученную штрабу очистить от пыли и грязи с помощью водоструйной установки, тем самым одновременно насыщая бетонное основание водой (необходимо для предотвращения отбора гидратационной влаги из ремонтного состава). Излишки воды удалить сжатым воздухом;

· произвести приготовление ремонтного состава MasterEmaco S5400 или MasterEmaco S488 согласно п 9.2;

· зачеканить подготовленную штрабу ремонтным составом MasterEmaco S5400 или MasterEmaco S488. Ремонтная смесь наносится плотно с помощью мастерка, кельмы, терки из нержавеющей стали, с заполнением всего участка штрабы;

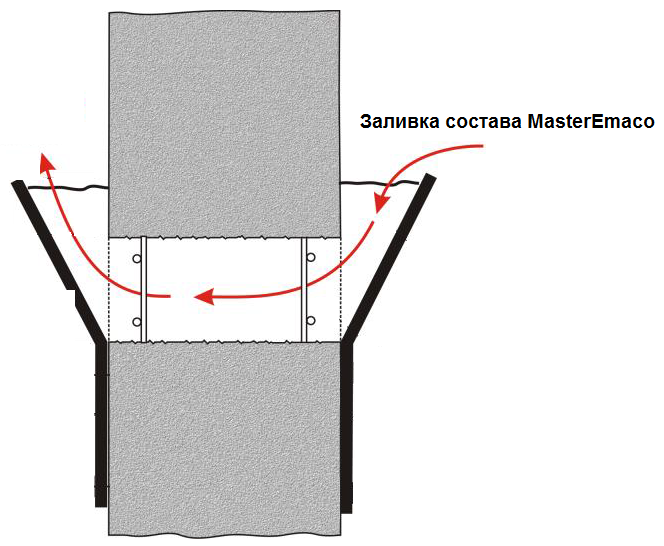

11.3.2 Бурение шпуров под пакеры:

· на расстоянии ½ толщины конструкции. с каждой стороны от трещины или конструкционного шва, пробурить отверстия под углом 45° к трещине с двух сторон в шахматном порядке, шаг бурения с одной стороны от трещины должен быть равен толщине конструкции. Отверстия должны быть пробурены таким образом, чтобы они подсекали трещину в середине конструкции;

· для бурения, следует использовать электропневматическое оборудование с минимальным вибрационным воздействием;

· продуть шпуры сжатым воздухом, очистить от пыли, грязи, остатков бетона;

· шпуры продуваются следующим образом: Продувочный пистолет с трубкой длиннее глубины шпура вставляется в шпур до дна и нажимается курок для подачи воздуха от компрессора под давлением, что бы вся буровая крошка вылетела из шпура.

11.3.3 Приготовление полиуретанового состава MasterInject 1360:

· Приготовление инъекционного состава подробно описано в техническом описании (Прил. 8).

11.3.4 Нагнетание эпоксидной смолы MasterInject 1360:

· инъекционный состав должен быть приготовлен непосредственно перед нагнетанием;

· в условиях рабочей площадки при помощи небольшого образца проверить реакционную способность инъекционного состава;

· непосредственно перед нагнетанием проверить надежно ли разжаты пакеры;

· предварительно подготовленный инъекционный состав переливается в емкость инъекционного насоса;

· соединить инъекционный шланг с пакером;

· нагнетание производится, начиная с нижнего отверстия до тех пор, пока инъекционный материал не появится в соседнем отверстии; Нагнетание начинать с минимального давления. Если есть выход состава из трещины - убавить давление и приостановить нагнетание. Максимальное рабочее давление можно теоретически определить по формуле: (Марка бетона Х 10)/3= Pmax. В отдельных случаях допускается кратковременно превышать Pmax;

· вставить пакер в следующее отверстие, подсоединить инъекционный шланг и повторить процесс нагнетания (Рисунок 11.2);

· до завершения времени реакции материала необходимо дополнительно произвести контрольное нагнетание инъекционного материала на пройденном участке до отказа;

· после завершения работ оборудование тщательно промывается промывочной жидкостью;

· остатки прореагировавшего материала с поверхности бетона удаляются механически;

· пакеры удаляются после того как инъекционный состав полностью прореагировал.

· отверстия заделываются ремонтным составом MasterEmaco S5400.

Рисунок 11.2 - Метод инъектирования сквозных трещин буровыми пакерами

| Зачеканенная штраба |

| Пробуренные отверстия |

| Ремонтный состав MasterEmaco S5400 |

| Пробуренные отверстия |

11.4 Технология ремонта трещин Типа С - трещины глубиной более 40 мм, сквозные, с раскрытием от 0,2 до 2 мм, неактивные, без водопритока, путем инъектирования эпоксидной смолой MasterInject 1360 при помощи наклеиваемых пакеров.

11.4.1 Подготовка поверхности и установка пакеров:

· бетонное основание не должно иметь следов обработки герметиками, масляных пятен, цементного молочка, рыхлого материала и пыли. Для лучшего сцепления с бетоном, поверхность основания должна быть шероховатой. Это достигается обработкой поверхности легким перфоратором или углошлифовальной машиной с фрезой с последующей зачисткой металлической щеткой

Дата добавления: 2019-12-09; просмотров: 652;