Дополнительные указания к расчетам.

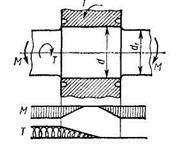

1. Приведенные выше формулы для расчета прочности деталей основаны на предположении, что давление распределяется равномерно по поверхности контакта. Действительная эпюра давлений в направлении длины втулки представляется некоторой кривой, приближенный характер которой изображен на рис. 2.6. Здесь наблюдается концентрация давлений (напряжений) у краев отвер- стия, вызванная вытеснением сжатого материала от середины отверстия в обе стороны.

1. Приведенные выше формулы для расчета прочности деталей основаны на предположении, что давление распределяется равномерно по поверхности контакта. Действительная эпюра давлений в направлении длины втулки представляется некоторой кривой, приближенный характер которой изображен на рис. 2.6. Здесь наблюдается концентрация давлений (напряжений) у краев отвер- стия, вызванная вытеснением сжатого материала от середины отверстия в обе стороны.

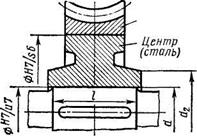

Эффект концентрации напряжений можно уменьшить изготовлением деталей специальной формы. Примеры специальной формы вала и втулки показаны на рис. 2.7. Значение коэффициента концентрации напряжений Ка в прессовом соединении зависит от многих факторов: характеристик механической прочности материалов, размеров деталей, давления, рода нагрузки и т. д. В качестве примера на рис. 2.6 и 2.7 указаны значения К σ при d=50 мм, σ в=500 МПа, р>30 МПа.

2. Расчеты по наименьшему и наибольшему табличным натягам приводят в большинстве случаев к чрезмерно большим запасам прочности соединения и деталей — формулы (2.6) и (2.8). Так, например, для посадки диаметра 60Н7/u7 (см. рис. 2.10 и пример расчета) наибольший натяг (105 мкм) в два с лишним раза превышает наименьший натяг (45 мкм). Во столько же раз могут изменяться действительные нагрузочные способности соединения и напряжений деталей. Пределы рассеивания натяга уменьшаются с повышением классов точности изготовления деталей.

Вероятность минимальных и максимальных отклонений размеров мала. Поэтому в массовом производстве выгодно применять вероятностные методы расчета, допуская ту или иную вероятность отказа. В индивидуальном и мелкосерийном производстве целесообразно проверять расчет) по замеренному натягу.

Так же как и в зубчатом соединении, в прессовом соединении наблюдается коррозионно-механичебкое изнашивание, связанное с циклическими относительными микроперемещениями поверхностей посадки — рис. 2.8. Не трудно понять, что изгиб вала моментом М и кручение вала моментом Т распространяются внутрь ступицы, как изображено на эпюрах М и Т. При вращении вала деформации изгиба — растяжения (+) и сжатия (—) поверхностных слоев вала циклически изменяются (при повороте на 180° знаки меняются на обратные) и сопровождаются микросдвигами относительно поверхности ступицы. Кручение вала также вызывает микросдвиги, но в отличие от изгиба эти микросдвиги цикличны только при переменном крутящем моменте.

|

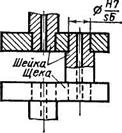

Расчет прессовых соединений на коррозионно-механическое изнашивание пока не разработан, но известны методы снижения или даже устранения этого вида изнашивания: повышение твердости поверхностей посадки; уменьшение напряжений а и т путем увеличения диаметра в месте посадки; увеличение давления посадки р, а следовательно, и сил трения, которое сокращает распространение деформаций внутрь ступицы и уменьшает относительные перемещения; образование кольцевых проточек по торцам ступицы (см. рис. 2.8). Эти проточки увеличивают податливость ступицы, позволяют ей деформироваться вместе с валом и уменьшают микросдвиги.

2.3. Оценка и область применения

Из рассмотренного следует, что прессовое соединение относится к группе неразъемных и предварительно напряженных. Разборка соединения затруднена, связана с применением специальных приспособлений и сопровождается повреждением посадочных поверхностей. Однако в зависимости от натяга и технологии сборки могут быть получены соединения, сохраняющие свою работоспособность при повторных сборках.

Основное положительное свойство прессового соединения — его простота и технологичность. Это обеспечивает сравнительно низкую стоимость соединения и возможность его применения в массовом производстве. Хорошая центровка деталей и распределение нагрузки по всей посадочной поверхности позволяют использовать прессовое соединение для скрепления деталей современных высокоскоростных машин.

Существенный недостаток прессового соединения — зависимость его нагрузочной способности от ряда факторов, трудно поддающихся учету: широкого рассеивания значений коэффициента трения и натяга, влияния рабочих температур на прочность соединения и т. д. К недостаткам соединения относится также наличие высоких сборочных напряжений в деталях и уменьшение их сопротивления усталости вследствие концентрации давлений у краев отверстия. Влияние этих недостатков снижается по мере накопления результатов экспериментальных и теоретических исследований, позволяющих совершенствовать расчет, технологию и конструкцию прессового

|

|

| Венец (бронза) |

Рис. 2.9

Рис. 2.10

соединения. Развитие технологической культуры и особенно точности производства деталей обеспечивает этому соединению все более широкое применение. С помощью прессовых посадок с валом соединяют зубчатые колеса, маховики, подшипники качения, роторы электровигателей, диски турбин и т. п. Прессовые посадки используют при изготовлении составных коленчатых валов (рис.2.9), червячных колес (рис. 2.10) и пр. На практике часто применяют комбинацию прессового соединения со шпоночным (рис. 2.10). При этом прессовое соединение может быть основным или вспомогательным. В первом случае большая доля нагрузки воспринимается прессовой посадкой, а шпонка только гарантирует прочность соединения. Во втором случае прессовую посадку используют для частичной разгрузки шпонки и центровки деталей. Точный расчет комбинированного соединения еще не разработан. Сложность такого расчета заключается в определении доли нагрузки, которую передает каждое из соединений. Поэтому в инженерной практике используют приближенный расчет, в котором полагают, что вся нагрузка воспринимается только основным соединением — прессовым или шпоночным. Неточность такого расчета компенсируют выбором повышенных допускаемых напряжений для шпоночных соединений при прессовых посадках.

Дата добавления: 2021-12-14; просмотров: 577;