Использование вероятностных методов расчета.

Основы теории вероятности изучают в специальных разделах математики. В курсе деталей машин вероятностные расчеты используют в двух видах: принимают табличные значения физических величин, подсчитанные с заданной вероятностью (к таким величинам относятся, например, механические характеристики материалов σв, σ_1, твердость Н и др., ресурс наработки подшипников качения и пр.); учитывают заданную вероятность отклонения линейных размеров при определении расчетных значений зазоров и натягов, например в расчетах соединений с натягом и зазоров в подшипниках скольжения при режиме жидкостного трения.

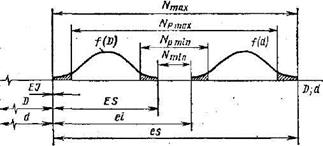

Установлено, что отклонения диаметров отверстий D и валов d подчиняются нормальному закону распределения (закону Гаусса). При этом для определения вероятностных зазоров Sp и натягов Np получены зависимости:

Sp min -max =  ,

,  ,

,

где верхние и нижние знаки относятся соответственно к минимальному и максимальному зазору или натягу, S = 0,5 (Smin+Smax), N =0.5(Nmin +Nmax); допуски TD = ES-EJ и Td =es-ei; ES, es—верхние, a EJ, ei—нижние предельные отклонения размеров.

Коэффициент С зависит от принятой вероятности Р обеспечения того, что фактическое значение зазора или натяга располагается в пределах SP min …SP max или NP min … NP max :

P ……….. 0.99 0.99 0.98 0.97 0.95 0.99

C ……… 0.5 0.39 0.34 0.31 0.27 0.21

На рис. представлено графическое изображение параметров формулы для соединения с натягом. Здесь f(D) и f(d) плотности  распределения вероятностей случайных величин D и d. Заштрихованы участки кривых, которые не учитывают как маловероятные при расчетах с принятой вероятностью Р.

распределения вероятностей случайных величин D и d. Заштрихованы участки кривых, которые не учитывают как маловероятные при расчетах с принятой вероятностью Р.

Применение вероятностных расчетов позволяет существенно повысить допускаемые нагрузки при малой вероятности отказов. В условиях массового производства это дает большой экономический эффект.

Надежность машин.

Приняты следующие показатели надёжности:

- Показатели безотказности

Вероятность безотказной работы – вероятность того, что в пределах заданной наработки, отказ не возникнет.

Средняя наработка до отказа – математическое ожидание наработки до отказа невосстанавливаемого изделия.

Средняя наработка на отказ – отношение наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки.

Интенсивность отказов – показатель надёжности невосстанавливаемых изделий, равный отношению среднего числа отказавших в единицу времени объектов к числу объектов, оставшихся работоспособными.

Параметр потока отказов - показатель надёжности восстанавливаемых изделий, равный отношению среднего числа отказов восстанавливаемого объекта за произвольную малую его наработку к значению этой наработки (соответствует интенсивности отказов для неремонтируемых изделий, но включает повторные отказы).

- Показатели долговечности

Технический ресурс (ресурс) – наработка объекта от начала его эксплуатации или возобновления эксплуатации после ремонта до предельного состояния работоспособности. Ресурс выражается е единицах времени работы (обычно в часах), или длины пути пробега ( в километрах), или в количестве единиц выпускаемой продукции.

Срок службы – календарная наработка до предельного состояния работоспособности (в годах).

- Показатели ремонтопригодности и сохраняемости

Среднее время восстановления до работоспособного состояния.

Вероятность восстановления до работоспособного состояния в заданное время.

Сроки сохраняемости: средний и γ- процентный.

Комплексные показатели (для сложных машин и поточных линий.)

Различают три периода, от которых зависит надежность: проектирования, производства, эксплуатации.

При проектировании закладываются основы надежности. Плохо продуманные, неотработанные конструкции не бывают надежными. Конструктор должен отразить в расчетах, чертежах, технических условиях и другой технической документации все факторы, обеспечивающие надежность.

При производстве обеспечиваются все средства превышения надёжности, заложенные конструктором. Отклонения от конструкторской документации нарушают надежность. В целях исключения влияния дефектов производства все изделия необходимо тщательно контролировать.

При эксплуатации реализуется надежность изделия. Такие понятия надежности, как безотказность и долговечность, проявляются только в процессе работы машины и зависят от методов и условий ее эксплуатации, принятой системы ремонта, методов технического обслуживания, режимов работы и пр.

Основные причины, определяющие надежность, содержат элементы случайности. Случайны отклонения от номинальных значений характеристик прочности материала, номинальных размеров деталей и прочих показателей, зависящих от качества производства; случайны отклонения от расчетных режимов эксплуатации и т. д. Поэтому для описания надежности используют теорию вероятности.

Надежность оценивают вероятностью сохранения работоспособности в течение заданного срока службы. Утрату работоспособности называют отказом. Если, например, вероятность безотказной работы изделия в течение 1000 ч. равна 0,99, то это значит, что из некоторого большого числа таких изделий, например из 100, один процент или одно изделие потеряет свою работоспособность раньше чем через 1000 ч. Вероятность безотказной работы (или коэффициент надежности) для нашего примера равна отношению числа надежных изделий к числу изделий, подвергавшихся наблюдениям:

P(t) =99/100=0,99.

Значение коэффициента надежности зависит от периода наблюдения t, который включен в обозначение коэффициента. У изношенной машины Р(t) меньше, чем у новой (за исключением периода обкатки, который рассматривают особо).

Коэффициент надежности сложного изделия выражается произведением коэффициентов надежности составляющих элементов:

P(t)=P1(t)P2 (t)...Pn(t).

Анализируя эту формулу, можно отметить следующее;

- надежность сложной системы всегда меньше надежности самого ненадежного элемента, поэтому важно не допускать в систему ни одного слабого элемента.

- чем больше элементов имеет система, тем меньше ее надежность.

Если, например, система включает 100 элементов с одинаковой надежностью Рп (t) = 0,99, то надежность P(t) = 0,99100  0,37. Такая система, конечно, не может быть признана работоспособной, так как она больше простаивает, чем работает. Это позволяет понять, почему проблема надежности стала особенно актуальной в современный период развития техники по пути создания сложных автоматических систем. Известно, что многие такие системы (автоматические линии, ракеты, самолеты, математические машины и др.) включают десятки и сотни тысяч элементов. Если в этих системах не обеспечивается достаточная надежность каждого элемента, то они становятся непригодными или неэффективными.

0,37. Такая система, конечно, не может быть признана работоспособной, так как она больше простаивает, чем работает. Это позволяет понять, почему проблема надежности стала особенно актуальной в современный период развития техники по пути создания сложных автоматических систем. Известно, что многие такие системы (автоматические линии, ракеты, самолеты, математические машины и др.) включают десятки и сотни тысяч элементов. Если в этих системах не обеспечивается достаточная надежность каждого элемента, то они становятся непригодными или неэффективными.

Изучением надежности занимается самостоятельная отрасль науки и техники.

Ниже излагаются основные пути повышения надежности на стадии проектирования, имеющие общее значение при изучении настоящего курса.

1. Из предыдущего ясно, что разумный подход к получению высокой надежности состоит в проектировании по возможности простых изделий с меньшим числом деталей. Каждой детали должна быть обеспечена достаточно высокая надежность, равная или близкая к надежности остальных деталей.

2. Одним из простейших и эффективных мероприятий по повышению надежности является уменьшение напряженности деталей (повышение запасов прочности). Однако это требование надежности вступает в противоречие с требованиями уменьшения габаритов, массы и стоимости изделий. Для примирения этих противоречивых требований рационально использовать высокопрочные материалы и упрочняющую технологию: легированные стали, термическую и химико-термическую обработку, наплавку твердых и антифрикционных сплавов на поверхность деталей, поверхностное упрочнение путем дробеструйной обработки или накатки роликами и

т. п. Так, например, путем термической обработки можно увеличить нагрузочную способность зубчатых передач в 2 - 4 раза. Хромирование шеек коленчатого вала автомобильных двигателей увеличивает срок службы по износу в 3 - 5 и более раз. Дробеструйный наклеп зубчатых колес, рессор, пружин и прочее повышает срок службы по усталости материала в 2-3 раза.

3. Эффективной мерой повышения надежности является хорошая система смазки: правильный выбор сорта масла, рациональная система подвода смазки к трущимся поверхностям, защита трущихся поверхностей от абразивных частиц (пыли и грязи) путем размещения изделий в закрытых корпусах, установки эффективных уплотнений и т. п.

4. Статически определимые системы более надежны. В этих системах меньше проявляется вредное влияние дефектов производства на распределение нагрузки.

5. Если условия эксплуатации таковы, что возможны случайные перегрузки, то в конструкции следует предусматривать предохранительные устройства (предохранительные муфты или реле максимального тока).

6. Широкое использование стандартных узлов и деталей, а также стандартных элементов конструкций (резьб, галтелей и пр.) повышает надежность. Это связано с тем, что стандарты разрабатывают на основе большого опыта, а стандартные узлы и детали изготовляют на специализированных заводах с автоматизированным производством. При этом повышаются качество и однородность изделий.

7. В некоторых изделиях, преимущественно в электронной аппаратуре, для повышения надежности применяют не последовательное, а параллельное соединение элементов и так называемое резервирование. При параллельном соединении элементов надёжность системы значительно повышается, так как функцию отказавшего элемента принимает на себя параллельный ему или резервный элемент. В машиностроении параллельное соединение элементов и резервирование применяют редко, так как в большинстве случаев они приводят к значительному повышению массы, габаритов и стоимости изделий, Оправданным применением параллельного соединения могут служить самолеты с двумя и четырьмя двигателями. Самолет с четырьмя двигателями не терпит аварии при отказе одного и даже двух двигателей.

8. Для многих машин большое значение имеет ремонтопригодность. Отношение времени простоя в ремонте к рабочему времени является одним из показателей надежности. Конструкция должна обеспечивать легкую доступность к узлам и деталям для осмотра или замены. Сменные детали должны быть взаимозаменяемыми с запасными частями. В конструкции желательно выделять так называемые ремонтные узлы. Замена поврежденного узла заранее подготовленным значительно сокращает ремонтный простой машины.

Перечисленные факторы позволяют сделать вывод, что надежность является одним из основных показателей качества изделия. По надежности изделия можно судить о качестве проектно-конструкторских работ, производства и эксплуатации.

Глава I

СВАРНЫЕ СОЕДИНЕНИЯ

Эти соединения относятся к типу неразъемных, то есть таких, которые не могут быть разобраны без повреждения деталей.

Но сравнению с заклепочными соединениями сварные соединения обладают следующими достоинствами:

1) значительно меньшим весом конструкций. При замене заклепочных соединении сварными экономия в весе получается за счет отказа от применения различных накладок, необходимых в заклепочных соединениях, а также части веса самих заклепок; при замене литых деталей сварными конструкциями вес их уменьшается за счет более высоких механических свойств прокатного металла.

2) меньшей трудоемкостью, обусловленной сравнительной простотой технологического процесса сварки.

К недостаткам сварных соединений следует отнести:

1) хорошо свариваются только малоуглеродистые стали;

2) зависимость качества шва от исполнителя и трудность контроля;

3) склонность к образованию трещин в местах перехода от шва к цельному металлу вследствие термических напряжений, возникающих при остывании. Трещины особенно опасны при динамических нагрузках, поэтому в таких случаях сварные швы должны выполняться по специально разработанной технологии. Термические напряжения могут быть частично или полностью устранены термообработкой сварного соединения (низкотемпературным отжигом). Термическая обработка исключает также последующее коробление сварных конструкций.

Дата добавления: 2021-12-14; просмотров: 427;