ТЕСТОДЕЛИТЕЛЬНЫЕ МАШИНЫ С ЛОПАСТНЫМ НАГНЕТАТЕЛЕМ

К этой группе машин относятся сравнительно новые тесто-делительные машины, созданные в последние 10—12лет:ХТК-6, А2-ХТН (СССР), «Дива», «Ультима» (ФРГ), «Соча» (Югославия), 8-70 (Венгрия) и др. Характерным признаком этой группы тестоделителей является универсальность: они могут перерабатывать пшеничное и ржаное тесто всех сортов.

Наиболее распространенными в этой группе являются тесто-делительные машины А2-ХТН и «Дива».

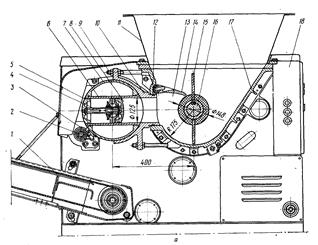

На рисунке 77 дана схема тестоделительные машины с лопастным нагнетателем и поворотной делительной головкой А2-ХТН.

Рисунок 77 - Принципиальная схема тестоделительной машины с лопастным нагнетателем (жестко закрепленная лопасть) и делительной головкой

Машина состоит из рабочей камеры 2, в которой расположен вал 8 с двумя нагнетающими лопастями 1. Рабочая камера отделена от приемной камеры 14 заслонкой 4, совершающей качающее движение. Это движение обеспечивается с помощью кулачка и системы рычагов (на рисунке не показаны). Прижим заслонки к валу обеспечивается пружинным демпфером 3. Рабочая камера с помощью горловины 9 соединена с вращающейся делительной головкой 5. Горловина крепится к корпусу с помощью четырех шпилек. В делительной головке находятся два плавающих поршня 6, соединенных между собой втулкой 10 с правой и левой резьбой на концах, что позволяет сближать или удалять поршни при вращении втулки 10 и изменять таким образом объем мерной камеры.

Работа тестоделительной машины осуществляется следующим образом: тесто из приемной воронки захватывается вращающейся лопастью 1 и подается в рабочую камеру 2, где сжимается до рабочего давления и поступает через горловину 9 в мерную камеру 7. Под давлением теста спаренные поршни перемещаются влево и одновременно выталкивают отмеренный кусок теста из левой части делительной головки. Заготовка с помощью валика 11 сталкивается на транспортер 12. Поскольку на валу нагнетателя размещают две лопасти, то за один оборот вала 8 совершается два цикла. Сжатие теста в рабочей камере начинается с момента вхождения нагнетательной лопасти 1 в полуцилиндричесий корпус 13 рабочей камеры. При этом поворотная заслонка 4 стабилизатора давления 3 прижата ко второй лопасти, а мерная камера частично соединена с горловиной Существенного сжатия не происходит до тех пор, пока заслонка коснется вала нагнетательной лопасти. После этого происходит сжатие теста, делительная головка поворачивает мерный карман к горловине и под действием давления теста спаренные поршни перемещаются влево. Максимальное давление в рабочей камере достигает 1,8×105 Па в момент, когда нагнетательная лопасть коснется среза горловины в точке А. При переходе точки А давление в рабочей камере резко падает. Стабилизация давления в рабочей камере 2 осуществляется за счет пружинного демпфера 3, установленного на рычаге отсекающей заслонки 4.

Тестоделительная машина А2-ХТН

Конструкция тестоделительной машины разработана Укр-НИИпродмашем. Она открывает новое направление в конструировании тестоделительных машин, базирующихся на применении лопастного нагнетателя, обладающего рядом существенных преимуществ перед известными нагнетателями. Машина выпускается серийно и является основной моделью для хлебопекарной промышленности, а поэтому особого внимания и детального изучения заслуживает ее рабочий процесс и конструктивные особенности.

Машина состоит из приемной воронки // (рис. 3.34, а), рабочей камеры 13, огражденной стенкой 17. В камере расположен вал 16 с нагнетающими лопастями 15. Слева рабочая камера отделена от приемной заслонкой 14, совершающей качательное движение с помощью кулака 28 (рис. 3.34, б}, системы рычагов 27 и пружинного демпфера 25. Рабочая камера с помощью горловины 10 соединена с вращающейся делительной головкой 7. Горловина крепится к корпусу с помощью четырех шпилек 9. Для уплотнения этого стыка применен резиновый шнур 12. В расточку головки запрессована цилиндрическая гильза 6. В гильзе находятся два плавающих поршня 5, соединенных между собой втулкой 4 с правой и левой резьбой на концах, что позволяет сближать или разводить поршни при вращении

втулки 4 с помощью специального механизма и изменять таким образом объем мерной камеры. Вращение втулки осуществляется с помощью пары конических шестерен, одна из которых соединена с втулкой 4, а вторая — с управляющим валиком и маховиком, установленным по оси крепления головки.

Для лучшего отделения выходящих из головки кусков теста установлены нож 3 и валик 2.

Станина машины состоит из двух литых боковин 23, соединенных между собой стяжками 22. К станине консольно прикреплены тестовая камера, ленточный транспортер / и электропульт управления с пусковыми кнопками.

Внутри станины расположены электродвигатель 19, валы приводов заслонки 21, головки 24, нагнетательной лопасти 20, ленточного транспортера 31, кулака заслонки 26 и промежуточной передачи 32.

Станина покоится на сварном основании 29, в котором размещены цилиндрический редуктор 30 и промежуточный вал 18 с дисками вариатора скорости.

Работа тестоделительной машины осуществляется следующим образом. Тесто из приемной воронки захватывается вращающейся лопастью 15 и подается в рабочую камеру 13, где сжимается до рабочего давления и поступает через горловину в мерную камеру 8.

Под действием давления теста спаренные поршни перемещаются влево и одновременно освобождают мерную камеру слева, выталкивая отмеренный кусок теста. Заготовка с помощью валика 2 сталкивается на транспортер /.

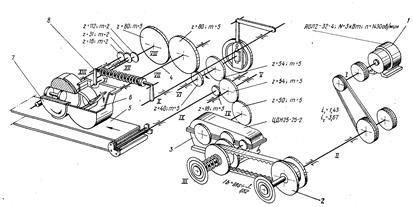

Кинематическая схема машины приведена на рис. 3.35. Поскольку на валу нагнетателя размещены две лопасти, то за один оборот вала совершается два рабочих цикла. Для ана-• лиза работы рассмотрим отдельные фазы рабочего процесса, приведенные на рис. 3.36. Настоящий анализ стал возможным благодаря исследованиям рабочего процесса, выполненным 1 А. И. Левченко [16]. Здесь в первую очередь следует отметить ; тензометрические исследования давлений в рабочей камере де-' лителя, на основании которых были получены поля давлений ; в различные моменты времени рабочего процесса и расчеты

энергопотребления.

\ Сжатие теста в рабочей камере начинается с момента вхож-, дения нагнетательной лопасти в полуцилиндрический корпус |" рабочей камеры (фаза IV). При этом поворотная заслонка ста-| билизатора давления прижата к валу, а мерная камера ча-? стично соединена с буферным объектом. На каждой фазе про-; цесса нанесены эпюры давлений.

; Отсчет угла поворота лопасти в соответствии с циклограммой производят от условного поля (нагнетательная лопасть расположится под углом 25° от вертикальной оси рабочей ка-^меры). При дальнейшем вращении нагнетательная лопасть достигает условного нуля (фаза /). В этом положении создается

Рисунок 78 - Тестоделительная машина А2-ХТН:

а — продольный разрез по рабочей камере, б — разрезы Б-Б и В-В

небольшое избыточное давление перед нагнетательной лопастью и релаксируется в объеме рабочей камеры. Существенного сжатия теста не происходит до тех пор, пока заслонка не опустится и не коснется вала нагнетательной- лопасти. В фазе // начинается сжатие теста, делительная головка поворачивает мерный карман к горловине, и под действием давления теста спаренные поршни перемещаются влево, одновременно выталкивая отмеренный объем с наружной стороны головки. Максимальное давление в рабочей камере достигает 1,8-Ю5 Па (фаза ///), когда нагнетающая лопасть коснется среза горловины, а на границе мерной камеры давление составит лишь 1,2-Ю5 Па. При переходе границы среза давление в рабочей камере резко падает (фаза IV).

Проведенные нами опыты [17] показали, что среднее давление в мерной камере после ее отсоединения от горловины не превышает (0,8—1) -Ю5 Па.

При дальнейшем движении заслонка открывается и пропускает под собой лопасть. Сжатие теста в рабочей камере начинается только после того, как заслонка коснется вала нагнетательной лопасти, что соответствует вертикальному расположению нагнетательной лопасти. При этом вход в мерную камеру еще

1 — приводной электродвигатель, 2 — вариатор, 3 — редуктор. 4 — главный вал, 5 — транспортер, 6 — рабочая камера, 7 — делительная головка, 8 — привод отсекающей заслонки

Рисунок 79. Кинематическая схема тестоделительной машины А2-ХТН:

Дата добавления: 2019-12-09; просмотров: 1079;