Требования к прочностным характеристикам труб

Для магистральных нефтепроводов должны изготавливаться трубы следующих классов прочности: К50, К52, К54, К55, К56, К60.

Примечание – Трубы второго и третьего уровней качества классов прочности К50, К52 не изготавливают.

Качество поверхности

На наружной и внутренней поверхностях основного металла не должно быть рванин, плен, раскатанных пригаров и корочек, трещин, вкатанной окалины и иных загрязнений.

Глубина рисок, царапин, раковин, задиров не должна превышать 0,2 мм.

В металле труб не допускаются трещины, рванины, а также расслоения, выходящие на поверхность и торцевые участки.

Устранение поверхностных дефектов производится зачисткой абразивным инструментом. Места зачисток не должны выводить толщину стенки за пределы минусового допуска.

На поверхности труб не допускаются вмятины глубиной более 6,0 мм, измеренные как зазор между самой глубокой точкой вмятины и продолжением контура трубы. Не допускаются вмятины любых размеров с механическими повреждениями поверхности металла.

Исправление вмятин и шлифовка механических повреждений во вмятинах не допускается.

Ремонт основного металла труб сваркой не допускается.

Остаточная магнитная индукция на торцах труб должна быть не более 3 мТл.

Маркировка

На внутренней поверхности каждой трубы на расстоянии от 100 до 500 мм (в зависимости от диаметра трубы) от одного из торцов должна быть нанесена четкая маркировка белой несмываемой краской, которая содержит:

- товарный знак изготовителя труб;

- обозначение технических условий;

- класс прочности и уровень качества труб;

- параметры свариваемости СЭКВ, Рсm (для труб с содержанием углерода в металле до 0,12 % включительно);

- месяц и год изготовления;

- номер партии;

- номер трубы;

- номинальные размеры (диаметр, толщину стенки) и фактическую длину трубы.

Трубы, предназначенные для строительства подводных переходов магистральных нефтепроводов, дополнительно маркируются отметкой «ПП».

По согласованию между заводом-изготовителем и Заказчиком на трубы наносится дополнительная маркировка в виде самоклеющихся этикеток или иных методов.

На наружной поверхности каждой трубы на расстоянии от 80 до 120 мм от одного из торцов и на расстоянии от 200 до 300 мм от оси сварного шва наносится клеймо с ее номером и товарным знаком изготовителя труб. Глубина отпечатка клейма не должна превышать 0,2 мм.

При поставке труб с антикоррозионными покрытиями производится дополнительная маркировка в соответствии с требованиями нормативных документов на трубы с покрытием.

Измерение геометрических параметров труб проводят:

- периметр и длина − рулеткой по ГОСТ 7502;

- отклонение толщины стенки − микрометром по ГОСТ 6507, стенкомером по ГОСТ 11358, ультразвуковым толщиномером по ГОСТ Р ИСО 10543. Измерение толщины стенки труб проводится по концам и посередине труб не менее чем в четырех равномерно расположенных точках каждого сечения;

- отклонение профиля наружной поверхности труб от окружности – специальным приспособлением (шаблоном), изготовленным по технической документации;

- отклонение от перпендикулярности торца трубы относительно образующей (косина реза) – обеспечивается конструкцией оборудования;

- кривизна на 1 м длины и общая кривизна − по наибольшему расстоянию между поверхностью трубы и линейкой по ГОСТ 8026, установленной на ребро, или струной, натянутой на призмы;

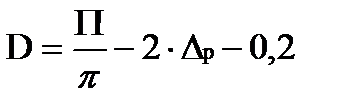

- наружный диаметр труб определяется расчетом по формуле:

, (12.1)

, (12.1)

где Π – периметр трубы в поперечном сечении, измеренный металлической рулеткой, мм;

Δр – толщина измерительной ленты рулетки, мм;

0,2 – погрешность при измерении периметра трубы за счет перекоса ленты, мм.

Наружный диаметр определяется на концах труб;

- овальность концов труб − штангенциркулем по ГОСТ 166, металлической линейкой по ГОСТ 427, рулеткой по ГОСТ 7502 или приспособлением, изготовленным по технической документации, измерением внутреннего диаметра. В зоне сварного соединения (100 мм по обе стороны от оси сварного шва) контроль овальности не проводят;

- форма фаски на торцах труб − шаблонами, изготовленными по технической документации;

- угол фаски − угломером по ГОСТ 5378 или шаблоном, изготовленным по технической документации;

- ширина торцевого притупления на концах труб − штангенглубиномером по

ГОСТ 162 или шаблонами, изготовленными по технической документации;

- высота усиления наружных и внутренних сварных швов и глубина поверхностных дефектов – измерительными инструментами, оснащенными индикаторным устройством часового типа или шкалой с нониусом с игловым наконечником и ценой деления не более

0,1 мм, изготовленными по технической документации;

- относительное смещение кромок − измерительными инструментами, оснащенными индикаторным устройством часового типа или шкалой с нониусом с ценой деления не более 0,1 мм, изготовленными по технической документации;

- смещение сварных швов − на микрошлифе с использованием инструментального микроскопа (один образец от партии) и на торцах труб после обработки фаски и травления визуально;

- ширина усиления сварных швов – штангенциркулем по ГОСТ 166.

Все средства измерений, в том числе автоматизированные, используемые для контроля размеров труб, должны быть поверены (калиброваны) в установленном порядке.

Номинальная масса трубы M, т, определяется по формуле:

, (12.2)

, (12.2)

где π – числовой коэффициент, принимаемый равным 3,1416;

l – длина трубы, м;

Dном – номинальный диаметр трубы, мм;

Sном – номинальная толщина стенки трубы, мм;

γ – плотность стали, принимаемая равной 7,85 г/см3.

Для строительства трубопроводов, прокладываемых траншейным способом, должны применяться преимущественно трубы с заводским трёхслойным (для всех диаметров труб) или двухслойным (для труб диаметром до 820 мм включительно) полиэтиленовым покрытием нормального исполнения, нанесенным в заводских условиях.

При прокладке нефтепроводов в скальных и многолетнемерзлых грунтах, на подводных переходах и на участках нефтепроводов, строящихся методами закрытой прокладки (проколы, кожухи, микротоннелирование, скважины наклонно-направленного бурения), должны применяться трубы с заводским трёхслойным полиэтиленовым покрытием специального исполнения(тип 4) или же трубы с заводским трехслойным полипропиленовым покрытием специального исполнения (тип 3).

Для строительства нефтепроводов с температурой транспортируемого продукта до плюс 60 °С следует применять трубы с заводским полиэтиленовым покрытием нормального исполнения (тип 1).

Для строительства нефтепроводов с температурой транспортируемого продукта до плюс 80 °С должны применяться трубы с теплостойким трехслойным полиэтиленовым покрытием (тип 2) или же трубы с заводским трехслойным полипропиленовым покрытием (тип1 ). Для нефтепроводов диаметром до 820 мм включительно с температурой эксплуатации до плюс 80 °С могут применяться трубы с заводским эпоксидным покрытием (тип 1).

Для строительства нефтепроводов с температурой эксплуатации до плюс 110 °С должны применяться трубы с заводским полипропиленовым покрытием (без ограничения по диаметрам труб) или трубы с заводским теплостойким эпоксидным покрытием (тип 2) - для трубопроводов диаметром до 820 мм включительно).

Для строительства магистральных нефтепроводов в районах с холодным климатом по ГОСТ 15150 следует применять заводское трехслойное полиэтиленовое покрытие с повышенной морозостойкостью (тип 3).

Дата добавления: 2018-05-10; просмотров: 1880;