Техническое обслуживание насосов: ремонт валов, подшипников и балансировка по ГОСТ

Техническое обслуживание насосов, валов и подшипников требует точного соблюдения нормативов и применения современных методов. Рассмотрим ключевые этапы ремонта, материалы и контроль качества для обеспечения долговечности оборудования.

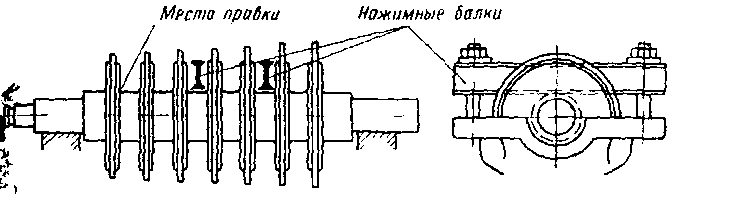

1. Ремонт валов. Термомеханическая правка (рис. 6.4):

- Нагрев вала до 500–550°C с последующим нажимом траверсами на 3–4 часа.

- Допустимое биение после правки: ≤0.015 мм (прогиб — ≤0.0075 мм).

Рисунок 6.4. Правка вала термомеханическим способом

Восстановление шеек вала:

- Обточка и шлифовка при конусности/эллиптичности ≤0.04 мм.

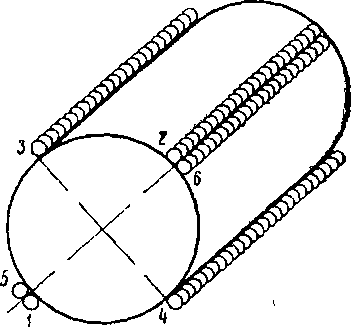

Наплавка (рис. 6.5) при износе >2–3% от номинального диаметра:

- Последовательность: продольное наложение швов (1→2→3→4→5→6).

- Сварка по спирали для минимизации тепловой деформации.

Рисунок 6.5. Наплавка изношенной шейки вала продольным наложением швов

2. Подшипники скольжения. Критерии замены баббита:

- Толщина слоя: <1.5 мм (для ДВС — <4 мм).

- Трещины, отслоение баббита, толщина прокладок ≤0.5 мм.

Этапы перезаливки:

1. Промывка вкладышей в керосине и травление в кислотах:

- 50% HCl или 10–15% H₂SO₄ — 10 мин.

- Обработка щелочью (20–30% NaOH/KOH) для чугунных вкладышей.

2. Лужение поверхности:

- Температура полуды: 320°C (третник), 285°C (олово), 380°C (Б-83).

- Контроль качества: равномерный тускло-серебристый цвет.

3. Заливка баббита (марки Б-82, БН, БТ) с защитой от окисления древесным углем.

Допустимые зазоры:

Радиальный зазор (зависит от диаметра вала):

- 50–80 мм → 0.1–0.16 мм.

- 80–120 мм → 0.12–0.20 мм.

- 180–250 мм → 0.2–0.4 мм.

Боковой зазор: половина радиального.

3. Балансировка роторов. Статическая балансировка:

- Проверка на призмах из стали Ст.5 с термообработкой.

- Устранение дисбаланса: удаление металла сверлением/фрезерованием (толщина стенки ≥3 мм).

Допустимое биение:

- Рабочие колеса → ≤0.2 мм.

- Защитные втулки → ≤0.03 мм.

- Уплотнительные кольца → ≤0.05 мм.

Динамическая балансировка: выполняется на специализированных заводах.

4. Ремонт муфт и коленчатых валов. Зубчатые муфты:

- Устранение вмятин и заусенцев на зубьях.

- Замена резиновых колец в полуэластичных муфтах.

Коленчатые валы:

- Шлифовка при эллипсности/конусности >0.001d + 0.05 мм.

- Допустимое уменьшение диаметра шеек: ≤0.03d.

5. Восстановление цилиндров и клапанов. Цилиндры поршневых насосов:

- Расточка при задирах и эллипсности.

- Максимальное уменьшение толщины стенки: ≤1/12 номинала.

Клапаны:

- Проточка седел на токарном станке с последующей притиркой.

Штоки и крейцкопфы:

- Металлизация и шлифовка изношенных поверхностей.

- Зазор между крейцкопфом и направляющей: 0.2–0.3 мм.

6. Ремонт газовых турбин и картеров. Цилиндры турбин:

- Заварка трещин после подготовки (сверление концов, травление 10% HNO3).

Картеры газомотокомпрессоров:

- Сварка трещин электродами УОНИ-13/45, УОНИ-13/55, ОММ-5 (диаметр 3–5 мм).

Ключевые рекомендации

- Используйте предиктивную диагностику для раннего выявления износа.

- Соблюдайте ГОСТ и API-стандарты при выборе материалов (баббиты, электроды).

- Внедряйте цифровые системы контроля (CMMS) для оптимизации ремонтов.

Дата добавления: 2018-05-10; просмотров: 1636;