Хранение при переменной температуре и высоком давлении в металлических резервуарах

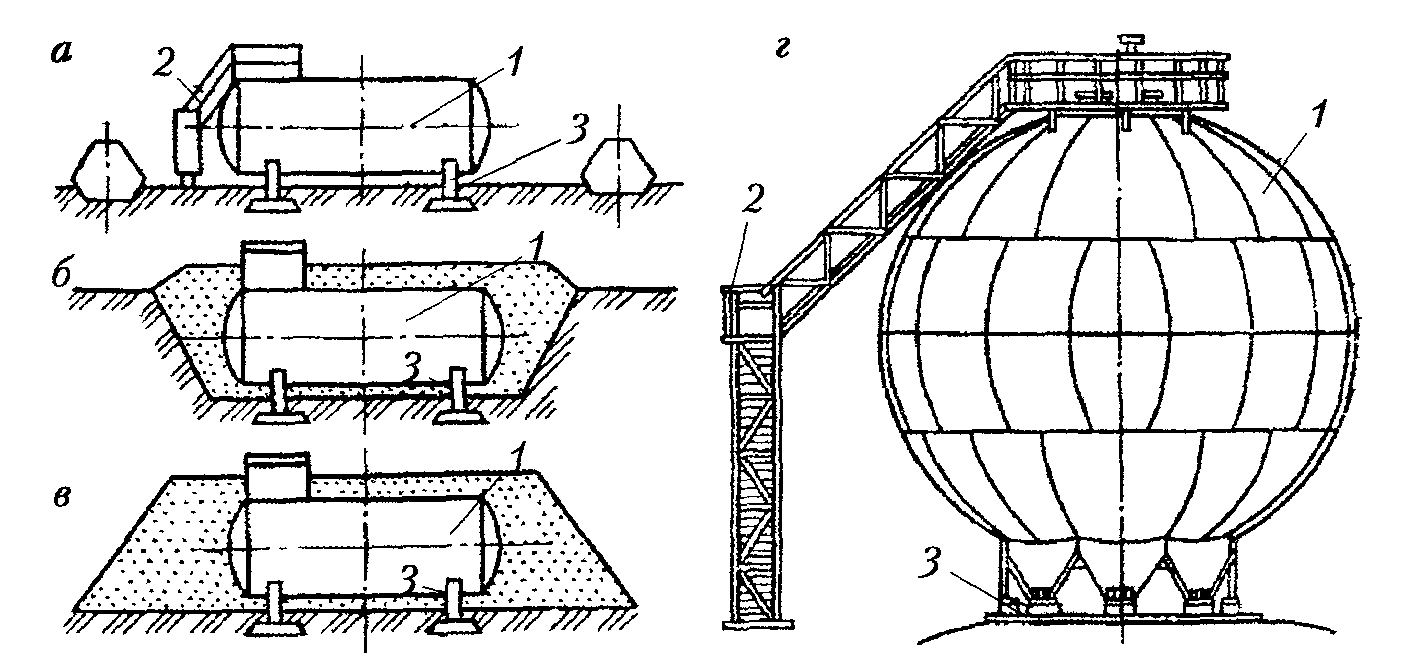

Для хранения сжиженного газа широко используются стальные горизонтальные цилиндрические и сферические резервуары (рисунок 4.1.)

Рисунок 4.1 Стальные резервуары: а - цилиндрический наземный; б - цилиндрический подземный; в -цилиндрический с засыпкой; г - шаровой; 1- резервуар; 2- площадка для обслуживания; 3 - опоры

Наибольшее распространение для хранения СУГ на кустовых базах (КБ) и газонаполнительных станциях (ГНС) получили первые. Они сооружаются объемом не более 200 м3. Повышение их объёма при сравнительно высоком давлении приводит к увеличению толщины корпуса резервуара, а эксплуатация таких ёмкостей становится неэффективной.

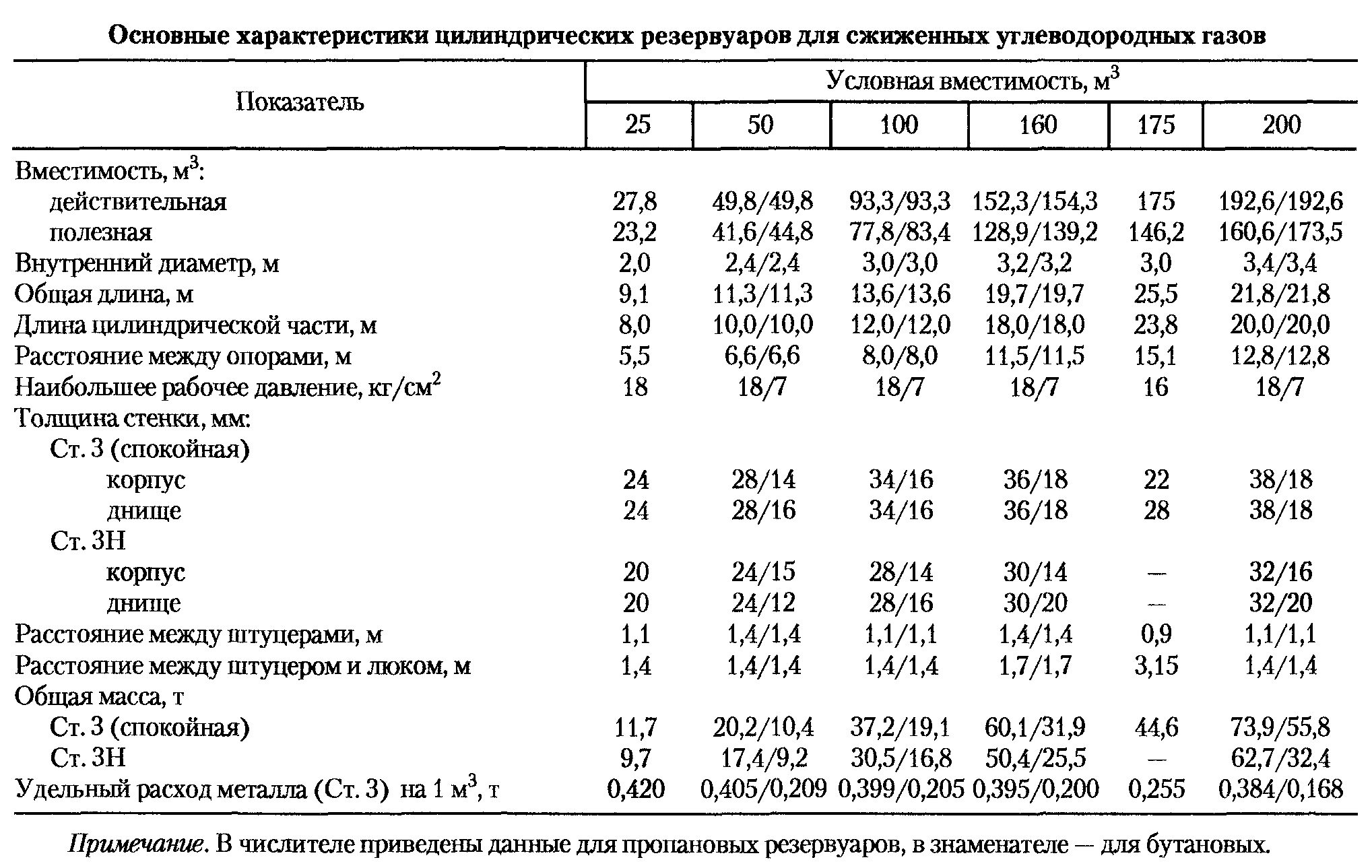

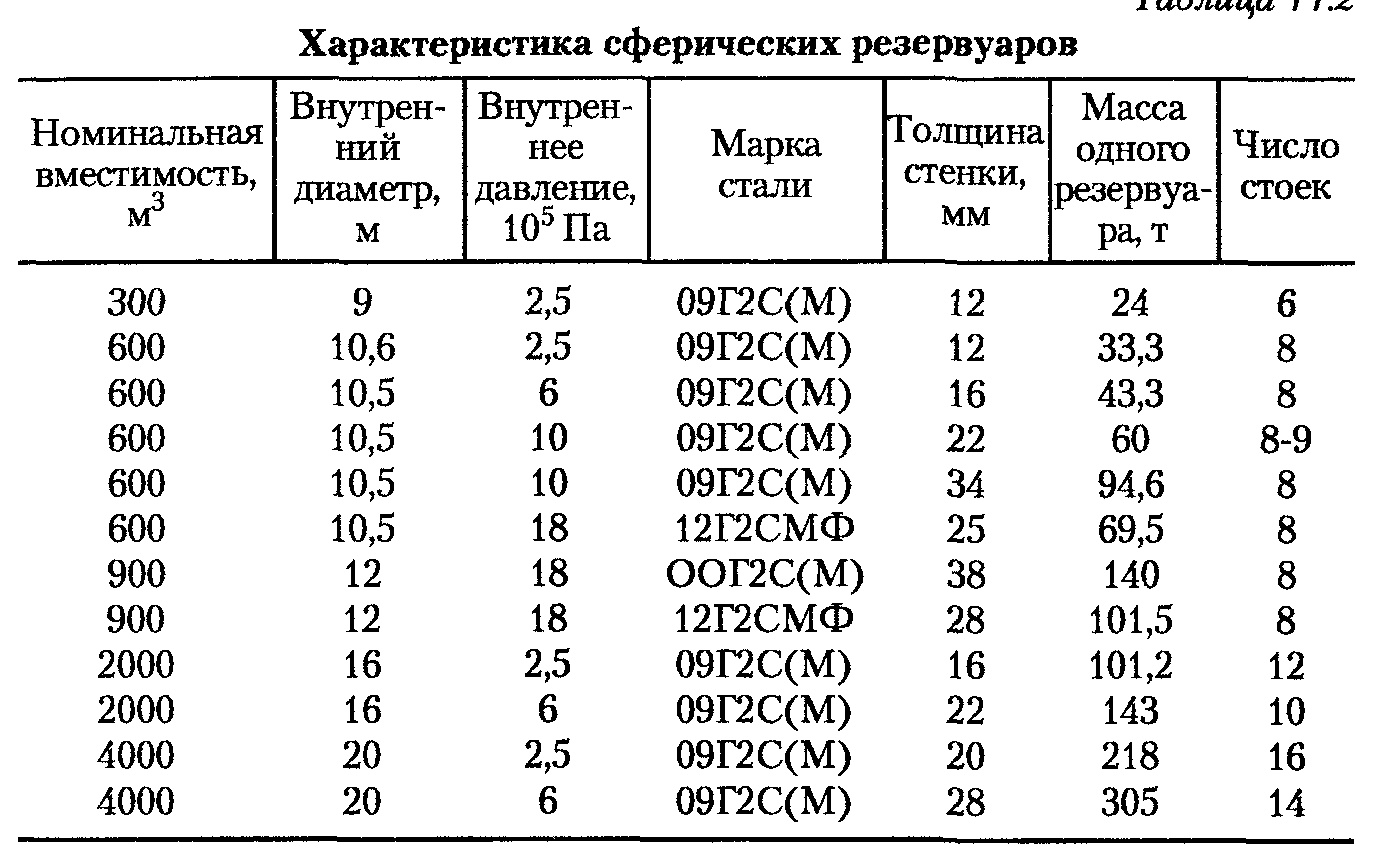

Основным фактором, определяющим конструкцию резервуаров является давление, создаваемое упругостью насыщенных паров. Резервуары должны быть рассчитаны на работу при максимальном давлении насыщенных паров, что обусловливается максимальной температурой внешней атмосферы, которая колеблется в зависимости от климатической зоны. Вследствие этого резервуары в целях экономии металла следовало бы рассчитывать отдельно для каждой климатической зоны, исходя из зональной максимальной температуры внешней атмосферы. Однако действующая в РФ отраслевая нормаль Гипронефтемаша Н-518-63 предусматривает максимальное расчётное давление для пропановых резервуаров - 1,8 МПа и бутановых - 0,7 МПа, что соответствует климатической зоне с самой высокой расчётной температурой внешней атмосферы (328 К). Минимальная температура в надземных резервуарах для территории РФ может достигать 233 К, т.е. при хранении бутана в резервуаре может быть вакуум. Основные технические характеристики цилиндрических и сферических приведены в таблице 4.1. и 4.2.

Таблица 4.1. Основные характеристики цилиндрических резервуаров для СУГ

Примечание: В числителе пределы данные для пропановых резервуаров, в знаменателе – для бутановых.

Таблица 4.2.Характеристики сферических резервуаров

Установку резервуаров на КБ и ГНС следует предусматривать, как правило, надземную. Подземная установка резервуаров допускается при невозможности обеспечения установленных минимальных расстояний до зданий и сооружений, а также для районов с температурой наружного воздуха ниже допустимой. Согласно технической характеристики резервуара на глубине (1,0-1,5)м – Тmaх=298 К, a Tmin=271 К.

В классификации резервуаров принято: полезный объем равен 0,83 действительного объёма при температуре наполнения продукта 15°С (288 К). При других температурах следует выполнять перерасчёт уровня заполнения с учетом правил эксплуатации сосудов работающих под давлением.

Технические характеристики резервуаров приведены в таблице 4.2.

Таблица 4.2. Техническая характеристика резервуаров для хранения жидкого пропана и бутана (Vn=0,85  при Т = 293 К)

при Т = 293 К)

| Тип резервуара | Объём, м3 | Диаметр Dвн , мм | Общая длина L, мм | Максимальное рабочее давление, МПа | |

| Общий, Va | Общий, Vn | ||||

| ПС-25 | 25 | 21,25 | 1,8 | ||

| ПС-50 | 42,5 | 1,8 | |||

| ПС- 100 | 85,0 | 1,8 | |||

| ПС- 160 | 136,0 | 1,8 | |||

| ПС-200 | 170,0 | 1,8 | |||

| БС-50 | 42,5 | 0,7 | |||

| БС-100 | 85,0 | 0,7 | |||

| БС-160 | 136,0 | 0,7 | |||

| БС-200 | 170,0 | 0,7 |

Степень заполнения для надземных и подземных резервуаров обычно принимают 0,85 и 0,90 соответственно.

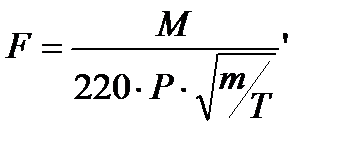

Для предотвращения разрушения резервуаров в них устанавливаются предохранительные клапаны (рабочий и резервный). Рекомендуется следующая формула для определения размера клапана:

(4.1)

(4.1)

где: F – площадь поперечного сечения седла клапана, м3;

Т – абсолютная температура окружающего воздуха (600 0С) в случае пожара;

М – необходимая пропускная способность клапана, кг/ч, определяется по следующим эмпирическим формулам:

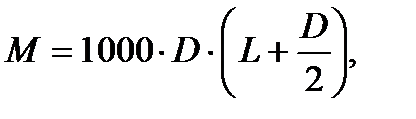

- для наземных цилиндрических резервуаров:  (4.2)

(4.2)

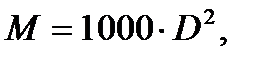

- для надземного шарового резервуара:  (4.3)

(4.3)

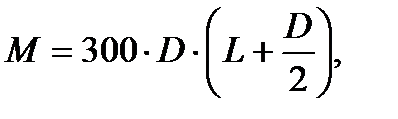

- для подземных резервуаров:  (4.4)

(4.4)

где: D - диаметр резервуара, м; L - длина резервуара, м.

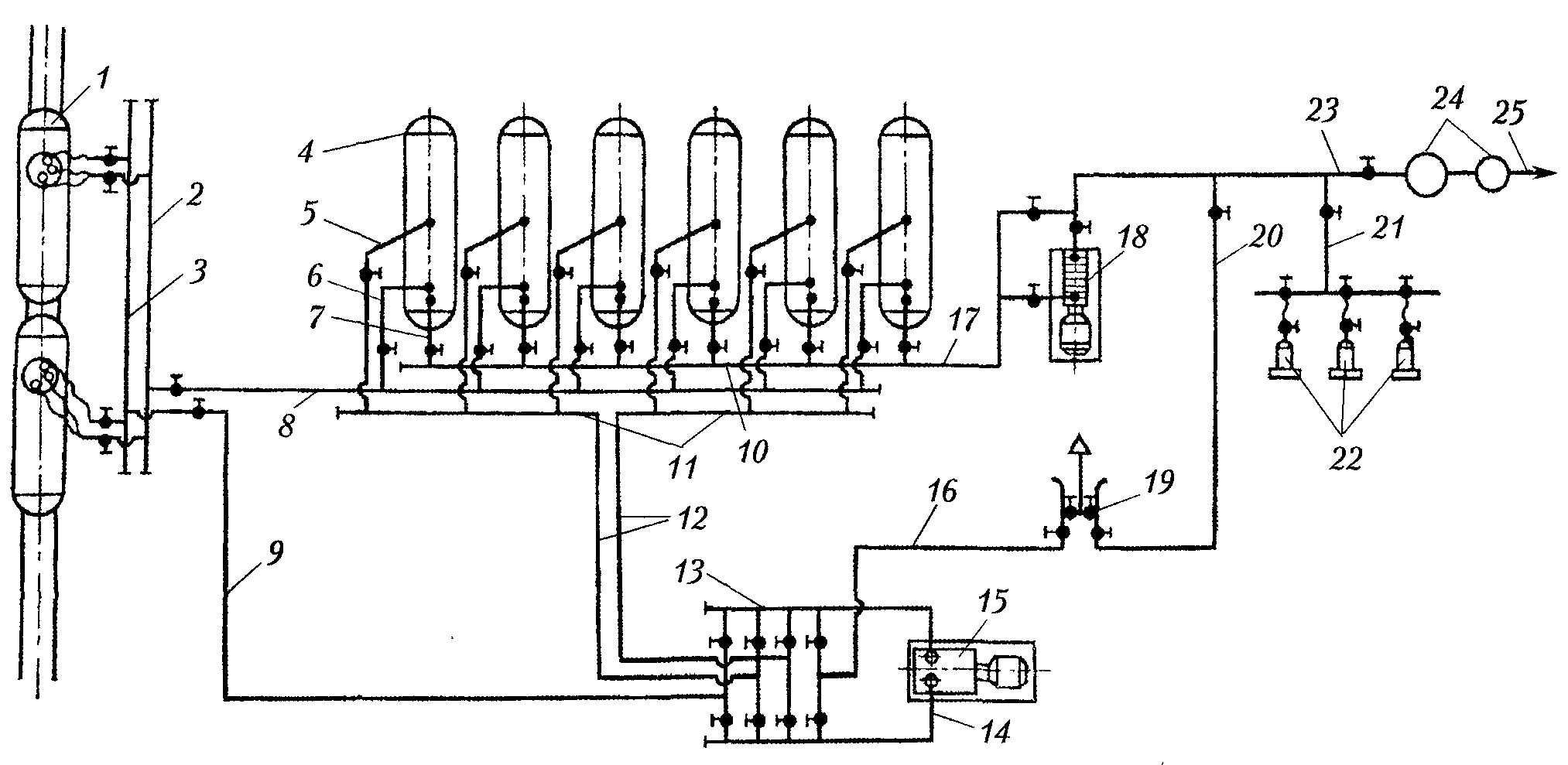

Наполнительные, сливные и парофазные патрубки резервуаров обвязывают общим трубопроводами (коллекторами). Парофазный коллектор используют для выравнивания давления или для создания избыточного давления в резервуараз при их опорожнении. Технологическая схема хранения сжиженного газа высокого давления изображена на рисунке 4.2.

Рисунок 4.2 Технологическая схема хранилища СУГ при высоком давлении

В ней предусмотрено выполнение следующих операций:

- слив сжиженного газа из железнодорожный цистерн в резервуары хранения;

- хранение запасов сжиженных газов, заполнение подвижных емкостей СУГом – баллонов, цистерн;

-если имеется регазификационная установка –обеспечение возможности подачи СУГ на установку регазификации и далее в газораспределительную сеть.

В данной схеме парофазный объем железнодорожных цистерн используют для создания дополнительного давления при подаче компрессором 15 паров пропана и бутана, забираемых из парофазного объема резервуаров хранилища и подаваемых по технологическим трубопроводам 12 и 9. Слив СУГ из железнодорожных цистерн происходит через коллектор сливных устройств 2 по трубопроводу 8. Наземные резервуара для защиты от действий солнечных лучей окрашивают в светлей цвета и оборудуют теневыми кожухами или располагают под навесами. Подземные резервуары покрывают противокорозиционной изоляцией и засыпают песком.

При выдаче сжиженные газы по трубопроводу 17 подают на вход насосных агрегатов 18 и далее на налив передвижных автоцистерн 19 – по трубопроводу 20, для налива баллонов 22 – по трубопроводу 21, на установку регазификации 24 – по трубопроводу 23. Пары СУГ от автоцистерн по трубопроводу 16 поступают на компрессор 15 и далее в паровое пространство резервуара 4.

Хранение СУГ под высоким давлением может осуществляется с использованием естественных возможностей, к таким относятся:

- хранение СУГ в шахтных хранилищах;

- подземных хранилищах в отложениях каменной соли.

Дата добавления: 2021-11-16; просмотров: 848;